.1

Изобретение относится к сварочному оборудованию и предназначено для использов ания в процессе электродуговой сварки, преимущественно в среде защитных газов и при сварке порошковой проволокой.

Известна горелка для плазменно-дуговой резки с разомкнутой системой охлаждения, содержащая электрод, сопло, радиатор с ребрами и наконечник с основным и дополнительными отверстиями 1.

Недостатком этой горелки является отсутствие встроенного отсоса газов. Более того, -встроить отсос в такую горелку представляет большую техническую сложность, поскольку в. зону резки подается отработанная охлаждающая среда. Это вызывает-интенсивную турбулентность в зоне резки, в результате чего трудно произвести скольконибудь эффективное улавливание газов. Общеобменная вентиляция в таких случаях малоэффективна.

Если применить такое устройство для сварки в среде защитных газов или порошковой проволокой, то нарушится сам тех-нологический процесс сварки, поскольку защитные газы будут перемешиваться с отходящей охлаждающей средой, в результате чего будет нарушена защита. Кроме того, устройство, для указанных видов сварки в обязательном порядке должны снабжаться устройствами для отсоса газов и сварочного аэрозоля. Самым эффективным для этой цели являются встроенные отсосы, но их реализация при рассмотренной системе охлаждения затруднена., ,

,Q Известна также горелка для электродуговой сварки, содержащая корпус, токоведущие элементы с радиатором, соплом для подачи защитного газа и наконечником для подачи охлаждающего воздуха. Горелка выполнена в виде сварочного пистолета, в ру15 коятку которого встроен пневмомОтор подаЧи сварочной проволоки. Охлаждающий воздух подается к радиатору при температуре сети, без расширения, и далее поступает на пневмомотор 2.

20

Однако это решение определяет низкую эффективность охлаждения радиатора при больших сварочных токах, поскольку температура воздуха в сети достаточно высока, что является недостатком этой горелки.

Известна горелка для ручной полуавтоматической сварки в среде защитных газов модели R 6 «BEPriARD, рассчитанная для работы при сварочных токах до 600 А. Горелка состоит из корпуса с рукояткой, токоведущих элементов, канала подачи защитного газа, сопла для подачи защитного газа, аспирационного сопла. Токоведущие элементы фиксируются в полых корпусе и рукоятке. Аспирационное сопло сообщается с полостью корпуса и рукоятки и далее, через гибкий рукав, с выносным фильтровентиляционным агрегатом. В процессе сварки сварочный аэрозоль и газы, смещанные с окружающи.м воздухом, всасываются через аспирационное сопло в полости корпуса и рукоятки, охлаждая при этом оба сопла и Токоведущие элементы, и далее, через гибкий рукав и фильтровентиляционный агрегат вытекают в атмосферу 3.

Однако эта горелка обладает рядом недостатков.

Охлаждение сопел и токоведущих элементов производится Нагретым воздухом, температура которого достаточно высока, а скорость движения в аспирационном канале сравнительно невелика. В этих условиях теплоотдача от сопел и токоведущих элементов неэффективна, что укорачивает срок их эксплуатации при сварке на больших токах, ухудщает условия труда за счет перегрева корпуса и рукоятки, снижает производи,тельность.

Кроме того, охлаждение производится смесью воздуха со сварочным аэрозолем, а температура сопел и токоведущих элементов достаточно высока, происходит интенсивное налипание аэрозольных частиц на их наружную поверхность. Теплообмен между охлаждающим воздухом и охлаждаемыми элементами при этом ухудщается, что снижает срок службы, ухудщает отсос вредностей.

Известны горелки, в которых система охлаждения выполнена с применением вихревого эффекта 4.

Однако эти горелки предназначены для сварки в специальных условиях. Они имеют, как показали испытания, недостаточное охлаждение, не пригодны для щирокого внедрения, особенно там, где возникает необходимость применения встроенных отсосов газов и аэрозоля.

Известна горелка для электродуговой сварки, содержащая корпус с радиатором, соплом для подачи защитного газа и наконечником для подачи охлаждающего воздуха на радиатор и сопло, зафиксированном в кронщтейне. Охлаждение радиатора происходит за счет обдува его охлаждающим воздухом, истекающим через перфорированные отверстия наконечника. При истечении в атмосферу сжатый воздух расщиряется, в результате чего его температура снижается. Кронщтейн для фиксации наконечника частично экранирует руку сварщика от лучистого тепла 5.

Недостатком известной горелки является низкая эффективность использования сжатого воздуха, поскольку КПД процесса дросселирования, примененного в этом решении, заведомо мало (1,7%). Вследствие этого, температура охлаждающего воздуха недостаточно низкая и эффективность охлаждения невелика. Кроме того, в процессе обдува происходит подмещивание окружающего воздуха, вследствие чего результирующая температура охлаждающего потока выще температуры истекающего из наконечника воздуха и обдув радиатора и сопла при такой конструкции неравномерен, а в про5 цессе эксплуатации теплообмен между радиатором, соплом и охлаждающи.м потоком ухудщается вследствие постепенного налипания аэрозольных частиц и брызг металла на обдуваемые поверхности. Это снижает срок службы горелки, в которой отсутствует система аспирации газов и сварочного аэрозоля.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является горелка для дуговой сварки в среде защитных газов с отсосом выделений из зоны сварки, содержащая корпус с установленной в нем токоподводящей трубкой, сопло для подачи защитного газа, охватывающую сопло отсасывающую насадку, соеди0 ненную с аспирационным каналом, а также рукоятку. Горелка снабжена газоструйным блоком отсоса (эжектором), сопло которого установлено на токоподводящей трубке. Такое расположение сопла позволяет охлаждать нагревающуюся в процессе работы токоподводящую трубку 6.

Недостатками известной горелки являются плохое охлаждение сопла для подачи защитного газа, отсасывающей насадкой, так как эти элементы охлаждаются отсасы0 ваемым потоком воздуха с пылегазовыделениями, температура этого потока относительно велика и вследствие недостаточного охлаждения этих элементов наблюдается интенсивное засорение их отсасываемыми выделениями. Это приводит к ухудщению теплообмена между охлаждаемыми элементами горелки и потоком отсасываемого воздуха, уменьшается сечение аспирационного капала горелки и повышается щероховатость его стенок. Вследствие недостаточного охлаж0 дения горелка не может быть использована для сварки на повыщенных токах сварки, т.е. не может быть првыщена производительность процесса сварки.

Цель изобретения - повыщение эффективности охлаждения горелки, удобства

эксплуатации и производительности труда.

Цель достигается тем, что горелка для дуговой сварки в среде защитных газов с

отсосом выделении из зоны сварки, содержащая корпус с установленной в нем токоподводящей трубкой, сопло для подачи защитного газа, охватывающую сопло отсасывающую насадку, соединенную с аспирационным каналом, а также рукоятки, снабжена вихревой трубой, на «горячем конце которой установлена экранирующая обечайка, образующая с наружной поверхностью вихревой трубы кольцевую полость для сообщения с окружающей средой, и установленным на сопле для подачи защитного газа отражателем, сопряженным со стенкой отсасывающей насадки и образующим совместно с поверхностью токоподводящёй трубки, выполненной с ребрами, и корпусом горелки, канал для отвода охлаждающей среды, соединенный в зоне отсасывающей насадки с выходным отверстием «холодного конца вихревой трубы и в зоне рукоятки с аспирационным каналом, при этом корпус горелки выполнен с полым экранирующим выступом, по лость которого соединена с каналом для отвода охлаждающей среды и с кольцевой полостью для сообщения с окружающей средой, а вихревая труба закреплена в полом экранирующем выступе.

Канал для отвода охлаждающей среды выполнен сужающимся в зоне рукоятки.

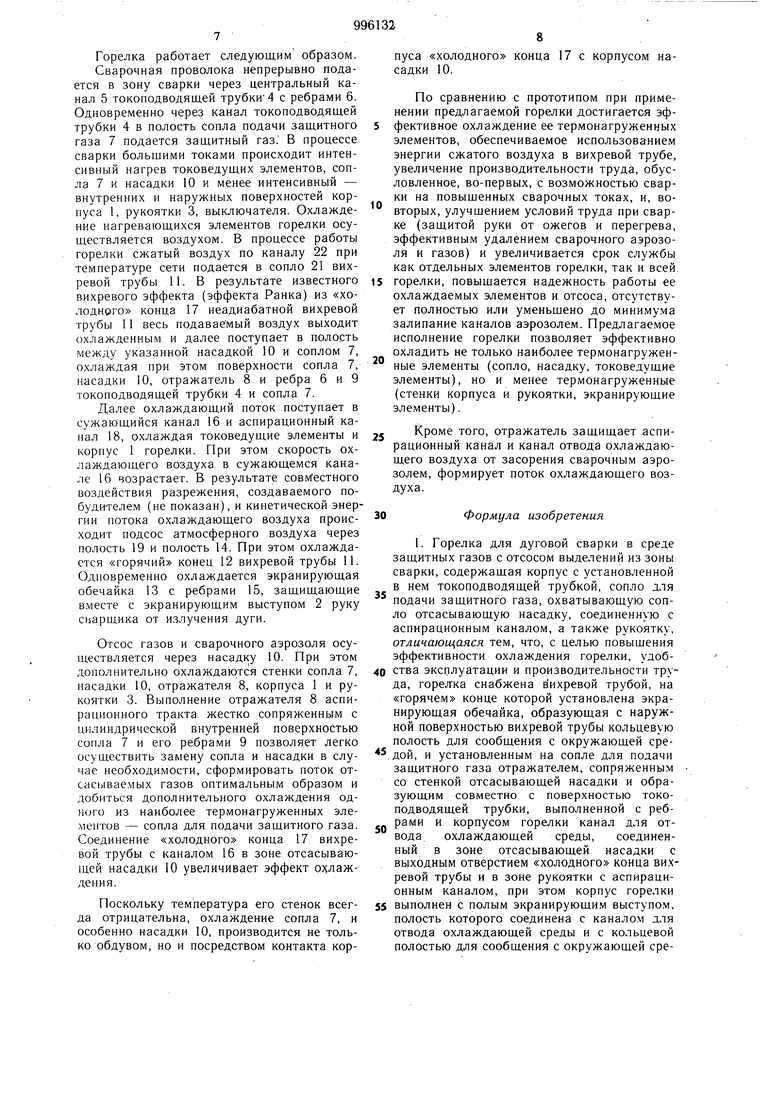

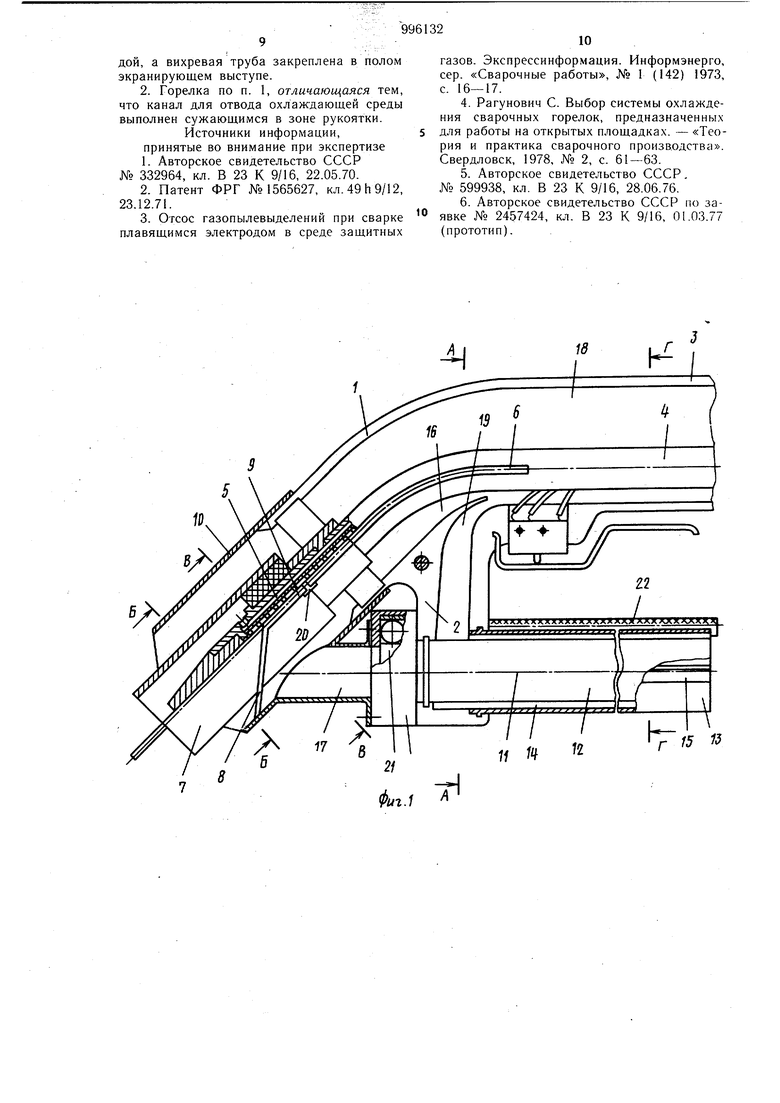

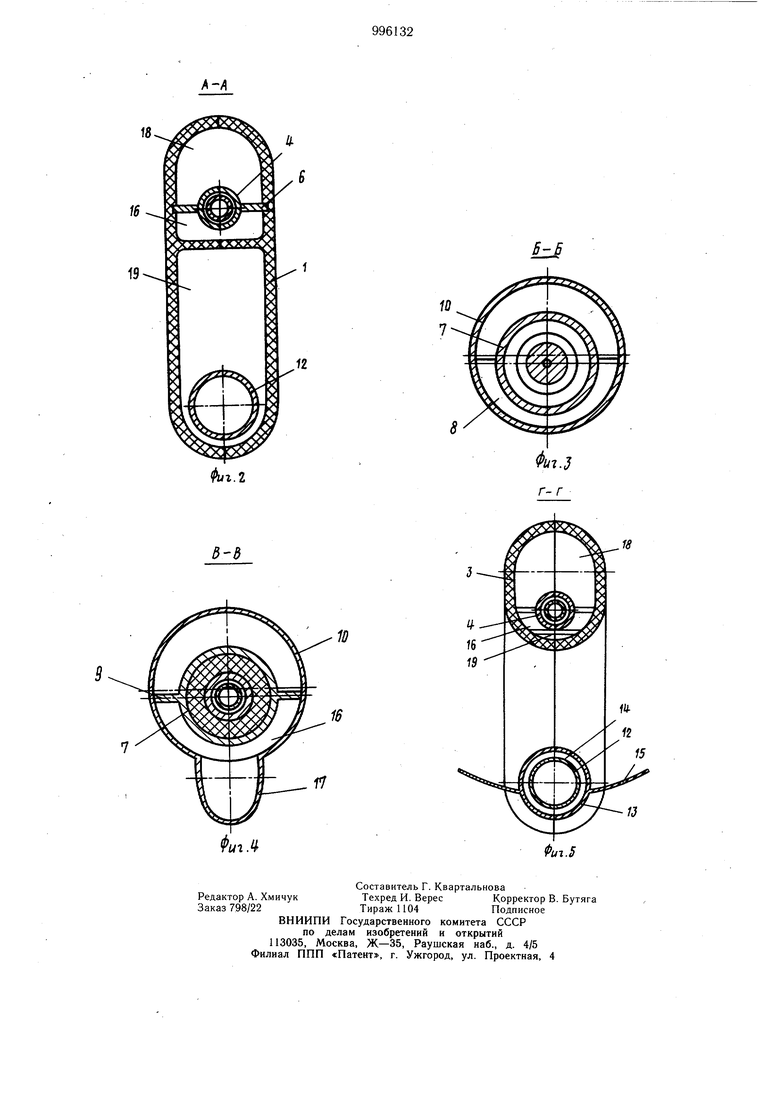

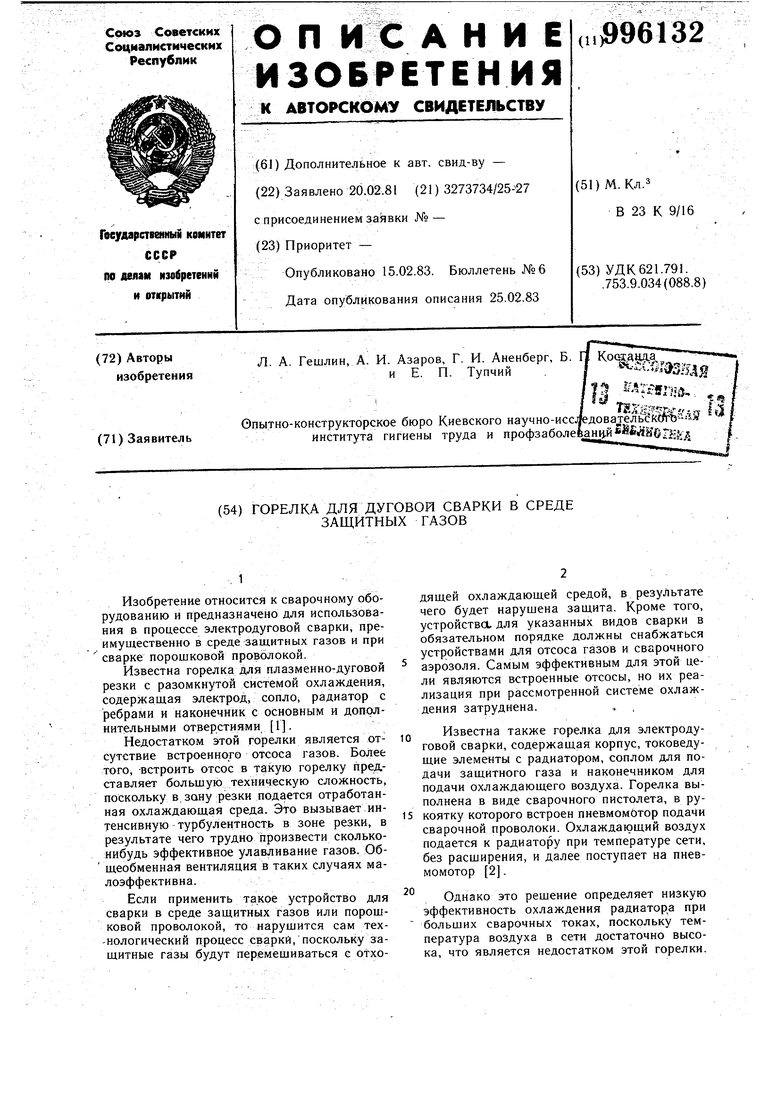

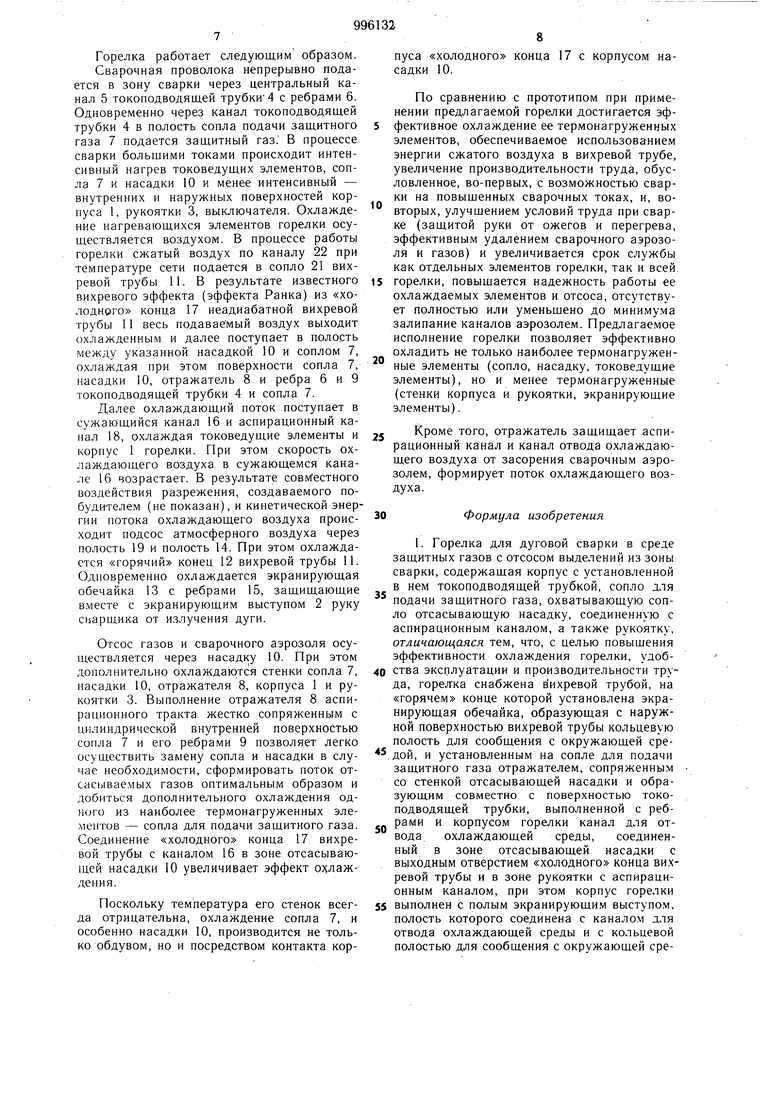

На фиг. 1 схематически представлена предлагаемая горелка, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Горелка содержит корпус 1, выполненный с полым экранирующим выступом 2. Корпус 1 выполнен за одно целое с рукояткой 3. Внутри корпуса I расположена токоподводящая трубка 4 с каналом для подачи защитного газа 5. На токоподводящей трубке 4 выполнены ребра 6. Горелка имеет сопло 7 для подачи защитного газа, на котором установлен отражатель 8. Сопло 7 выполнено с ребрами 9. В горелку входит отсасывающая насадка 10, охватывающая сопло 7. Отражатель 8 сопряжен с цилиндрической стенкой насадки 10, т.е. его периферийная поверхность контактирует с внутренней поверхностью насадки 10. Сопло 7 для подачи защитного газа выполнено как одно целое с ребрами 9 и отражателем 8. В экранирующем выступе 2 закреплена вихревая труба I1 своим «горячим концом 12, на котором с зазором установлена экранирующая обечайка 13, образующая совместно с наружной поверхностью «горячего конца 12 вихревой трубы 11 кольцевую полость 14 для сообщения с окружающей средой. Экранирук)щая обечайка 13 выполнена с ребрами 15. Отражатель 8 совместно с поверхностью токоподводящей трубки 4, ее ребрами 6 и корпусом 1 образуют канал 16 для отвода охлаждающей среды. Канал 16

в зоне отсасывающей насадки 10 соединен (сообщается) с выходным отверстием «холодного конца 17 вихревой трубы П. Внутренняя поверхность корпуса 1 и полость рукоятки 3 образуют аспирационный канал 18, сообщающийся с отсасывающей насадкой 10 и побудителем тяги (не показан). Канал 16 в зоне рукоятки выполнен сужащиися и сообщающимся с аспирационным каналом 18. Кольцевая полость 14 сообщается с полостью 19 экранирующего выступа 2, а полость 19, в свою очередь, сообщается с каналом 16 для отвода окружающей среды (воздуха). Корпус 1 и рукоятка горелки 3 выполнены полыми, состоящими из 2-х половин, с плоскостью разъема, совпадающей с плоскостью симметрии горелки. Ребра токоведущих элементов 6 сопряжены с ребрами 9 сопла подачи защитного газа посредством вставок 20 из электроизоляционного материала. Сопловой ввод 21 вихревой трубы 11 сообщен с каналом подвода сжатого воздуха 22.

Назначение отражателя 8 состоит в том, чтобы, во-первых сформировать поток удаляемых газов и сварочного аэрозоля таким образом, чтобы он с минимальным-и сопротивлениями всасывался в аспирационный канал 18; во-вторых, отделитель полость «холодного конца 17 вихревой трубы 11 и полость между отсасывающей насадкой 10 и соплом 7 подачи защитного газа, где движется охлаждающий поток, от всасывающей полости отсасывающей насадки 10; в-третьих, поскольку отражатель 8 охлаждается, налипание сварочного аэрозоля на его поверхности практически отсутствует, а сам отражатель 8 препятствует попаданию аэрозоля в канал 16 для отвода охлаждающего воздуха. Выполнение охлаждаемых отражателя 8 и ребер 9 заодно с соплом 7 подачи защитного газа позволяет улучщить охлаждение самого сопла 7 подачи защитного газа, которое является одной из самых термонагруженных деталей, снижает засорение его аэрозолем, увеличивает его термостойкость и позволяет поддерживать стабильное сопротивление аспирационного тракта.

Назначение сужающегося канала 16 состоит в том, чтобы, во-первых, направить охлаждающий поток к аспирационному каналу 18 вдоль токоведущих элементов для их охлаждения; во-вторых, обеспечить подсос атмосферного воздуха через канал 14 и полость 19. Разрежение в полости 19 образуется как за счет вакуума от внешнего источника, так и за счет пониженного давления в сужающемся канале (вследствие увеличения скорости охлаждающего потока в сужающемся канале 16), что обеспечивает охлаждение «горячего конца 12 вихревой трубы 11. Горелка работает следующим образом. Сварочная проволока непрерывно подается в зону сварки через центральный канал 5 токоподводящей трубки4 с ребрами 6. Одновременно через канал токоподводящей трубки 4 в полость сопла подачи защитного газа 7 подается защитный газ. В процессе сварки больщими токами происходит интенсивный нагрев токоведущих элементов, сопла 7 и насадки 10 и менее интенсивный - внутренних и наружных поверхностей корпуса 1, рукоятки 3, выключателя. Охлаждение нагревающихся элементов горелки осуществляется воздухом. В процессе работы горелки сжатый воздух по каналу 22 при температуре сети подается в сопло 21 вихревой трубы 11. В результате известного вихревого эффекта (эффекта Ранка) из «холодного конца 17 неадиабатной вихревой трубы 11 весь подаваемый воздух выходит охлажденным и далее поступает в полость между указанной насадкой 10 и соплом 7, охлаждая при этом поверхности сопла 7, насадки 10, отражатель 8 и ребра 6 и 9 токоподводящей трубки 4 и сопла 7. Далее охлаждающий поток поступает в сужающийся канал 16 и аспирационный канал 18, охлаждая токоведущие элементы и корпус 1 горелки. При этом скорость охлаждающего воздуха в сужающемся канале 16 возрастает. В результате совместного воздействия разрежения, создаваемого побудителем (не показан), и кинетической энергии потока охлаждающего воздуха происходит подсос атмосферного воздуха через полость 19 и полость 14. При этом охлаждается «горячий конец 12 вихревой трубы 11. Одновременно охлаждается экранирующая обечайка 13 с ребрами 15, защищающие вместе с экранирующим выступом 2 руку сьарщика от и.злучения дуги. Отсос газов и сварочного аэрозоля осуществляется через насадку 10. При этом дополнительно охлаждаются стенки сопла 7, насадки 10, отражателя 8, корпуса 1 и рукоятки 3. Выполнение отражателя 8 аспирационного тракта жестко сопряженным с цилиндрической внутренней поверхностью сопла 7 и его ребрами 9 позволяет легко осуществить замену сопла и насадки в случае необходимости, сформировать поток отсасываемых газов оптимальным образом и добиться дополнительного охлаждения одного из наиболее термонагруженных элементов - сопла для подачи защитного газа. Соединение «холодного конца 17 вихревой трубы с каналом 16 в зоне отсасывающей насадки 10 увеличивает эффект о; лаждения. Поскольку температура его стенок всегда отрицательна, охлаждение сопла 7, и особенно насадки 10, производится не только обдувом, но и посредством контакта корпуса «холодного конца 17 с корпусом насадки 10. По сравнению с прототипом при применении предлагаемой горелки достигается эффективное охлаждение ее термонагруженных элементов, обеспечиваемое использованием энергии сжатого воздуха в вихревой трубе, увеличение производительности труда, обусловленное, во-первых, с возможностью сварки на повыщенных сварочных токах, и, вовторых, улучщением условий труда при сварке (защитой руки от Ожегов и перегрева, эффективным удалением сварочного аэрозоля и газов) и увеличивается срок службы как отдельных элементов горелки, так и всей горелки, повыщается надежность работы ее охлаждаемых элементов и отсоса, отсутствует полностью или уменьщено до минимума залипание каналов аэрозолем. Предлагаемое исполнение горелки позволяет эффективно охладить не только наиболее термонагруженные элементы (сопло, насадку, токоведущие элементы), но и менее термонагруженные (стенки корпуса и рукоятки, экранирующие элементы). Кроме того, отражатель защищает аспирационный канал и канал отвода охлаждающего воздуха от засорения сварочным аэрозолем, формирует поток охлаждающего воздуха. Формула изобретения I. Горелка для дуговой сварки в среде защитных газов с отсосом выделений из зоны сварки, содержащая корпус с установленной в нем токоподводящей трубкой, сопло для подачи защитного газа, охватывающую сопло отсасывающую насадку, соединенную с аспирационным каналом, а также рукоятку, отличающаяся тем, что, с целью повыщения эффективности охлаждения горелки, удобства эксплуатации и производительности труда, гореяка снабжена вихревой трубой, на «горячем конце которой установлена экранирующая обечайка, образующая с наружной поверхностью вихревой трубы кольцевую полость для сообщения с окружающей средой, и установленным на сопле для подачи защитного газа отражателем, сопряженным со стенкой отсасывающей насадки и образующим совместно с поверхностью токоподводящей трубки, выполненной с ребрами и корпусом горелки канал для отвода охлаждающей среды, соединенный в зоне отсасывающей насадки с выходным отверстием «холодного конца ви.хревой трубы и в зоне рукоятки с аспирационным каналом, при этом корпус горелки выполнен с полым экранирующим выступом, полость которого соединена с каналом для отвода охлаждающей среды и с кольцевой полостью для сообщения с окружающей ередои, а вихревая труба закреплена в полом экранирующем выступе.

2. Горелка по п. 1, отличающаяся тем, что канал для отвода охлаждающей среды выполнен сужающимся в зоне рукоятки. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 332964, кл. В 23 К 9/16, 22.05.70.

2.Патент ФРГ №1565627, кл.49Ь9/12, 23.12.71.

3.Отсос газопылевыделений при сварке плавящимся электродом в среде защитных

газов. Экспрессинформация. Информэнерго, сер. «Сварочные работы, № 1 (142) 1973, с. 16-17.

4.Рагунович С. Выбор системы охлаждения сварочных горелок, предназначенных для работы на открытых площадках. - «Теория и практика сварочного производства. Свердловск, 1978, № 2, с. 61-63.

5.Авторское свидетельство СССР № 599938, кл. В 23 К 9/16, 28.06.76.

6.Авторское свидетельство СССР по заявке № 2457424, кл. В 23 К 9/16, 01.03.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1031672A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996131A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU958054A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1007875A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1175637A1 |

| Горелка для дуговой сварки в защитной среде | 1977 |

|

SU986672A1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1118502A1 |

| Горелка для дуговой сварки в защитной среде с отсосом вредных выделений из зоны сварки | 1977 |

|

SU1041247A2 |

| Горелка для дуговой сварки в защитных газах | 1981 |

|

SU1007874A1 |

«

Авторы

Даты

1983-02-15—Публикация

1981-02-20—Подача