Изобретение относится к сварочному производству, в частности к дуговой сварке неплавящимся электродом в среде защитных газов на форсированных режимах при сварочном токе I=(200…300)А в течение весьма длительного времени t=(3…4) часа. Изобретение найдет широкое применение во всех областях промышленности, особенно при сварке высокопрочных сталей и сплавов, а также при сварке черных и цветных металлов.

Известна горелка для дуговой сварки неплавящимся электродом в защитных газах, содержащая корпус с соплом, закрепленную в корпусе цангу для неплавящегося электрода и установленную на корпусе торообразную трубу системы охлаждения [1]. Охлаждающая жидкость в торообразной рубашке отделена от корпуса горелки стенкой рубашки системы охлаждения и контактной поверхностью между корпусом и примыкающей к ней торообразной трубы, а также между корпусом и цангой, что приводит к дополнительному контактному и теплопроводному теплообмену. Такая конструкция снижает эффективность охлаждения корпуса горелки, цанги, неплавящегося электрода и, как следствие, его работоспособность. Изготовление трубы специальной формы, ее крепление на корпусе горелки увеличивает ее габариты, усложняет технологию изготовления и повышает затраты на ее производство.

Известна горелка для аргонодуговой сварки неплавящимся электродом, в которой система охлаждения размещена между корпусом и цангой для крепления неплавящегося электрода [2]. Такая система выполнена с применением трех коаксиально установленных друг в друга труб: внутренней, средней и наружной. Трубы образуют подводящий к нижнему торцу канал и отводящий в форме двух коаксиальных цилиндрических полостей, соединенных в нижней части горелки радиальными отверстиями, выполненными в средней трубе. При коаксиальном охлаждении, жидкость через стенку внутренней трубы охлаждает цангу, начиная от ее нижнего торца до элемента ее крепления в горелке, при исключении дополнительного контактного и теплопроводного теплообмена. Отсутствие дополнительного контактного и теплопроводного теплообмена улучшает охлаждение внутренней рубашки, цанги и неплавящегося электрода, что обеспечивает удовлетворительную сварку на форсированном режиме.

Известная горелка [2] имеет следующие недостатки.

1. Входной цилиндрический поток жидкости располагается коаксиально внутри выходного цилиндрического потока подогретой жидкости. Потоки отделяются друг от друга тонкой стенкой из меди средней трубы. Входящая охлаждающая жидкость вначале подогревается теплом Q1 от подогретой выходящей жидкости и только затем охлаждает нижний разогретый торец цанги и закрепленный в ней неплавящийся электрод. Охлаждение нижнего разогретого торца цанги и закрепленного в ней электрода предварительно подогретой жидкостью теплом Q1 снижает интенсивность охлаждения электрода, а следовательно, и его работоспособность.

2. Применение трех коаксиально установленных друг в друга труб усложняет конструкцию горелки, технологию ее изготовления и сборки; увеличивает диаметр поперечного сечения горелки на величину толщины стенки наружной трубы и радиальной толщина выходного канала.

Известна горелка для аргонодуговой сварки неплавящимся электродом, которая отличается лучшей конструкцией горелки и меньшим диаметром ее поперечного сечения [3]. Система охлаждения выполнена с применением двух коаксиально установленных без зазора друг в друга цилиндрических труб (рубашек): внутренней и наружной. На наружной поверхности внутренней рубашки выполнены винтовые каналы в виде двухзаходной резьбы. Один из двух винтовых каналов обеспечивает подвод охлаждающей жидкости к перегретому нижнему торцу внутренней рубашки, а другой обеспечивает отвод жидкости от нижнего торца. Каналы объединены в единую охлаждающую систему цилиндрической проточкой, выполненной на наружной поверхности внутренней рубашки в ее нижнем торце. Охлаждающая жидкость винтообразно подводится к цилиндрической проточке нижнего торца и по этой проточке перетекает в винтовой отводящий канал, по которому жидкость винтообразно отводится от перегретого торца внутренней рубашки и цанги, охлаждая, таким образом, зажатый в цанге неплавящийся электрод на всем его протяжении. Размещение подводящего и отводящего винтовых каналов только на наружной поверхности внутренней рубашки обеспечивает минимальный поперечный габарит горелки.

Известная горелка имеет следующие недостатки.

1. Входной холодный поток жидкости располагается между выходными горячими потоками жидкости. Потоки отделяются друг от друга тонкими ребрами из меди, выполненными на наружной поверхности внутренней рубашки. Охлаждающая жидкость вначале подогревается теплом Q2 от подогретой выходящей жидкости и только затем охлаждает нижний разогретый торец цанги и неплавящийся электрод. Охлаждение нижнего разогретого торца цанги и закрепленного в ней электрода, предварительно подогретой жидкостью теплом Q2, снижает интенсивность охлаждения электрода, а следовательно, и его работоспособность.

2. Винтовые каналы усложняют конструкцию горелки, технологию ее изготовления и сборки, так как для нарезания таких каналов на токарном станке предварительно необходимо проточить кольцевые канавки для входа и выхода режущего инструмента, то есть вход жидкости в систему охлаждения и выход ее из системы становятся неразделенными. Для отделения входа жидкости в систему охлаждения от выхода жидкости из системы используется пара дополнительно изготовленных разделителей, которые усложняют конструкцию системы охлаждения и сборку горелки, что увеличивает затраты на ее производство. Использование кольцевых канавок для входа и выхода режущего инструмента, а также разделителей увеличивают продольный габарит горелки для дуговой сварки.

По своей технической сущности и достигаемому результату горелка для дуговой сварки [3] является наиболее близкой к предложению заявителя и поэтому выбирается за прототип.

Задача новой разработки состоит в создании горелки для сварки в среде защитного газа неплавящимся электродом на форсированных режимах с повышенной эффективностью системы охлаждения, которая могла бы обеспечить высокую стойкость неплавящегося электрода при упрощении конструкции горелки, технологии ее изготовления и сборки.

Сущность предлагаемого технического решения состоит в повышении стойкости неплавящегося электрода и работоспособности горелки путем достижения минимального подогрева охлаждающей жидкости входного потока теплом жидкости выходного потока, сокращения количества деталей горелки и применения более производительной технологии ее изготовления.

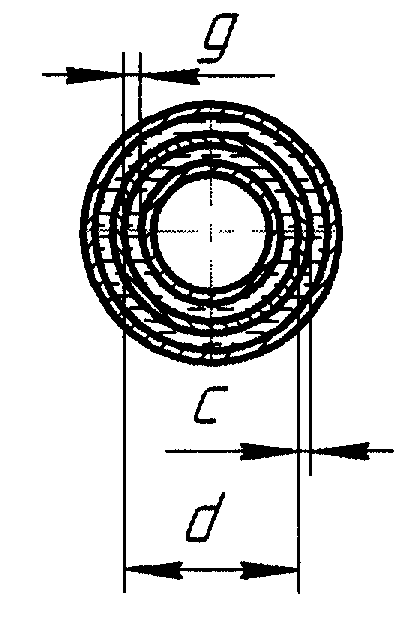

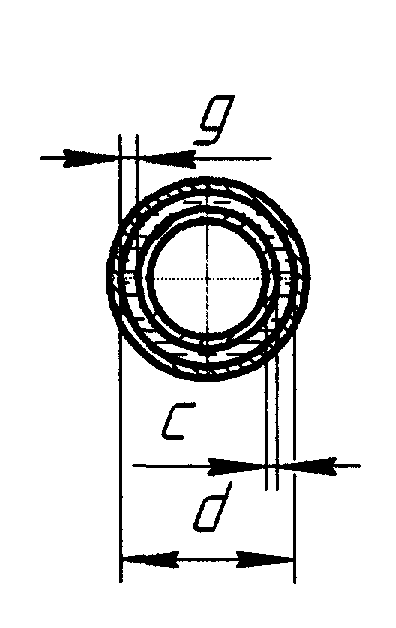

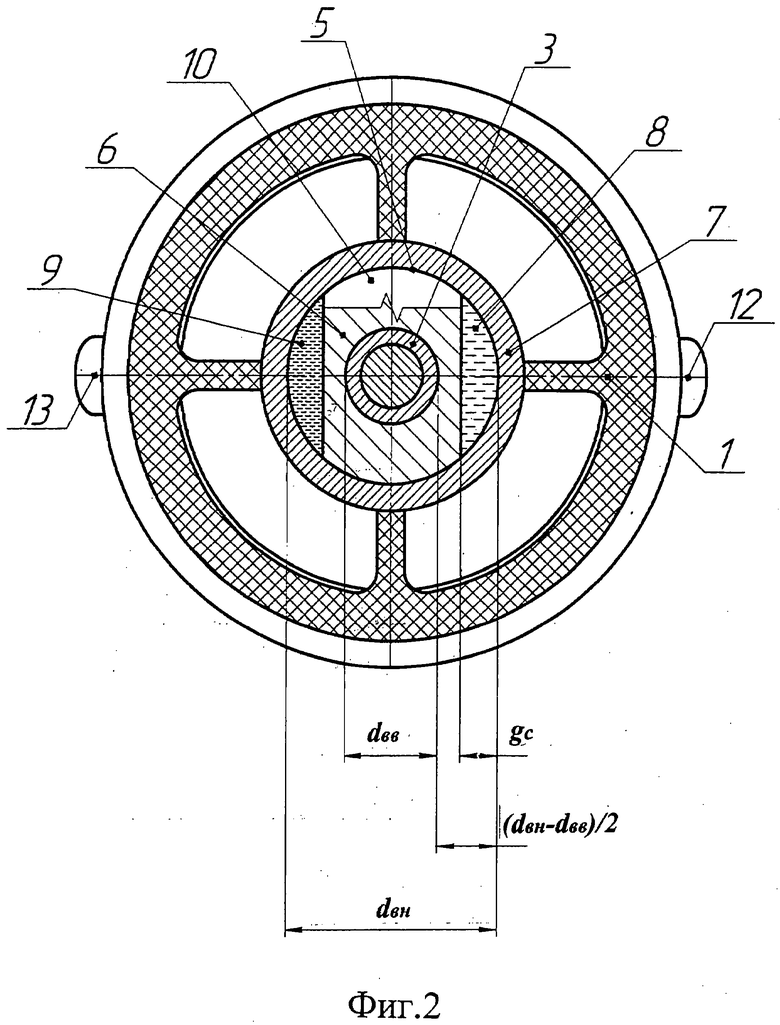

Указанный выше технический результат достигается следующим образом. В водоохлаждаемой горелке для дуговой сварки, содержащей корпус с соплом, закрепленную в корпусе цангу для неплавящегося электрода и размещенные между цангой и корпусом внутреннюю и наружную рубашки с образованием между ними входного и выходного каналов, соединенных между собой цилиндрической проточкой; входной и выходной каналы системы охлаждения выполнены зеркально друг другу относительно осевой продольной плоскости горелки, при этом входной канал размещен на одной продольной стороне наружной поверхности внутренней рубашки, например правой, а ее выходной канал размещен на противоположной стороне этой же поверхности, например левой, а поперечное сечение входного и выходного каналов выполнено в виде сегмента с размером стрелки gc<(dвн-dвв)/2, где

dвн - внутренний диаметр наружной рубашки;

dвв - внутренний диаметр внутренней рубашки.

Предлагаемая горелка имеет следующие преимущества.

1. В табл. 1 приводится сравнение параметров системы охлаждения головки по прототипу и предлагаемой.

Количество теплоты Q3, отводимой жидкостью входного канала от жидкости выходного, сводится к минимальному значению, что значительно усиливает интенсивность охлаждения электрода, а следовательно, и его работоспособность.

2. Применение каналов в виде зеркальных сегментов упрощает конструкцию горелки, технологию ее изготовления и сборки, так как нарезание сегментов сводится к простейшему продольному фрезерованию цилиндрической поверхности стандартными торцевыми фрезами, например пальчиковыми, без дополнительных технологических канавок и конструкционных элементов, что уменьшает продольный габарит горелки и снижает затраты на ее производство. Короткие входной и выходной каналы в виде сегментов обеспечивают наилучшие условия для охлаждения нижнего торца цанги и закрепленного в ней неплавящегося электрода.

Предлагаемое техническое решение обеспечивает значительное повышение интенсивности охлаждения неплавящегося электрода горелки для дуговой сварки при упрощении конструкции горелки, технологии ее изготовления и сборки, что улучшает эффективность и качество дуговой сварки в защитных средах.

Признаки, указанные выше, являются необходимыми и достаточными для достижения указанного выше результата, то есть являются существенными. Наличие отличительных признаков по отношению к выбранному прототипу свидетельствует о соответствии заявленного технического решения критерию "новизна" по действующему законодательству.

Возможность осуществления предлагаемого изобретения с получением вышеуказанного технического результата поясняется чертежами.

Примеры

Горелки водоохлаждаемые для аргонодуговой сварки.

Общие параметры: высота охлаждающей системы h=0,105 м; радиальная ширина потока жидкости g=0,0015 м; толщина стенок рубашек охлаждения с=0,001 м; разность между температурой воды в выходном канале и входном DT=20°.

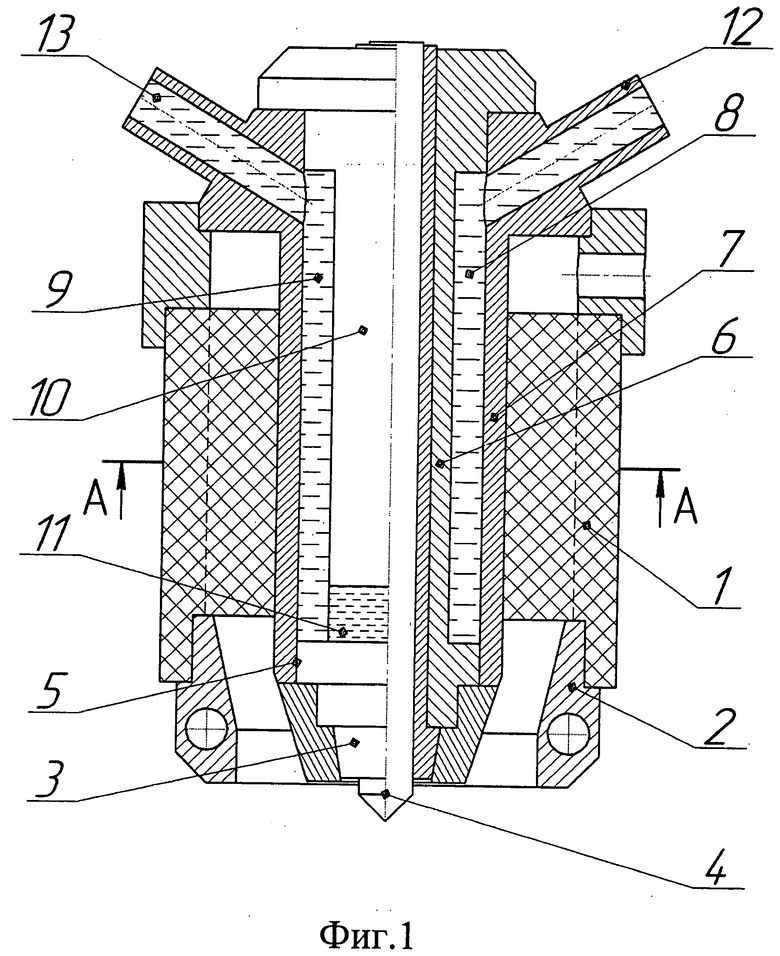

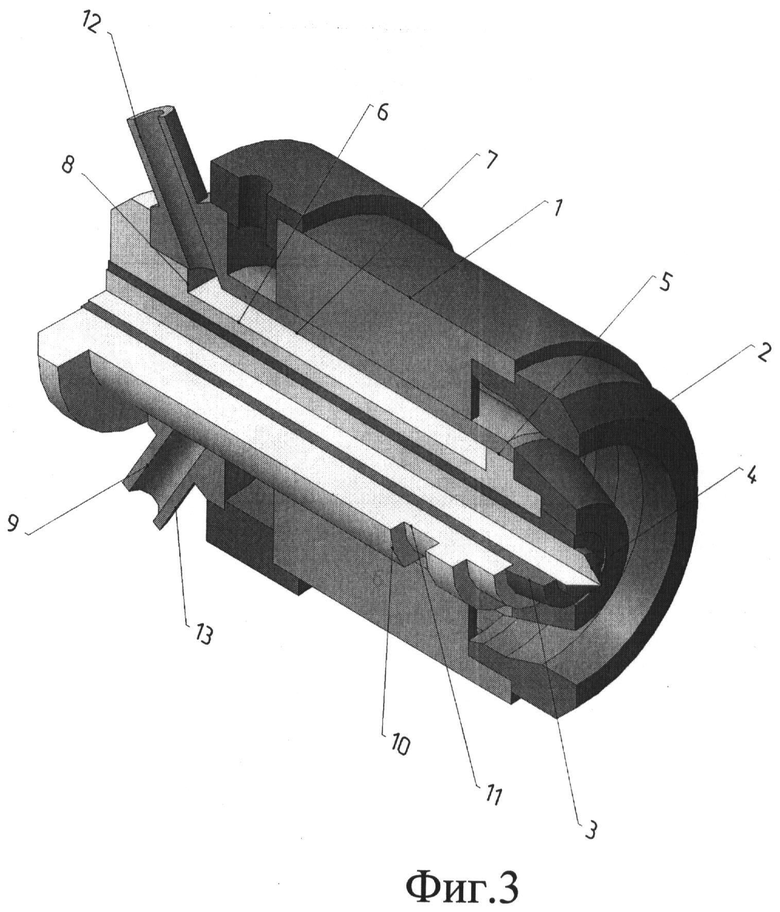

На Фиг. 1 изображена заявляемая горелка для дуговой сварки в среде защитного газа в продольном разрезе; на Фиг.2 представлен поперечный вид горелки в разрезе А-А на фиг.1; на Фиг.3 представлена изометрия горелки.

Горелка состоит из корпуса 1, выполненного из диэлектрического материала. В корпусе 1 закреплено сопло 2 и зажимная цанга 3 с неплавящимся электродом 4. Между корпусом 1 и цангой 3 размещена система охлаждения 5, выполненная в виде двух коаксиально посаженных друг в друга внутренней 6 и наружной 7 рубашек охлаждения без видимого зазора, например, по плотной посадке H7/j6, что исключает перетекание охлаждающей жидкости по контактирующим поверхностям рубашек 6 и 7. Входной 8 и выходной 9 продольные каналы системы охлаждения выполнены зеркально друг другу относительно осевой продольной плоскости горелки. Входной канал 8 размещен на одной продольной стороне наружной поверхности внутренней рубашки, например правой, а ее выходной канал 9 размещен на противоположной стороне этой же поверхности, например левой. Поперечные сечения обоих каналов выполнены в виде зеркальных сегментов с размером стрелки gc<(dвн-dвв)/2, где dвн - внутренний диаметр наружной рубашки; dвв - внутренний диаметр внутренней рубашки (Фиг.2). Каналы 8 и 9 отделены друг от друга продольным ребром 10 (Фиг.3), а соединены они между собой только на их нижних высокотемпературных торцах цилиндрической проточкой 11, выполненной на наружной поверхности внутренней рубашки 8. На коммуникационном верхнем торце системы охлаждения ее каналы 8 и 9 снабжены соответствующими штуцерами 12 и 13.

Предложенная система охлаждения работает следующим образом. Охлаждающая жидкость по входному штуцеру 12 поступает на большой скорости во входной продольный канал 8 и по нему опускается на нижний высокотемпературный торец системы 5, где поступает в кольцевую проточку 11 (Фиг.3). Протекая по кольцевой проточке 11 холодная жидкость охлаждает нижний торец системы 5, контактирующую с ним цангу 3 и неплавящийся электрод 4. Из проточки 11 нагретая жидкость без застоя выдавливается в выходной канал 9 и по нему поднимается до верхнего коммуникационного торца системы 5, где покидает ее по выходному штуцеру 13.

Таким образом, предложена горелка для дуговой сварки с лучшей конструкцией и технологией изготовления и сборки, обеспечивающая наибольшую работоспособность неплавящегося электрода, что особенно важно для дуговой сварки в узкую разделку высокопрочных металлов и сплавов при ручной и автоматической сварки.

Из изложенного следует, что заявленная полезная модель направлена на решение поставленной задачи с достижением качественно нового технического результата и соответствует требованиям патентоспособности по действующему законодательству.

Источники информации

1. Родионов Ю.А. и др. Горелка для дуговой сварки неплавящимся электродом. А/с. SU №1704981 А1, В23К 9/167. Оп.: 15.01.92. Бюл. №2.

2. Баранов А.К. и др. Горелка для аргонодуговой сварки с интенсивным охлаждением вольфрамового электрода. - "Сварочное производство", №8, 1970, С.48.

3. Рощин В.В. и др. Горелка для дуговой сварки. Патент на полезную модель, RU №88 596 U1, МПК В23К 9/16. Оп.: 20.11.2009. Бюл. №32.

4. Колчин А.И. и др. Расчет автомобильных и тракторных двигателей. - М.: Высш. шк., 2003. С.473.

5. Неймарк Б.Е. Физические свойства сталей и сплавов в энергетике. - М.: Энергия, 1967.

6. Ройтман И.А. Машиностроительное черчение: В 2 ч. - М.: Изд. Центр Владос, 2002. - Ч.2. С.81.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКОЕ СОПЛО ГОРЕЛКИ ДЛЯ АРГОНОДУГОВОЙ СВАРКИ | 2013 |

|

RU2521948C1 |

| Горелка для дуговой сварки неплавящимся электродом | 1982 |

|

SU1098709A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| Горелка для дуговой сварки | 1985 |

|

SU1291425A1 |

| РЕГУЛИРУЕМЫЙ ШЕСТЕРЕННЫЙ НАСОС | 2012 |

|

RU2511848C1 |

| Двухэлектродная горелка для дуговой сварки не плавящимися электродами в защитных газах | 1977 |

|

SU660797A2 |

| ГОЛОВКА ГОРЕЛКИ ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2573720C2 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU592540A1 |

| Двухэлектродная горелка | 1986 |

|

SU1479226A1 |

Изобретение относится к водоохлаждаемой горелке для дуговой сварки как плавящимся, так и неплавящимся электродами, и может найти широкое применение во всех отраслях народного хозяйства, связанных с применением сварки черных и цветных металлов, а также их сплавов. Горелка выполнена с водяной рубашкой, в которой входной (8) и выходной (9) каналы выполнены зеркально друг другу относительно осевой продольной плоскости горелки. Входной (8) канал размещен на одной продольной стороне наружной поверхности внутренней (6) рубашки, например правой, а ее выходной канал (9) размещен на противоположной левой стороне. Поперечное сечение входного (8) канала и выходного (9) выполнено в виде сегмента. Стрелка gc каждого канала определена в зависимости от диаметров рубашек из следующего отношения: O<gc(dвн-dвн)/2, где dвн - внутренний диаметр наружной (7) рубашки; dвв - внутренний диаметр внутренней (6) рубашки. В системе охлаждения с зеркальными сегментами омываемая площадь поверхности входящей жидкости снижена до минимального значения. Охлаждение нижнего разогретого торца цанги (3) и закрепленного в ней электрода такой жидкостью повышает интенсивность охлаждения электрода, а следовательно, и его работоспособность. 3 ил., 1 пр.

Горелка водоохлаждаемая для дуговой сварки, содержащая корпус с соплом, закрепленную в корпусе цангу для неплавящегося электрода и размещенные между цангой и корпусом внутреннюю и наружную рубашки с образованием между ними входного и выходного каналов, соединенных между собой цилиндрической проточкой, отличающаяся тем, что входной и выходной каналы охлаждения выполнены зеркально друг другу относительно осевой продольной плоскости горелки, при этом входной канал размещен на одной продольной стороне наружной поверхности внутренней рубашки, ее выходной канал размещен на противоположной стороне этой же поверхности, а поперечное сечение входного канала и выходного канала выполнено в виде сегмента, стрелку gc которого выбирают в зависимости от диаметров рубашек из следующего отношения

O<gc<(dвн-dвв)/2,

где dвн - внутренний диаметр наружной рубашки, dвн - внутренний диаметр внутренней рубашки.

| Ленточный транспортер для штучных грузов | 1949 |

|

SU88596A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| Предохранительное приспособление к шахтным подъемникам | 1929 |

|

SU18581A1 |

| EP 0750962 A1, 02.01.1997 | |||

| DE 10214376 C1, 30.10.2003. | |||

Авторы

Даты

2013-06-20—Публикация

2012-02-22—Подача