Фиг.1

Изобретение относится к электродуговой сварке плавящимся электродом в среде защитных газов и может быть использовано в различных отраслях промьппленности при сварке в различных пространственных положениях.

Цель изобретения - увеличение срока службы горелки путем уменьшения забрызгивания сопла каплями расплав- ленного метагпа.

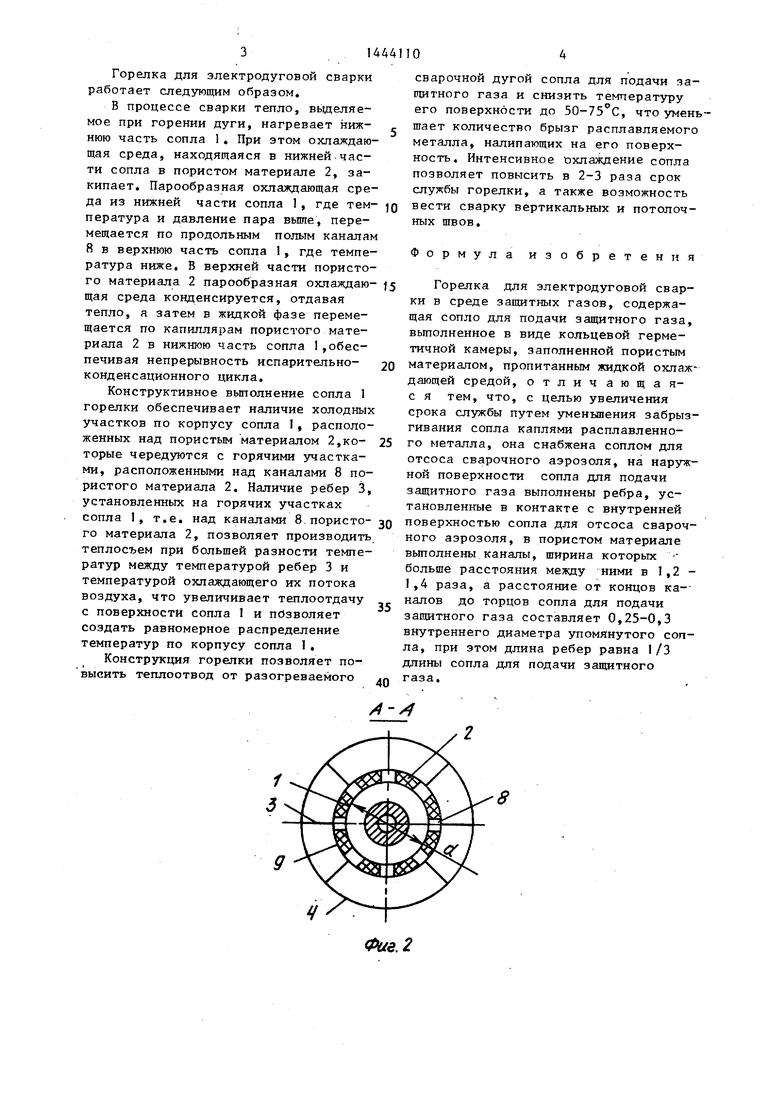

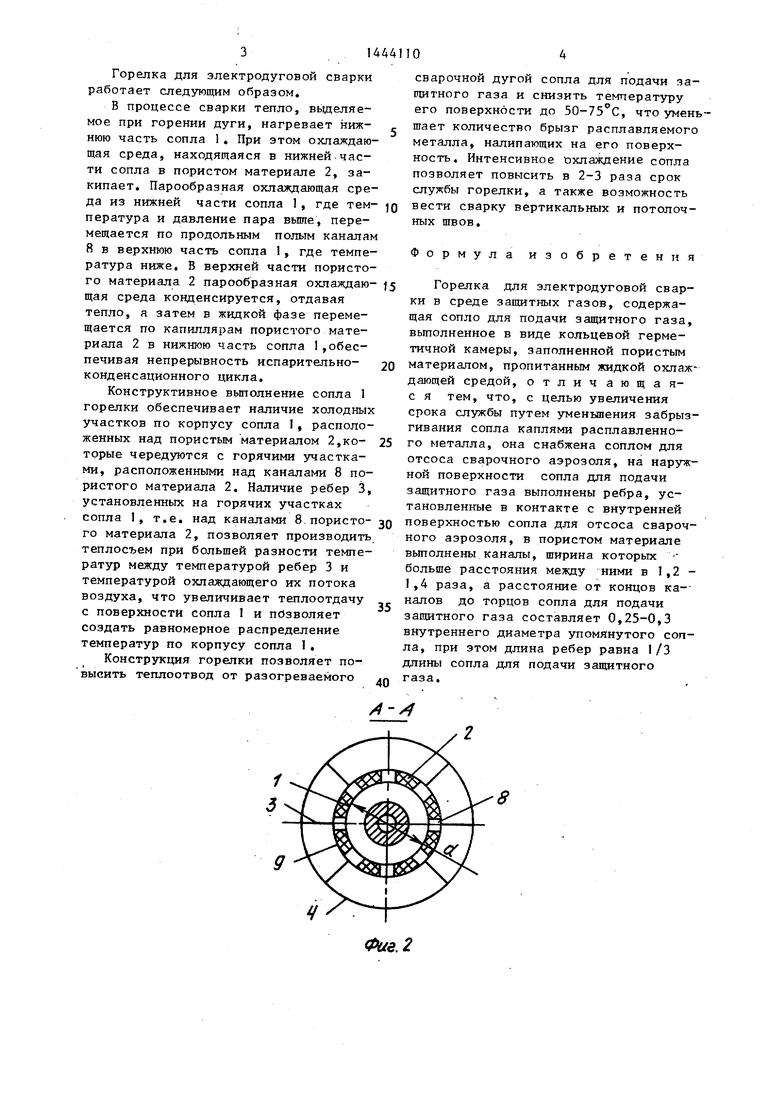

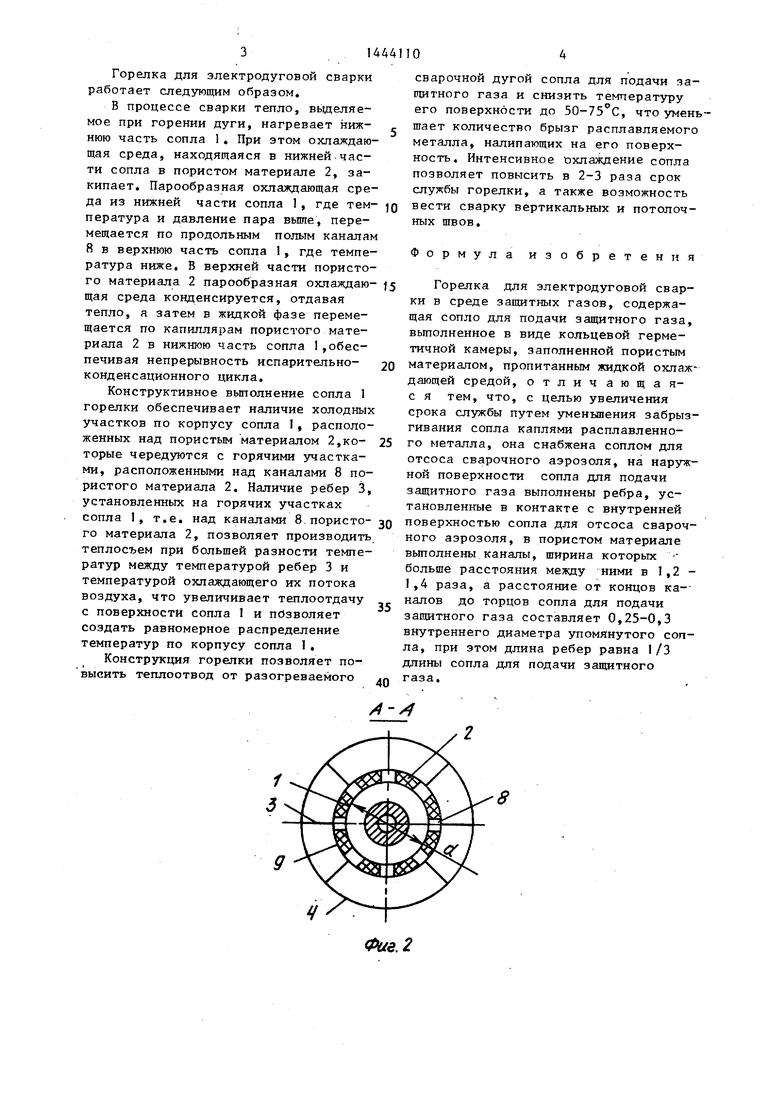

На фиг. 1 показана горелка, общий вид; на фиг,.2 - разрез А-А на фиг.1, на фиг, 3 - развертка пористого материала, заполняющего полую камеру сопла.

Горелка содержит сопло 1 для формирования потока защитного газа, представляющее собой полую герметичную камеру, внутри которой содержит- ся пористый материал 2, например листовой асбест. Материал пропитан жидкой охлаждающей средой, например водой. На наружной поверхности сопла, на 1/3 его длины, выполнены ребра 3 в количестве 6-8 шт., охватываемые по окружности соплом 4, для отсоса сварочного аэрозоля. Внутри сопла 1 размещен мундштук 5 и изолятор 6, Внутри токопровода 7 размещены кана- лы для подачи сварочной проволоки и защитного газа. Пористый материал имеей продольные каналы 8 (фиг,3), выполненные в виде параллелепипедов Пористый материал изготавливается от дельно, а затем вставляется в полость сопла и закрывается охладительной рубашкой 9, Толщина пористого материала составляет 3 мм. Ширина каналов 8 в 1,2-1,4 раза больще расстоя- ния меяаду ними, а расстояние от кон- ,цов каналов до торцов сопла 1 равно 0,2.5-0,3 внутреннего диаметра сопла 1

Выражение таким образом расстояния от каналов до торцов сопла 1 и расстояние между каналами в нижнем своем значении определяются механическими свойствами пористого материала 2 и для асбеста составляет 4-5 мм Дальнейшее уменьшение указанных раз- меров (менее 0,25 диаметра сопла) снижает формоустойчивость пористого элемента. Требование формоустойчивос ти определяет также и количество каналов,

При увеличении расстояния от канала 8 горячего торца сопла 1 давление пара, скапливающееся в пористом материале 2 на данном участке, препятствует поступлению жидкости по капиллярам, что,снижает эффективность тепло- :)бмена. При испытаниях сопла 22 мм увеличение этого расстояния с 5 до 8 мм приводит к повышению температуры горячего торца сопла на 6-10°С (в зависимости от режима сварки). Размер (8 мм), при котором наблюдалось повышение температуры, более 0,35 диаметра сопла,

На наружной поверхности сопла 1 над каналами 8, на 1/3 длины сопла 1 установлены ребра 3, через которые происходит сток тепла из верхнего участка сопла 1, Ребра 3 изготавливаются из меди и являются опорами сопла 4 для отсоса сварочного аэрозоля из зоны горения сварочной дуги. Верхняя наружная часть сопла 1 принудительно охлаждается с помощью сопла для отсоса и ребер 3, увеличивающих активную поверхность, с которой происходит сток тепла. Расположение ребер 3 на охлаждаемом торце сопла 1 на расстоянии не более 1/3 его длины обосновано условиями отсутствия возможности нагрева ребер 3 посредством теплопередачи излучением, источниками которого являются электрическая дуга и сварочная ванна. Сварочная ванна расположена на расстоянии 0,6-4,0 величины диаметра сопла 1 , и ,в этом промежутке горит электрическая дуга. Учитывая размеры сопел для формирования потока защитного газа, длину дуги и площадь интенсивной теплоотдачи из сварочной ванны, а также то, что размеры сопел для отсоса сварочного аэрозоля находятся в пределах 2,0-2, диаметров сопла для формирования по- тока защитного газа, максимальная длина ребер 3 составляет не более 1/3 длины сопла 1, при которой гарантировано их расположение в тени образованной торцом 6 сопла 1, обращенном к зоне сварки, т,е, ребра 3 расположены внутри пространственного угла, куда не проникает прямое излучение.

При уменьшении длины ребер 3 менее 1/3 длины сопла 1-пропорционально уменьшается площадь теплосъема посредством ребер 3, При испытании сопла без ребер температура, обращенного к зоне сварки торца сопла, в сравнении с оребренным на 1/3 длины повышалась в 1,6-1,9 раза.

Горелка для электродуговой сварки работает следующим образом.

В процессе сварки тепло, вьщеляе- мое при горении дуги, нагревает ниж- нюю часть сопла 1. При этом охлаждающая среда, находящаяся в нижней части сопла в пористом материале 2, закипает. Парообразная охлаждающая среда из нижней части сопла 1, где тем- пература и давление пара вьше, перемещается по продольным полым каналам 8 в верхнюю часть сопла 1, где температура ниже. В верхней части пористого материала 2 парообразная охлаждаю- щая среда конденсируется, отдавая тепло, а затем в жидкой фазе перемещается по капиллярам пористого материала 2 в нижнюю часть сопла 1,обеспечивая непрерывность испарительно- конденсационного цикла.

Конструктивное выполнение сопла 1 горелки обеспечивает наличие холодных участков по корпусу сопла 1« расположенных над пористым материалом 2,ко- торые чередуются с горячими участками, расположенными над каналами 8 пористого материала 2. Наличие ребер 3, установленных на горячих участках сопла 1, т.е. над каналами 8.пористо- го материала 2, позволяет производить теплос ъем при больщей разности температур между температурой ребер 3 и температурой охлаждающего их потока воздуха, что увеличивает теплоотдачу с поверхности сопла 1 и позволяет создать равномерное распределение температур по корпусу сопла 1.

Конструкция горелки позволяет повысить теплоотвод от разогреваемого

Q 5 0

5 0

Q

5

сварочной дугой сопла для подачи защитного газа и снизить температуру его поверхности до 50-7З С, что уменьшает количество брызг расплавляемого металла, налипающих на его поверхность. Интенсивное охлаждение сопла позволяет повысить в 2-3 раза срок службы горелки, а также возможность вести сварку вертикальных и потолочных швов.

Формула изобретения

Горелка для электродуговой сварки в среде защитных газов, содержащая сопло для подачи защитного газа, выполненное в виде кольцевой герметичной камеры, заполненной пористым материалом, пропитанным жидкой охлаждающей средой, отличающая- с я тем, что, с целью увеличения срока службы путем уменьшения забрыз- гивания сопла каплями расплавленного металла, она снабжена соплом для отсоса сварочного аэрозоля, на наружной поверхности сопла для подачи защитного газа выполнены ребра, установленные в контакте с внутренней поверхностью сопла для отсоса сварочного аэрозоля, в пористом материале выполнены каналы, ширина которых -- больше расстояния между ними в 1,2 - ,4 раза, а расстояние от концов ка-- налов до торцов сопла для подачи защитного газа составляет 0,25-0,3 внутреннего диаметра упомянутого сопла, при этом длина ребер равна I/3 длины сопла для подачи защитного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1318360A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1031672A1 |

| Горелка для электродуговой сварки | 1976 |

|

SU653054A1 |

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1402414A1 |

| Горелка для дуговой сварки | 1987 |

|

SU1488155A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Горелка для дуговой сварки плавящимся электродом в защитных газах | 1976 |

|

SU667351A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

Изобретение относится к дуговой сварке плавящимся электродом в среде защитных газов и может быть использовано для сварки швов в различных пространственных положениях. Цель - увеличение срока службы путем уменьшения забрызгивания сопла каплями расплавленного металла. Сопло 1 выполнено в виде герметичной камеры, заполненной пористым материалом 2, пропитанным жидкой средой. В материале 2 вьшолнены продольные каналы. Это создает условия для протекания в камере сопла 1 замкнутого испари- тельно-конденсаторного цикла. Нд внешней поверхности сопла 1 на 1/3 его длины выполнены ребра 3, которые состыкованы с внутренней поверхностью сопла 4 для отсоса сварочного аэрозоля. Это повышает теплосъём с сопла I. Интенсивное охлаждение сопла 1 уменьшает количество налипших брызг расплавленного металла, что позволя-- ет увеличить в 2-3 раза срок его службы. 3 ил. i (Л

х0ие.2

ФиеЗ

| Горелка для дуговой сварки неплавящимся электродом | 1983 |

|

SU1162561A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Горелка для дуговой сварки неплавя-щиМСя элЕКТРОдОМ B СРЕдЕ зАщиТНыХгАзОВ | 1979 |

|

SU806312A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1987-01-19—Подача