Изобретение относится к управлени технологическим оборудова шем, в частности фрезерно-расточными стли- ками с программным управлепнем, и может быть использовано при програ - ш рованни процессов механической обработки деталей, преимуществе1 но при контурном фрезеровании кольцевы пазов большой шиpиньi в отверстиях крупногабаритных деталей.

Цапь изобретения - повьппение производительности обработки за счет исключения влияния ширины фрезы на точность обработки путем обеспечения возможности обработки по одной программе различных пазов отличающимися одна-от другой по ширине фрезами.

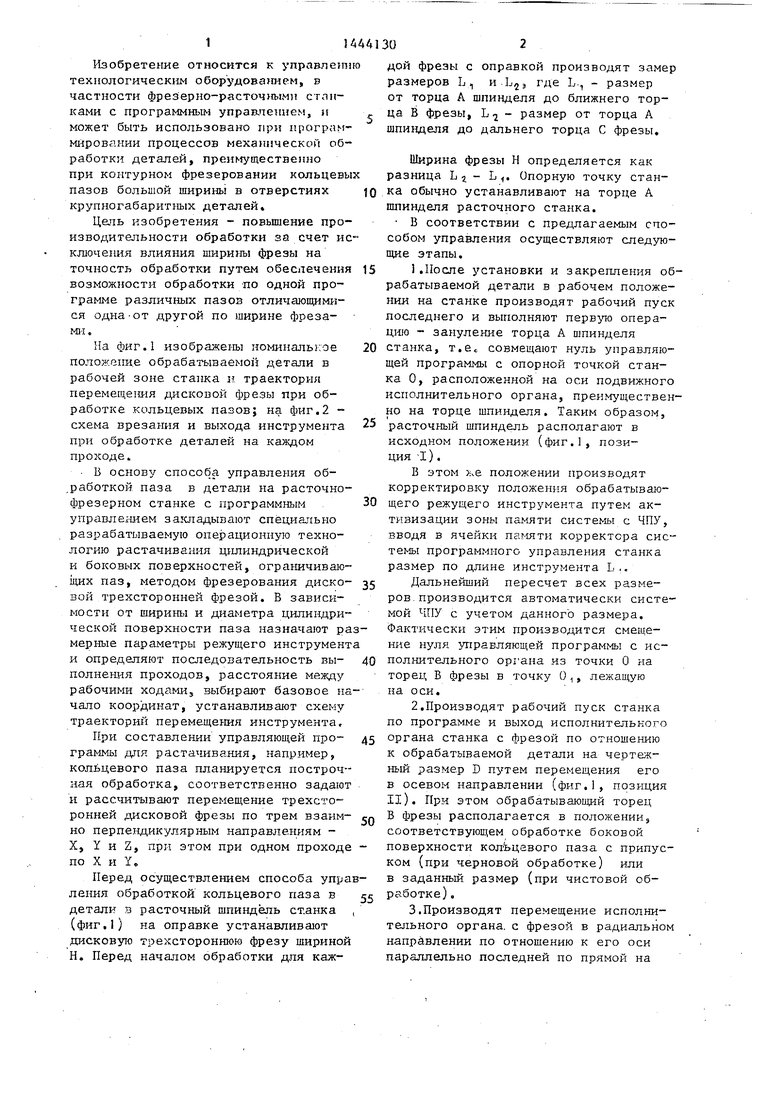

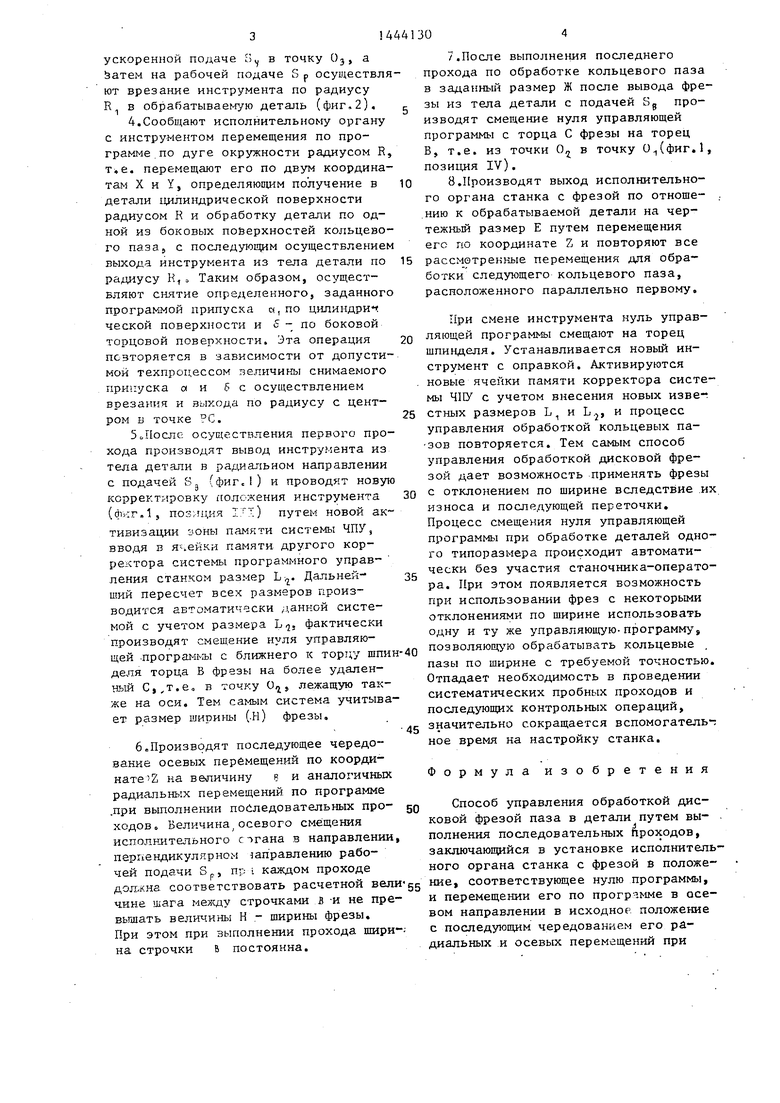

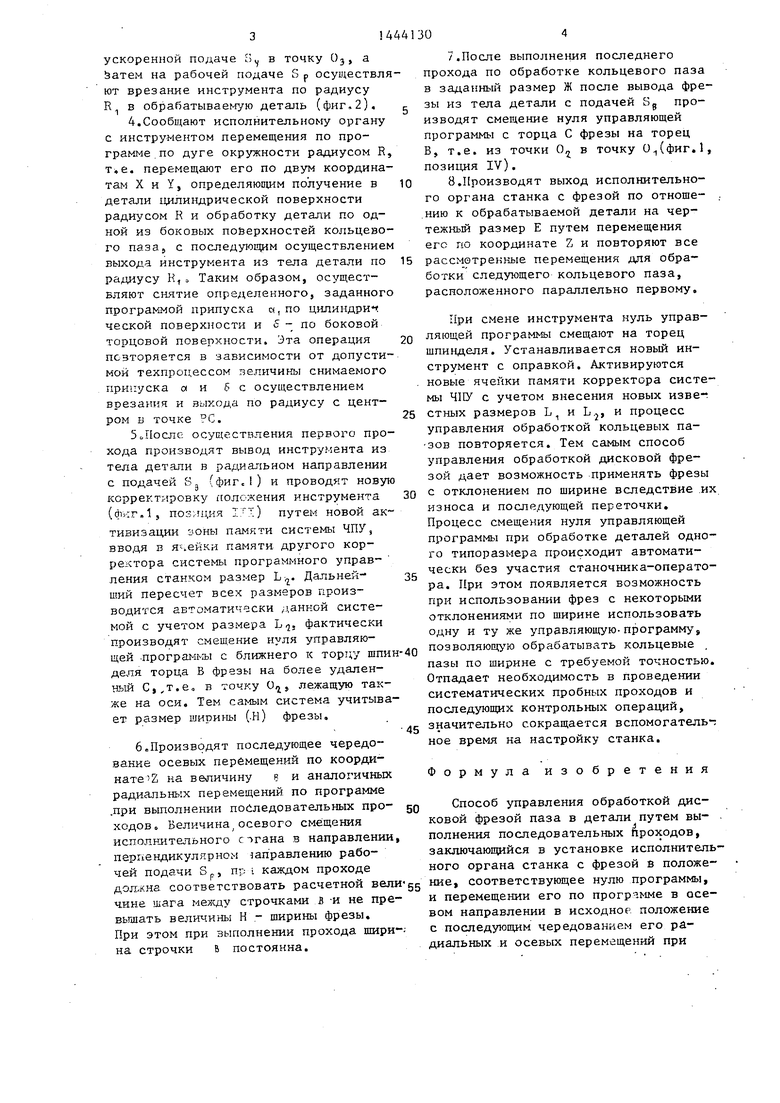

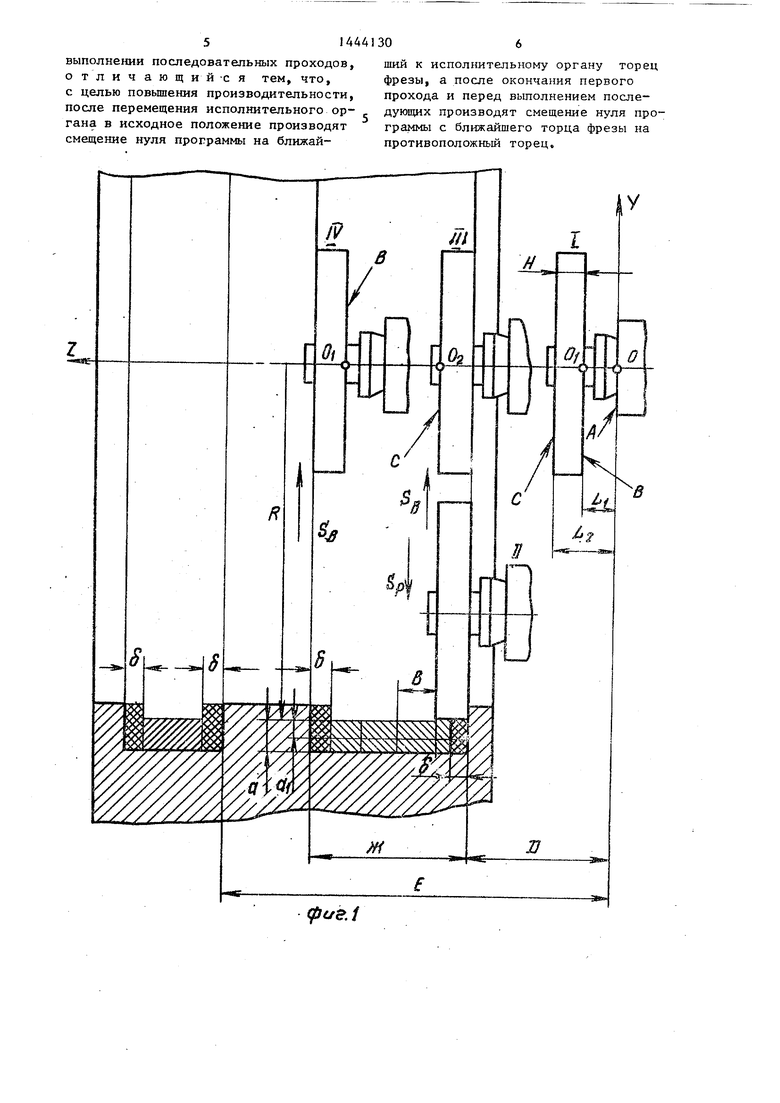

На фиг.1 изображены номиналькое положепие обрабатываемой детали в рабочей зоне станка и траектория перемещетшя дисковой фрезы при обработке кольцевых пазов; на фиг.2 - схема врезания и выхода инструмента при обработке деталей на каждом проходе.

В основу способа управления обработкой паза в детали на расточно- фрезерпом станке с программным . управлением заютадывают специально разрабатываемую операционную технологию растачивания цилиндрической и боковых поверхностей, ограьшчиваю- щих паз, методом фрезерования диско- вой трехсторонней фрезой. В зависимости от ширины и диаметра цилиндрической поверхности паза назначают рамерные параметры режущего инструмент и определяют последовательность вы- полнения проходов, расстояние между рабочими ходами, выбирают базовое начало координат, устанавливают схему траекторий перемещег-шя инструмента.

При составлении управляющей про- граммы для растачивания, например, кольцевого паза планируется построчная обработка, соответственно задают и рассчитывают перемещение трехсторонней дисковой фрезы по трем взаим- но перпендикулярным направлениям - X, Y и Z, при этом при одном проходе по X и Ye

Перед осуществлением способа упраления обработкой кольцевого паза в детали в расточный шпиндель ст.анка (фиг.) на оправке устанавливают дисковую трехстороннюю фрезу шириной Н. Перед началом обработки для каждой фрезы с оправкой производят замер размеров L, где L. - размер от торца А шпинделя до ближнего торца В фрезы, L - размер от торца А шпивделя до дальнего торца С фрезы,

Ширина фрезы Н определяется как разница Lj - L. Опорную точку станка обычно устанавливают на торце А шпинделя расточного станка.

В соответствии с предлагаемым способом управления осуществляют следующие этапы.

1.После установки и закрепления обрабатываемой детали в рабочем положении на станке производят рабочий пуск последнего и выполняют первую операцию - зануление торца А шпинделя станка, т.е« совмещают нуль управляющей программы с опорной точкой станка О, расположенной на оси подвижного исполнительного органа, преимущественно на торце шпинделя. Таким образом, расточный шпиндель располагают в исходном положении (фиг.1, позиция -I).

В этом :.& положении производят корректировку положения обрабатывающего режущего инструмента путем активизации зоны памяти системы с ЧПУ, вводя в ячейки памяти корректора системы программного управления станка размер по длине инструмента L..

Дальнейший пересчет всех размеров, производится автоматически системой ЧПУ с учетом данного размера. Фактически этим производится смещение нуля управляющей программы с исполнительного органа из точки О на торец В фрезы в точку О , лежащую на оси.

2.Производят рабочий пуск станка по программе и выход исполнительного органа станка с фрезой по отношению к обрабатываемой детали на чертежный размер D путем перемещения его в осевом направлении (фиг.1, позиция II). При этом обрабатывающий торец В фрезы располагается в положении, соответствующем обработке боковой поверхности кольцевого паза с припуском (при черновой обработке) или в заданный размер (при чистовой обработке) .

3.Производят перемещение исполнительного органа, с фрезой в радиально направлении по отношению к его оси параллельно последней по прямой на

ускоренной подаче il в точку Oj, а йатем на рабочей подаче S р осуществляют врезание инструмента по радиусу R в обрабатываемую деталь (фиг. 2). 4.Сообщают исполнительному органу с инструментом перемещения по программе, по дуге окружности радиусом R, т.е. перемещают его по двум координатам X и Y, определяюпшм получение в детали цилиндрической поверхности радиусом R и обработку детали по одной из боковых поверхностей кольцевого паза, с последующм осуществлением выхода инструмента из тела детали по pa lлycy К, о Таким образом, осуществляют снятие определенного, заданного программой припуска «,по цилиндри ческой поверхности и с - по боковой торцовой поверхности. Эта операция псзторяется в зависимости от допустимой техпроцессом величины снимаемого припуска аи 6с осуществлением врезания и выхода по радиусу с центром в точке PC.

5„После осуществления первого прохода производят вывод инструмента из тела детали в радиальном направлении с подачей S (фиг,1) и проводят новую корректировку положения инструмента (фкг,, позиция ) путем новой активизации зоны памяти системы ЧПУ, вводя в Ячейки памяти другого корректора системы программного управления станком размер L-. Дальней- ший пересчет всех размеров производится автоматически данной системой с учетом размера Lr,. фактически производят смещение нуля управляющей .программ) с ближнего к торцу шпин деля торца В фрезы на более удаленный С,,т.Во в точку лежащую также на оси. Тем самым система учитывает размер ширины (.Н) фрезы.

6.Производят последующее чередование осевых перемещений по коорди- HaTe Z на величину е и аналогичных радиальных перемещений по программе .при выполнении последовательных про- ходов о Величина осевого смещения исполн-ительного стгана в направлении пергшндикулярном 1аправлению рабочей подачи Sp, пр i каждом проходе должна соответствовать расчетной вели чине шага меяоду строчками в -и не превышать величины Н - ширины фрезы. При этом при выполнении прохода ширина строчки в постоянна.

7.После выполнения последнего прохода по обработке кольцевого паза в заданный размер Ж после вывода фрезы из тела детали с подачей Sj производят смещение нуля управляющей программы с торца С фрезы на торец В, т.е. из точки 0 в точку 0(фиг.1 позиция IV).

8.Производят выход исполнительного органа станка с фрезой по отношению к обрабатываемой детали на чертежный размер Е путем перемещения его по координате Z и повторяют все рассмотренные перемещения для обработки следующего кольцевого паза, расположенного параллельно первому.

При смене инструмента нуль управляющей программы смещают на торец щпинделя. Устанавливается новый инструмент с оправкой. Активируются новые ячейки памяти корректора системы ЧПУ с учетом внесения новых извег стных размеров L и L, и процесс управления обработкой кольцевых па- зов повторяется. Тем самым способ управления обработкой дисковой фрезой дает возможность применять фрезы с отклонением по ширине вследствие и износа и последующей переточки. Процесс смещения нуля управляющей программы при обработке деталей одного типоразмера происходит автоматически без участия станочника-оператора. При этом появляется возможность при использовании фрез с некоторьши отклонениями по ширине использовать одну и ту же управляющую.программу, позволяющую обрабатывать кольцевые пазы по ширине с требуемой точностью Отпадает необходимость в проведении систематических пробных проходов и последуюш 1х контрольных операций, значительно сокращается вспомогатель т ное время на настройку станка.

Формула изобретения

Способ управления обработкой дисковой фрезой паза в детали путем выполнения последовательных Проходов, заключающийся в установке исполнительного органа станка с фрезой в положение, соответствующее нулю программы, и перемещении его по прогр-гмме в осевом направлении в исходное положение с последующим чередованием его радиальных и осевых перемещений при

выполнении последовательных проходов, отличающий-с я тем, что, с целью повьшения производительности, после перемещения исполнительного органа в исходное положение производят смещение нуля программы на ближайший к исполнительному органу торец фрезы, а после окончания первого прохода и перед выполнением последующих производят смещение нуля программы с ближайшего торца фрезы на противоположный торец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1987 |

|

SU1834784A3 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| КОРПУС ТЕПЛОВОЙ БАТАРЕИ | 2024 |

|

RU2835980C1 |

Изобретение относится к области управления технологическим обррудо- ваниеМэ в частности фрезерно-рас- .точным станкам с программным управ- ленив -, н может быть использовано, при программировании процессов меха-- нической обработки деталей преимущественно при контурном фрезеровании кольцевых пазов большой ширины и отверстий крупногабаритных деталей. Цель изобретейия - повьш1е1ше производительности обработки за счет исключения влияния ширины фрезы на точность обработки путем обеспечения возможности обработки по одной программе различных пазов отличающихся друг от друга по ширине фрезами. Способ включает установку исполнительного органа станка с фрезой -в положение, соответствующее нулю программы, и перемещение по программе указанного органа в осевом направлении в исходное положение с последующим чередованием его радиальных и осевых перемещений при выполнении последовательных проходов . После перемещения исполнительного органа в исходное по- ложение и перед началом его перемеще-g ния по программе производят смещение нуля программы с исполнительного органа на ближайший к нему торец фрезы, после окончания первого прохода и перед выполнением последующих производят смещение нуля программы с указанного торца фрезы на противоположный торец. 2 ил. SWl IKSA

(fle/e.i

Фиг. 2.

| Способ составления программ при механической обработке плоскостных деталей | 1979 |

|

SU876328A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-22—Подача