со ISD

Изобретение относр тся к промьшг- ленности огнеупорных материалов и может быть использовано в черной металлургии, химической промышленности, в отраслях новой техники при изготовлении насыпной шаровой насадки для высокотемпературных воздухо- и газонагревателей, реакторов хзФ1ических производств. .

Цель изобретения - повьш1ение прочности сырцовых гранул и улучшение коэффициента их формы.

Способ изготовления огнеупорных гранул включает измельчение огне- упорного ,. порошка, гранулирование огнеупорной массы с предварительным и/или последующим увлажнением связующим раствором и сушку гранул,, при этом в процессе гранулирования огнеупорную массу увлажняют сусцен- зией раствора из смеси, мас.%: лигно сульфонат технический плотностью 1,2 1,23 г/см 12-15j фосфатное связующее 054-058; бишофит 0,1-0,2; метил- целлюлоза 0505-1,2; вода остальное, а сушку гранул осуш,ествляют при 300 и парциальном давлении кислорода 2102-210 Па, Огнеупорную массу гранулируют на тарельчатом гранулято ре при скорости вращения чаши 8 - 10 об/мин и угле ее наклона 45-47 .

При изготовлении огнеупорных гранул используют следующие компоненты: глинозем по ГОСТ 6912-74, лигносуль- фонаты технические марки А по ОСТ 13-183-83, метилцеллюлозу марки М-10 по ТУ 6405-1857-78, ортофосфорную кислоту по ГОСТ 6552-80, алюмохром- .фосфатную связку по ТУ 6-18-166-78 (АХФС),

Пример 1. Глинозем измельчают до преобладающего размера зерен менее 10 мкм в количестве 85-90%, после чего порошок гранулируют с одновременным его увлажнением диспергированной суспензией, содержащей лигносульфонаты технические плотностью 1,23 г/см, метилцеллюлозу из расчета 0,03% по сухому веществу, ортофосфорную кислоту из расчета содержания Р205 0,40%, бишофит 0,2% по MgO. Диспергирование суспензии проводят при помощи распыляющих форсунок с диаметром капилляра 0,4 мм, гранулируют на тарельчатом грануля- торе при скорости вращения чаши 10 об/мин и угле ее наклона 45 . Суш

Q

с

0

ку гранул проводят при и парциальном давлении кислорода 2402Па.

Пример 2. Глинозем измельчают до преобладающего размера зерен менее 10 мкм в количестве 85-90%, увлажняют раствором лигносульфонатов технических плотностью 1,22 г/сМ, после чего порошок гранулируют с одновременным дополнительным его увлажнением диспергированной суспензией, содержащей лигиосульфонаты технические плотностью 1,22 г/см, алю- мохромфосфатную связку из расчета содержания 0,5%, бишофит 0,1% по MgO и метилцеллюлозу из расчета 0,5% по сухому веществу, Дисперги- рование суспензии проводят при помощи распыляющих форсунок, гранулируют при скорости вращения чаши, гранулято- ра 8 об/мин и угле ее наклона 47, Сушку гранул проводят при 300 С и парциальном давлении кислорода 10- Па,

Пример 3, Скорость вращения чаши гранулятора 8 об/мнн, а угол ее наклона равен 46.

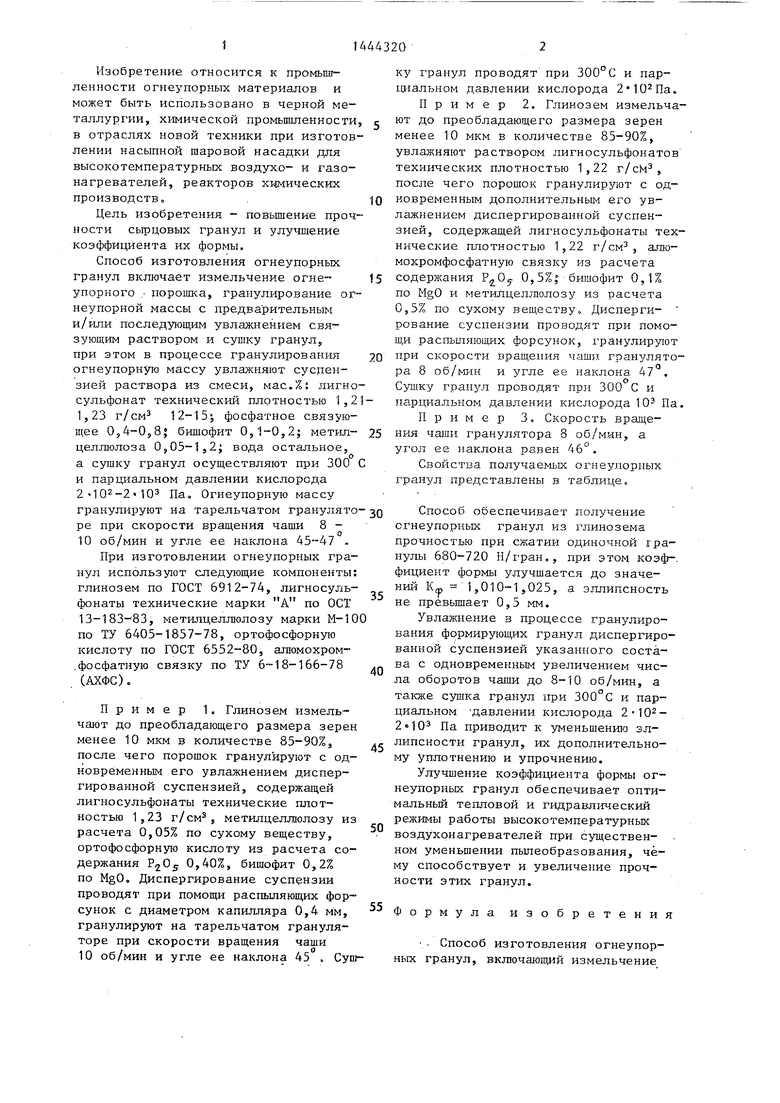

Свойства получаемых огнеупорных гранул представлены в таблице.

Способ обеспечивает получение огнеупорных гранул из глинозема прочностью при сжатии одиночной гранулы 680-720 Н/1 ран., при зтом коэф-. фициент формы улучшается до значений Кф 1,010-1,025, а эллипсность не превьшгает 0,5 мм,

Увлажнение в процессе гранулирования формирующих гранул диспергированной суспензией указанного состава с одновременным увеличением числа оборотов чаши до 8-10 об/мин, а также сушка гранул при 300°С и парциальном давлении кислорода 2-102- Па приводит к уменьшению зл- липсности гранул, их дополнительному уплотнению и упрочнению.

Улучшение коэффициента формы огнеупорных гранул обеспечивает опти- мальньш тепловой и гидравлический режимы работы высокотемпературных воздухонагревателей при существенном уменьшении пьшеобразования, чему способствует и увеличение прочности этих гранул.

Формула изобретения

- Способ изготовления огнеупор- ньк гранул, включающий измельчение

3

огнеупорного порошка, увлажнение свзующим раствором, гранулирование и сушку гранул, отличаю щий- с я тем, что, с целью повышения прочности сырцовых гранул и улучшения -коэффициента их формы, в процессе гранулирования огнеупорную массу дополнительно увлажняют диспергированной суспензией раствора состава, мас.%:

Лигносульфонат технический плот

12-15

0,4-0,8 0,1-0,2 0,05-1,2 Остальное

гранулирование ведут на тарельчатом грануляторе при скорости вращения чаши 8-10 об/мин и угле ее наклона 45-47 , а сушку гранул осуществляют при 300°С и парциальном давлении кислорода 2-102.- 2«103Па,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных гранул | 1986 |

|

SU1348317A1 |

| Способ изготовления огнеупорных циркониевых изделий | 1988 |

|

SU1655954A1 |

| Шихта для изготовления конструкционных корундовых изделий | 1989 |

|

SU1636396A1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| Способ получения гранул корунда | 1977 |

|

SU667527A1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

Изобретение относится к производству огнеупорных материалов и может быть использовано при изготовлении огнеупорных гранул для воздухои газонагревателей. Для повышения прочности сырцовых гранул и улучшения коэффициента их формы в процессе гранулирования огнеупорную массу увлажняют суспензией раствора из смеси (мас.%) 12-15 технических лигносуль- фонатов плотностью 1,21-1,23 г/см- , 0,4-0,8 фосфатного связующего, 0,1- 0,2 бишофита, 0,05-1,2 метилцеллюлозы и воды - остальное, а сушку гранул осуществляют при температуре 300 С и парциальном давлении кислорода 2-10 - 2-10 Па. Огнеупорную массу гранулируют на тарельчатом грануля- торё при скорости вращения чаши 8 - 10 об/мин и угле ее наклона 45-47 . Получаемые гранулы характеризуются плотностью в куске 2,67-2,70 г/см, прочностью 680-720 Н/гран., коэффициентом формы 1,01-1,025. Количество осьши в процессе транспортирования гранул снижается до 1,5 - 3,0%. 1 табл. с & (Л

Вид и содержание компонентов в связующем растворе, мае. %:

лигносульфонаты технические

ортофосфорная кислота

алюмохромфосфатная связка

бишофит

метилцеллюлоза

вода

Плотность лигносульфонатов, г/см

Параметры сушки гранул:

о

температура, С

парциальное давление лорода. Па

Характеристика сырцовых огнеупорных гранул из глинозема после сушки:

плотность насыпная, кг/м плотность в куске, г/см

прочность одиночной гранулы при сжатии, Н/гранулу

коэффициент формы гранул,

эллипсиость по отклонению от шаровой формы, мм

Количество образующейся осыпи в процессе транспортирования гранул, мас.%

ВШПШИ Заказ 6452/25 Тираж 594

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

1,22

1,21

300

10

300

2103

120

Не нормируется

21802200

2,702,70

680720

1,0251,010

0,5

0,2

2010 2,40

240 1,15

1,5

1,5

3,0

3,0

30

Подписное

| Оптимизация процесса гранулирования золы ТЭС на тарельчатом грану- ляторе | |||

| - Сб | |||

| трудов ВНИПИТеплопро- ект, вып | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Способ получения огнеупорных окислов в виде частиц шарообразной формы | 1977 |

|

SU683795A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-15—Публикация

1986-12-22—Подача