1.13

Изобретение относится к промышленности огнеупорных материалов и может быть использовано в черной металлургии при изготовлении насьтной шаровой насадки для высокотемпературных воздухо- и газонагревателей.

Цель изобретения - снижение гидратации, повьшение прочности и уменьшение эллипсности сырых гранул, а также повьш1ение окалиностойкости и термостойкости обожженных изделий.

Способ осуществляли следующим образом.

Оксид магния измельчали вибрацией до преобладающего размера зерен (90%) менее 10 мкм. По достижении требуемой тонины помола в вибромельницу добавляли пасту алкилфосфатов на основе оксиэтилированных спиртов в количестве 0,05-0,15% на сухое вещество от массы гранул и смешение про- должали 30 мин. Затем предварительно смешанный огнеупорный материал гранулировали на чашевом грануляторе с попеременным его увлажнением через распыляющие форсунки предварительно приготовленными: связующим раствором, содержащим 0,5-3% лигносульфоната на сухое вещество и 1,5-2,0% на сухое вещество метилцеллюлозы, и суспензией глицеринового гудрона в кремнезоле 0,1-0,25% от массы гранул. Суспензию готовили путем перемешивания с водой предварительно растворенного 3,2-7% глицеринового гудрона в 5-12% кремне- золя.После гранулирования свежесформованные гранулы : оксида магния сушили при 130°С в течение 2 ч, затем обжигали при 1720°С и шестичасовой выдержке при конечной температуре обжига.

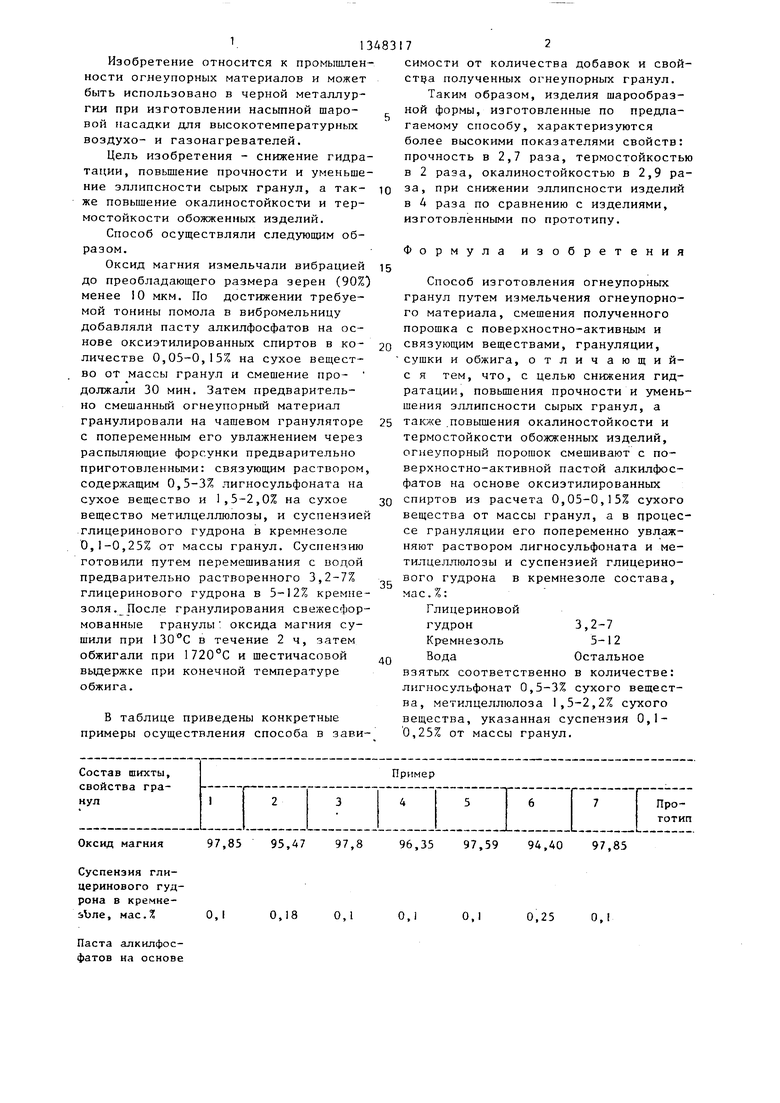

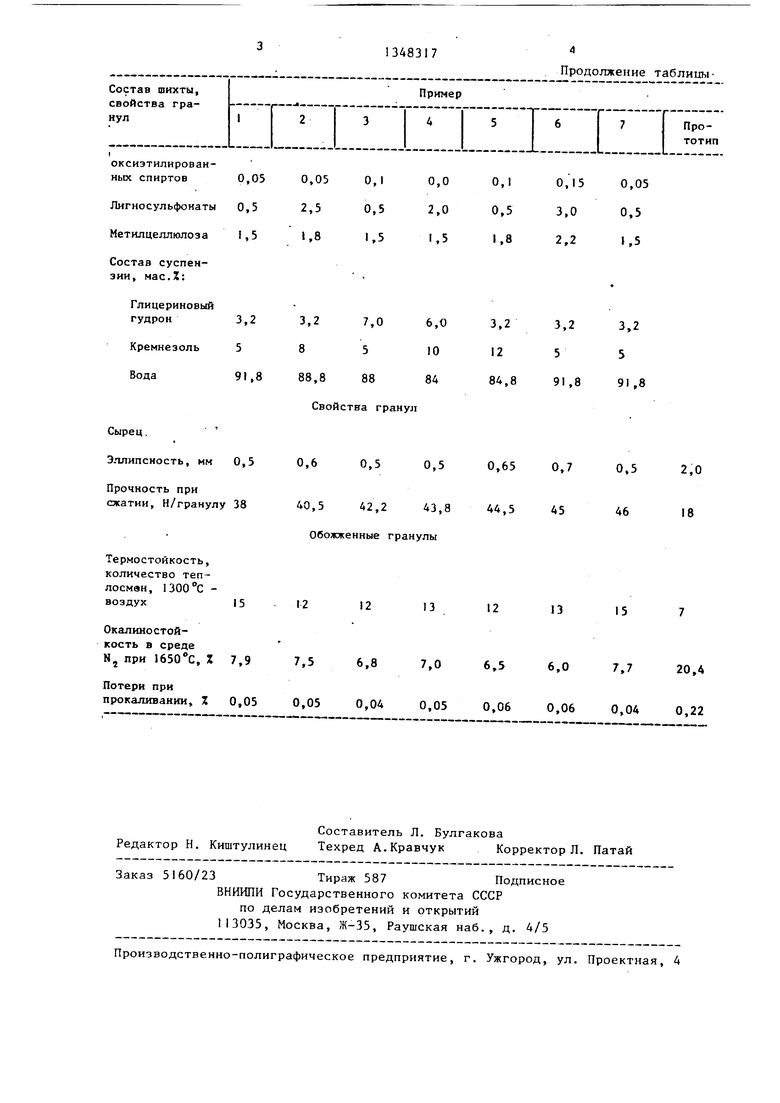

В таблице приведены конкретные примеры осуществления способа в зави

97,85 95,47

97,8

96,

О,

0,18

0,1О,;

172

симости от количества добавок и свой- стэа полученных огнеупорных гранул.

Таким образом, изделия шарообразной формы, изготовленные по предлагаемому способу, характеризуются более высокими показателями свойств: прочность в 2,7 раза, термостойкостью в 2 раза, окалиностойкостью в 2,9 раза, при снижении эллипсности изделий в 4 раза по сравнению с изделиями, изготовленными по прототипу.

Формула изобретения

Способ изготовления огнеупорных гранул путем измельчения огнеупорного материала, смешения полученного порошка с поверхностно-активным и связующим веществами, грануляции, сушки и обжига, отличающий- с я тем, что, с целью снижения гидратации, повьщ1ения прочности и уменьшения зллипсности сырых гранул, а таюке .повышения окалиностойкости и термостойкости обожженных изделий, огнеупорный порошок смешивают с поверхностно-активной пастой алкилфосфатов на основе оксиэтилированных спиртов из расчета 0,05-0,15% сухого вещества от массы гранул, а в процессе грануляции его попеременно увлажняют раствором лигносульфоната и метилцеллюлозы и суспензией глицеринового гудрона в кремнезоле состава, мае.%:

Глицериновой

гудрон3,2-7

Кремнезоль5-12

ВодаОстальное

взятых соответственно в количестве: лигносульфонат 0,5-3% сухого вещества, метилцеллюлоза 1,5-2,2% сухого вещества, указанная суспензия 0,1- 0,25% от массы гранул.

96,35 97,59 94,ДО 97,85

0,10,25О,

OKсиэтилировэнных спиртов 0,05

Лигносульфонаты 0,5 Метилцеллюлоза 1,5

Состав суспензии, Mac.Z:

0,05 0,1 0,0 0,1 0,15 0,05 2,5 0,5 2,0 0,5 3,0 0,5 1,8 1,5 1,5 1,8 2,2 J,5

й

3,2

5

91,8

3,2 7,0 6,0 8 5 10 88,8 88 84 Свойства гранул

Сырец.

Эллипсность, мм 0,5

Прочность при сжатии, Н/гранулу 38

0,6 0,5 0,5 0,65 0,7 0,5 2,0

40,5 42,2 43,8 44,5 45 46 Обожженные гранулы

18

Термостойкость, количество теп- лосмвн, - воздух15

Окалиностойкость в среде

NJ при 1650 С, Z 7,9

Потери при прокаливании, Z 0,05

12

12

13

12

13

15

6,8 7,0 6,5 6,0 7,7 20,4

0,05 0,04 0,05 0,06 0,06 0,04 0,22

Редактор Н. Киштулинец

Составитель Л. Булгакова

Техред А.Кравчук Корректор Л. Патай

Заказ 5160/23Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3,2 3,2 3.2 12 5 5 84,8 91,8 91,8

18

13

12

13

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| Способ изготовления огнеупорных гранул | 1986 |

|

SU1444320A1 |

| Универсальная противопригарная паста для приготовления водного и быстросохнущего покрытия | 1985 |

|

SU1296275A1 |

| Способ изготовления огнеупорных изделий | 1985 |

|

SU1326570A1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| Способ изготовления огнеупорных циркониевых изделий | 1988 |

|

SU1655954A1 |

Изобретение относится к получению огнеупорных гранул, используемых для изготовления насьтной шаровой насадки для высокотемпературных воз- духо- и газонагревателей. Целью изобретения является снижение гидратации, повышение прочности, уменьшение эллип- сности сырых гранул и повышение ока- линостойкости и термостойкости обожженных гранул. В способе огнеупорный - порошок смешивают с поверхностно-активной пастой алкилфосфатов на основе оксиэтилированных спиртов из расчета 0,05-0,15% сухого вещества от массы гранул. В процессе грануляции смесь огнеупорного порошка с пастой попеременно увлажняют раствором лигносуль- фоната и метилцеллголозы и суспензией глицеринового гудрона в кремнезоле. Состав указанной суспензии, мас.%: глицериновый гудрон 3,2-7; кремнезоль 5-12; вода- остальное. На увлажнение лигносульфонат подают в количестве О, 5 3% на сухое вещество,метилцеллюлозу 1,5-2,2/ на сухое вещество суспензию 0,1-0,25% от массы грануп. Прочность гранул увеличена в 2,7 раза, термостойкость - в 2 раза, окалиностой- кость - в 2,9 раза, эллипсность снижена в 4 раза по сравнению с прототипом. 1 табл. тЛ 00 NU 00 со N

| Способ получения огнеупорных окислов в виде частиц шарообразной формы | 1977 |

|

SU683795A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-08—Подача