Закалочная жесть

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки цилиндрических длинномерных стальных изделий | 1987 |

|

SU1444365A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Закалочное устройство | 1977 |

|

SU709697A1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| Закалочный бак | 1988 |

|

SU1629330A1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

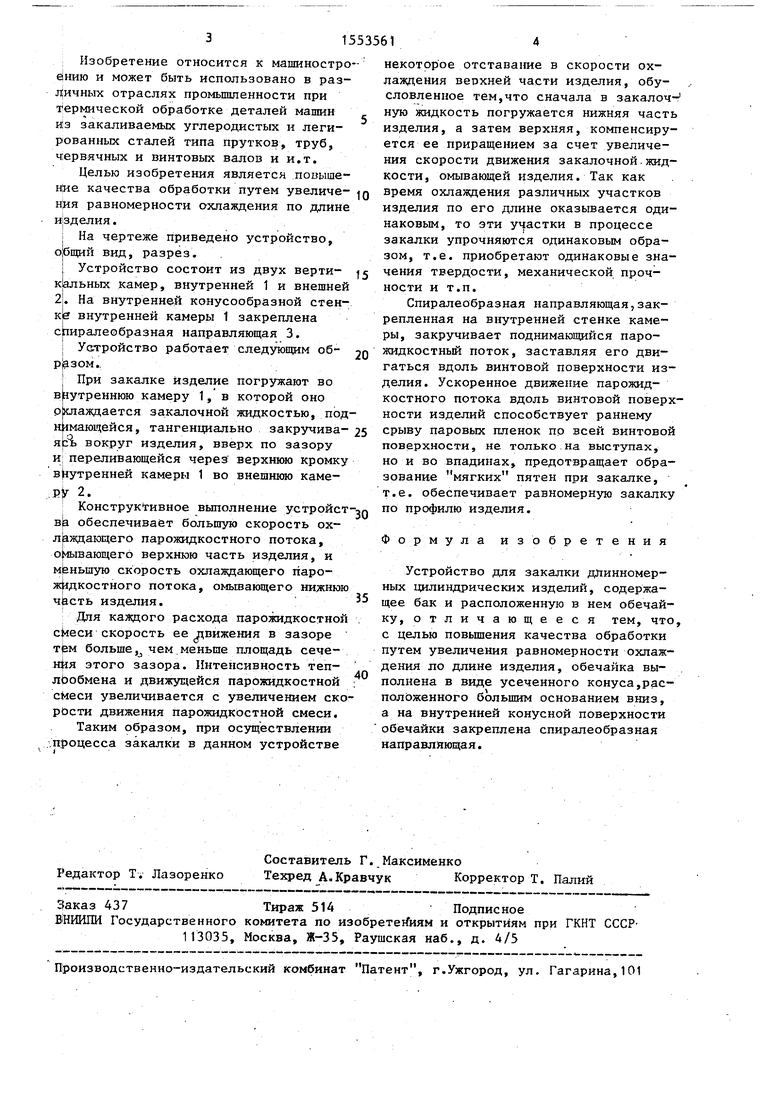

Изобретение относится к области машиностроения и может быть использовано в различных отраслях промышленности при термической обработке деталей машин из закаливаемых углеродистых и легированных сталей типа прутков, труб, червячных и винтовых валов и т.п. Цель изобретения - повышение качества обработки путем увеличения равномерности охлаждения по длине изделия. Устройство состоит из двух вертикальных камер 1 и 2, причем одна из них находится внутри другой. Стенка внутренней камеры 1 выполнена в виде боковой поверхности усеченного конуса, обращенного вниз большим основанием. На этой внутренней конусной поверхности закреплены спиралеобразные направляющие 3. 1 ил.

Изобретение относится к машиностроению и может быть использовано в раз- Личных отраслях промышленности при термической обработке деталей машин из закаливаемых углеродистых и легированных сталей типа прутков, труб, червячных и винтовых валов и и.т.

Целью изобретения является повышение качества обработки путем увеличения равномерности охлаждения по длине изделия.

На чертеже приведено устройство, 0|бщий вид, разрез.

Устройство состоит из двух верти- кальных камер, внутренней 1 и внешней 2. На внутренней конусообразной стенке внутренней камеры 1 закреплена спиралеобразная направляющая 3.

Устройство работает следующим об- .

При закалке изделие погружают во внутреннюю камеру 1, в которой оно рклаждается закалочной жидкостью, поднимающейся, тангенциально закручива- яЬь вокруг изделия, вверх по зазору и переливающейся через верхнюю кромку внутренней камеры 1 во внешнюю камеРУ 2.

Конструктивное выполнение устройст в& обеспечивает большую скорость ох- л|аждающего парожидкостного потока, отбывающего верхнюю часть изделия, и меньшую скорость охлаждающего riapo- жИдкостного потока, омывающего нижнюю часть изделия.

Для каждого расхода парожидкостной сйеси скорость ее движения в зазоре тем большеъ чем меньше площадь сече- мйя этого зазора. Интенсивность теплообмена и движущейся парожидкостной смеси увеличивается с увеличением скорости движения парожидкостной смеси.

Таким образом, при осуществлении процесса закалки в данном устройстве

0

0

j

5

д

5

0

некоторое отставание в скорости охлаждения верхней части изделия, обусловленное тем,что сначала в закалоч- ную жидкость погружается нижняя часть изделия, а затем верхняя, компенсируется ее приращением за счет увеличения скорости движения закалочной жидкости, омывающей изделия. Так как время охлаждения различных участков изделия по его длине оказывается одинаковым, то эти участки в процессе закалки упрочняются одинаковым образом, т.е. приобретают одинаковые значения твердости, механической прочности и т.п.

Спиралеобразная направляющая,закрепленная на внутренней стенке камеры, закручивает поднимающийся паро- жидкостный поток, заставляя его двигаться вдоль винтовой поверхности изделия. Ускоренное движение парожидкостного потока вдоль винтовой поверхности изделий способствует раннему срыву паровых пленок по всей винтовой поверхности, не только на выступах, но и во впадинах, предотвращает образование мягких пятен при закалке, т.е. обеспечивает равномерную закалку по профилю изделия.

Формула изобретения

Устройство для закалки длинномерных цилиндрических изделий, содержащее бак и расположенную в нем обечайку, отличающееся тем, что, с целью повышения качества обработки путем увеличения равномерности охлаждения ло длине изделия, обечайка выполнена в виде усеченного конуса,расположенного большим основанием вниз, а на внутренней конусной поверхности обечайки закреплена спиралеобразная направляющая.

| Авторское свидетельство СССР № 858278,-кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1351098, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-30—Публикация

1987-04-07—Подача