Изобретение относится к машиностроению и предназначено для термообработки длинномерных, преимущественно ступенчатых валов с галтелями .

Известен станок для термической обработки валов, осей и других подобных деталей, содержащий станину, несущую на себе нижние ролики, связанные с приводом, и нажимной ролик, имеющий механизм прижима с регулируемым давлением Cl.

В случае использования станка для термообработки длинномерных изделий (1000-2500 мм} нижние приводные ролики и нажимной ролик должны иметь .длину, соизмеримую с длиной изделия. В этом случае при вращении изделия между роликами в процессе термообработки к нажимному ролику необходимо приложить большое усилие (5 - 12 т), чтобы обеспечить прямолинейность об рабатываемого длинномерного изделия. В результате приложения большого усилия неизбежны деформации (.-прогибы) роликов в средней части, что не позволяет устранить коробление изделия в процессе термообработки.

Наиболее близким к изобретению по технической сущности и достига- ; емому эффекту является закалочная установка для термической обработки изделий, содержащая подвижную в вертикальном направлении раму-резервуар с охлаждающей жидкостью. На раме .смонтированы горизонтальные балки, две нижние из которых снабжены приводными роликами, а верхняя прижимными. Ролики ширнирно установлены в вилках. Балки на раме установлены параллельно друг другу, а в поперечном сечении их оси расположены под углом 120 . Балки могут перемещаться для установки роликов на заданный диаметр обрабатываемого изделия 2.

Недостатком установки является невозможность обрабатывать валы с утолщением на концах, так как ролики жестко устанавливаются на заданный диаметр обрабатываемого вала.

Кроме того, при обработке вала постоянного сечения в продольном направлении в результате жесткой фиксации роликов, а также за счет изменения линейных размеров вала в процессе охлаждения, возможно либо не полное рйхтование из-за возникновения зазора между верхними роликами и обрабатываемым валом, либо азрушение качества поверхности об абатываемого вала из-за смятия оликами его. поверхности при подаче в закалочную установку Целью изобретения является повыение качества обработки и расширеие технологических возможностей.

Поставленная цель достигается тем, что в установке для закалки длинномерных цилиндрических изделий, содержащей закалочный бак и поворотную раму, смонтированные на ней 5 приводные вилки с роликами и валы, установленные под вилками, вилки выполнены в виде рычагов с индивидуальными приводами, шарнирно связанными с Ними, при этом поверхности валов снабжены винтовыми ребордами , противоположно направленными от середины у каждого вала и между валами, а рымаги и их приводы шарнирно закреплены на раме.

5 Кроме того, валы установлены на катках, закрепленных на раме.

Установка снабжена упором, установленным на боковой стенке рамы с ВОЗМОЖНОСТЬЮ вращения и осевого перемещения для ограничения осевого перемещения изделия.

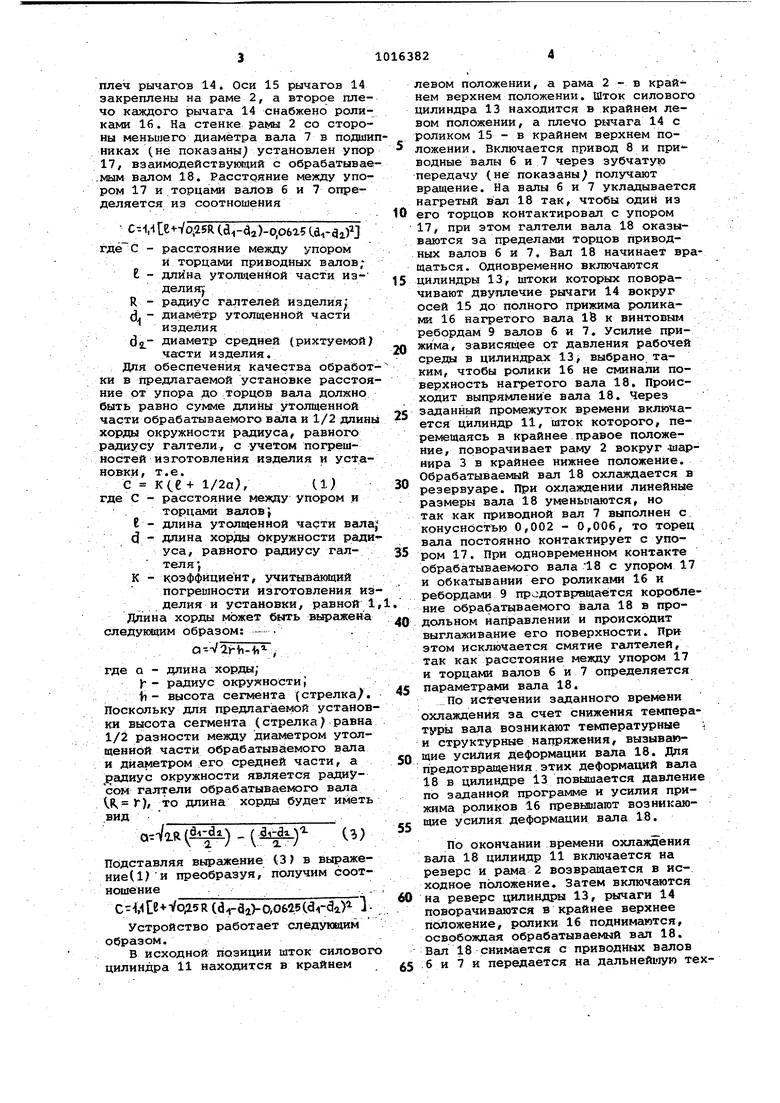

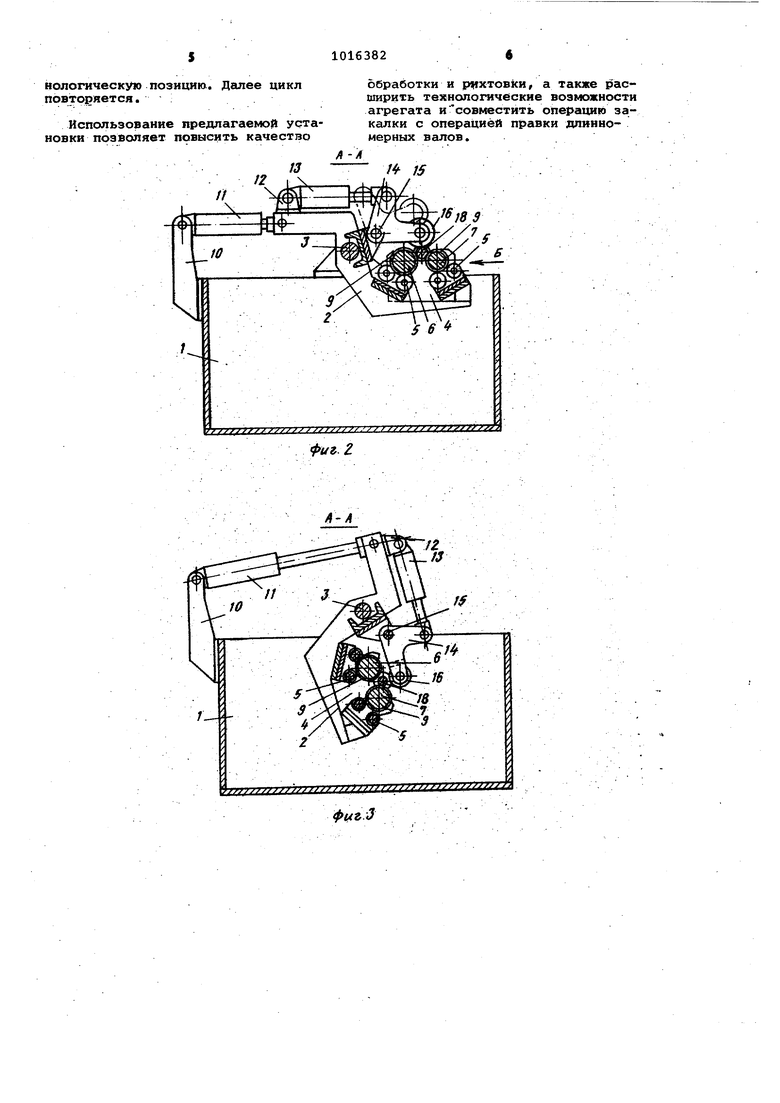

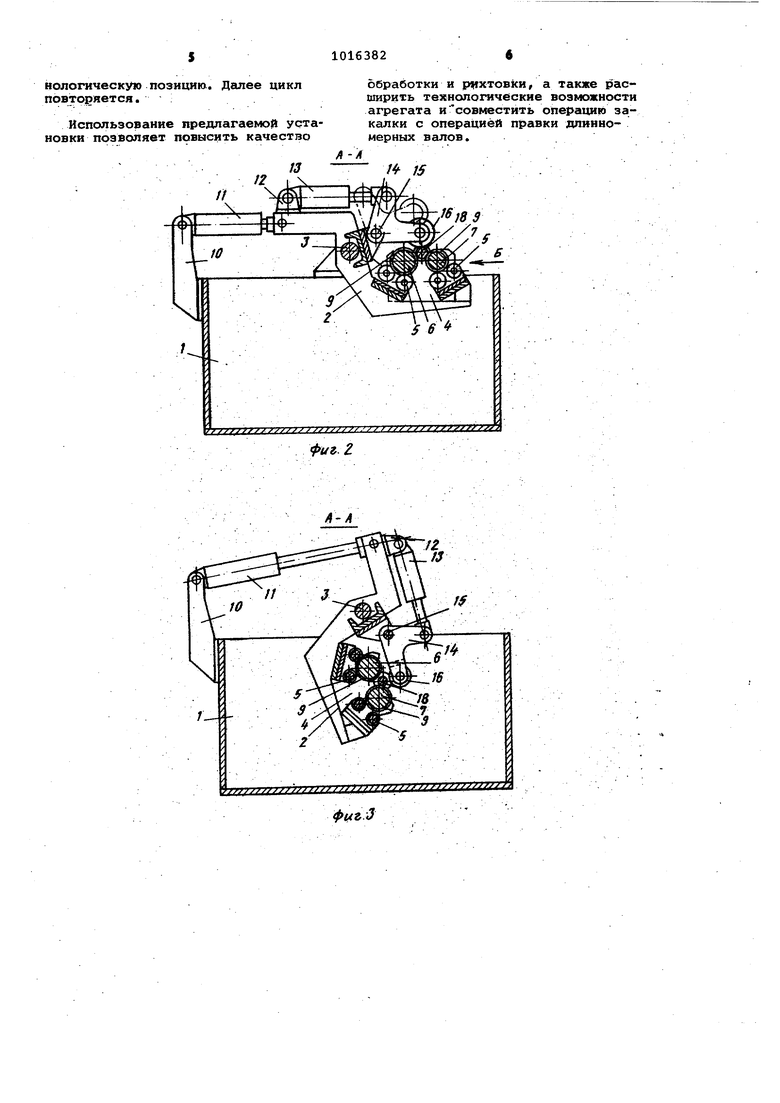

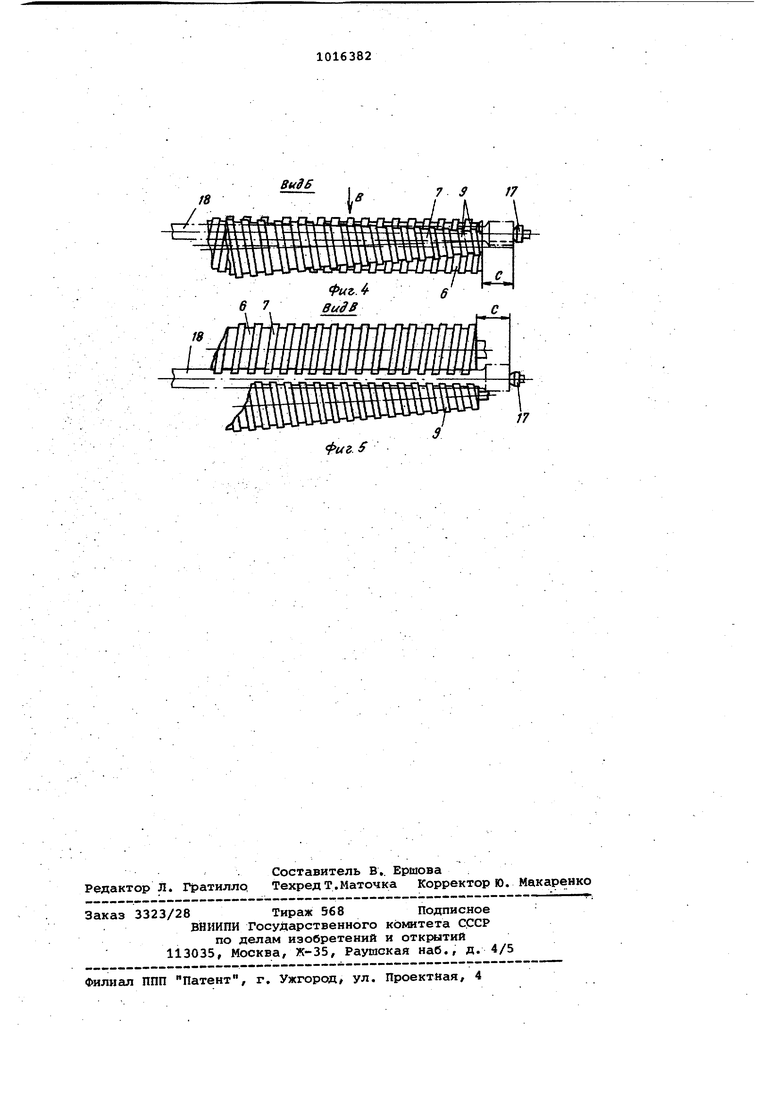

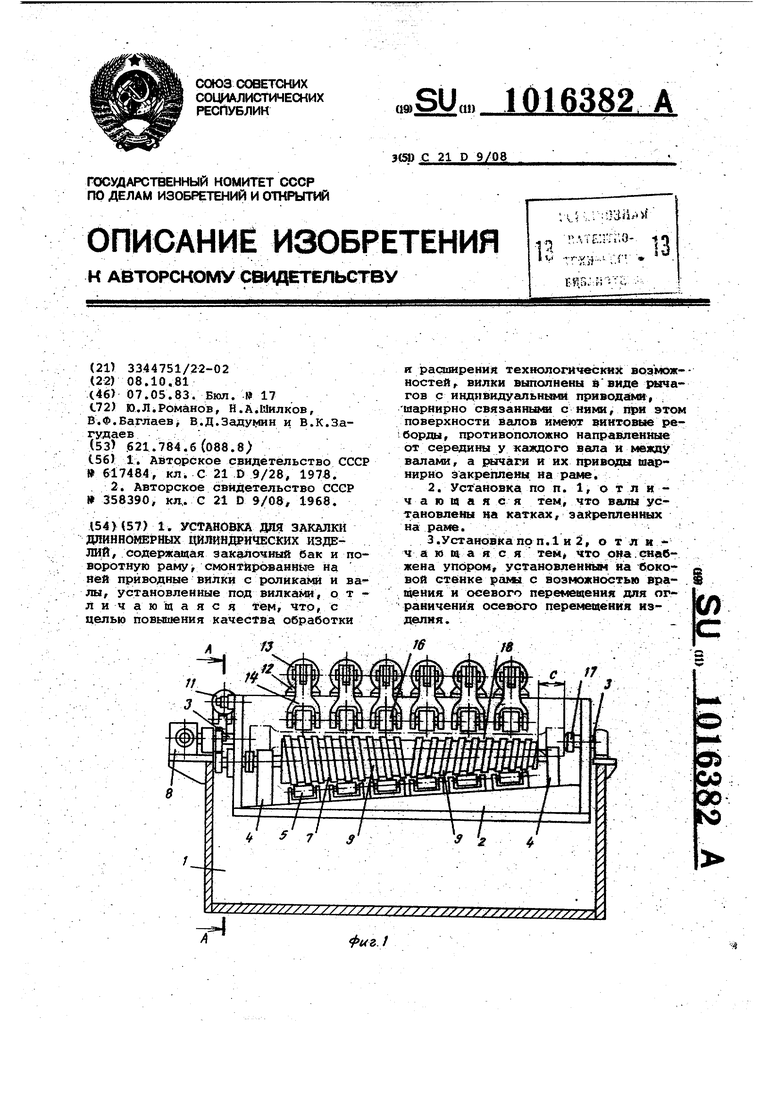

На фиг. 1 изображена установка, общий вид, на фиг. 2 - разрез А-А на фиг. Ij на фиг. 3 - разрез А-А

5 на фиг.1 (рама в нижнем положении, на фиг. 4 - вид Б на фиг. 2, на фиг. 5. - вид В на фиг. 4.

Установка содержит закалочный бак 1 с охлаждающей жидкостью и поворотную раму 2, закрепленную на баке посредством шарниров 3. На раме 2 закр.еплены опоры 4 и поддерживающие катки 5. В опорах 4 установлены приводные валы б и 7, причем вал 6 выполнен

цилиндрическим, а вал 7 выполнен с конусностью в пределах 0,001 - 0,006 Валы б и 7 установлены относительно друг друга в горизонтальной и вертикальной плоскостях под углом . Валы 6 и 7 через зубчатую передачу (не показана) связаны с приводом 8, установленным на закалочном баке 1. На валах 6 и 7 выполнены винтовые реборды 9 противоположного

направления. К середине гвалов б и 7 винтовые реборды 9 направлены во встречном направлении. Наличие винтовых реборд противоположно направлению на поверхностях валов 6 и 7 обеспечивает обкатку обрабатываемого вала по взаимно пересекакяцимся линиям. Выполнение винтовых реборд каждого вала, противоположно направленных от его середины, способствует равномерному охлаждению обрабатываемого изделия, так как встречное направление реборд вызывает циркуляцию охл.аждающей жидкости по поверхности обрабатываемого вала.. На закалочном баке 1 жестко закреплён кронштейн

10, на котором шарнирно установлен силовой цилиндр 11, а шток его шарнирно связан с рамой 2. На раме 2 на стойках 12 шарнирно смонтированы силовые цилиндры 13, штоки которых

также Шарнирно связаны с одним из плеч рычагов 14. Оси 15 рычагов 14 закреплены на раме 2, а второе плечо каждого рнчага 14 снабжено роликами 16. На стенке рамы 2 со стороны меньшего диаметра вала 7 в подши никах (не показаны установлен упор 17, взаимодействукядий с обрабатывае .мым валом 18. Расстояние между упором 17 и торцами валов б и 7 определяется из соотношения ., ,25R cai-aa)-o,o6a5 ea,)j где G - расстояние между упором и торцами приводных валов; I - длина утолщенной части изделияуR - радиус галтелей изделия; (3 - диаметр утолщенной части изделия (За. диаметр средней (рихтуемой части изделия. Для обеспечения качества обработ ки в предлагаемой установке расстоя ние от упора до торцов вала должно быть равно сумме длины утолщенной части обрабатываемого вала и 1/2 длин хорды окружности радиуса, равного радиусу галтели, с учетом погрешностей изготовления изделия и установки , т. е. С + 1/2а), U) где С - расстояние мезеду упором и . торцами валов} Е - длина утолщенной части вала d - длина хорды окружности ради уса, равного радиусу галтеля) К - коэффициент, учитывающий погрешности изготовления из делия и установки, равной 1 Длина хорды может быть выражена следующим образом: - , . a-Vlrb-ti- , где Q - длина хорды; Y - радиус окружности; ii - высота сегмента (стрелка/. Поскольку для предлагаемой установки высота сегмента (стрелка равна 1/2 разности между диаметром утолщенной части обрабатываемого вала и диг1метром его средней части, а 1 адиус окружности является радиусом галтели обрабатываемого вала g)r), то длина хорды будет иметь .ВИД; - - . . aWiR(i:)-(i) Сг) Подставляя выражение (3) в выражение 1 и преобразуя, получим соотношение . - , . .. . c 4иLe+Voд5R ()-o,o6i5() 1Устройство работает следующим образом. В исходной позиции шток силового цилиндра 11 находится в крайнем левом положении, а рама 2 - в крайнем верхнем положении. Шток силового цилиндра 13 находится в крайнем левом положении, а плечо рычага 14 с роликом 15 - в крайнем верхнем положении. Включается привод В и приводные валы б и 7 через зубчатую передачу не показаны получают вращение. На валы б и 7 укладывается нагретый вал 18 так, чтобы одий из его торцов контактировал с упором 17, при этом галтели вала 18 оказываются за пределами торцов приводных валов б и 7. Вал 18 начинает вращаться. Одновременно включаются цилиндры 13, штоки которых поворачивают двуплечие рычаги 14 вокруг осей 15 до полного прижима роликами 16 нагретого вала IS к винтовым ребордам 9 валов б и 7, Усилие прижима, зависящее от давления рабочей среды в цилиндрах 13, выбрано таким, чтобы ролики 16 не сминали поверхность нагретого вала 18. Происходит выпрямление вала 18. Через заданный промежуток времени включается цилиндр 11, шток которого, перемещаясь в Крайнее правое положение, поворачивает раму 2 вокруг шарнира 3 в крайнее нижнее положение. Обрабатываемый вал 18 охлаждается в резервуаре. При ох1;(аждении линейные размеры вала 18 уменьшшотся, но так как приводной вал 7 выполнен с конусностью 0,002 - 0,006, то торец вала постоянно контактирует с упором 17. При одновременном контакте обрабатываемого вала 18 с упором 17 и обкатывании его роликами 16 и ребордами 9 предотвращается коробление обрабатываемого вала 18 в продольном направлении и происходит выглаживание его поверхности. При этом исключается смятие галтелей, так как расстояние между упором 17 и торцаит валов 6 и 7 определяется параметрами вала 18. По истечении заданного времени охлаждения за счет снижения температуры вала возникают температурные i и структурные напряжения, вызывающие усилия деформации вала 18. Для предотвращения этих деформаций вала 18 в цилиндре 13 повышается давление по зсЛанной программе и усилия прижима роликов 16 превышают возникающие усилия деформации вала 18. По окончании времени охлаждения вала 18 цилиндр 11 включается на реверс и рама 2 возвращается в исходное положение. Затем включаются на реверс цилиндры 13, рычаги 14 поворачиваются в крайнее верхнее положение, ролики 16 поднимаются, освобождая обрабатываемый вал 18. Вал 18 снимается с приводных валов ;б и 7 и передается на дальней1чую технологическую позицию. Далее цикл повториется. Использоваиие предлагаемой уста новки позволяет повысить качество J3

фиг. г 10163826 калки с операцией правки длинномерных вгшов. А -Л . обработки и рихтовки, а также расширить технологические воэможиости агрегата и совместить операцию за/ /S .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки-выгрузки закалочных устройств | 1982 |

|

SU1062492A1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Устройство для гибки фигурных изделий | 1981 |

|

SU1044394A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Установка для мойки коленчатых валов | 1989 |

|

SU1741933A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Автомат для резки длинномерных изделий | 1989 |

|

SU1655673A1 |

| Установка для термомеханического упрочнения изделий | 1985 |

|

SU1355635A1 |

1. УСТАНОВКА ДЯЯ ЗАКАЛКИ ДЛИННОМЕРНЫХ ДЙЛИНдаиЧЕСКЙХ ИЗДЕЛИЙ, содержащая закалояиый бак и поворотную раму смонтированные на ней приводные вилки с роликаш и ва лы, установленные под вилками, о т л и чающаяся тем, что, с целью повышения качества обработки я расвшрений технологических воэмож- ностей, вилки выполнены ввиде pinaгов с индивидуапьньши приводами, шарнирно связаины1 «1 с ними, при этом поверхности валов имеют винтовые реборды, противоположно направленные от середины у каждого вала и между валами, а рычаги и их привода ша| нирно закреплены на раме. 2. Установка по п. 1, о т л и чающая с я тем, что валы установлены на катках, закрепленных на раме. З.Устаноака по П.1 и 2, о т ли ч а ю ад а я с я тем, что рва.снабжена упором, установленный на боко- вой стенке с возможность вра- . и осевого перемещения для or раничения осевого перемещения из- , делня. 17 т фиг. /

ВидБ

f8

фиг

73 17

17

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для термической обработки деталей | 1976 |

|

SU617484A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| БИБЛИОТЕКА I | 0 |

|

SU358390A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-10-08—Подача