4

&

СО

ел

Изобретение относится к подготовке сырья для доменного производства.

Цель изобретения - повьшение производительности и снижение содержа ния мелочи в агломерате.

Сущность способа заключается в следующем.

Для получения прочного агломерата с минимально возможным остаточным содержанием в нем мелочи 0-5 мм, отрицательно влияющей на показатели доменной плавки, производят его механическую обработку, охлаждение и многостадийное грохочение на агло- фабрике, а также отсекают мелочь перед загрузкой в доменную печь. При этом в процессе обработке на аглофабрике спек подвергается преимущественно ударным нагрузкам (падение с машины, дробление шековой или роторной дробилкой). Б возврат отсевают слабоспеченные участки, имеющие неправильную форму со значительным количеством выступов, способных отколоться.и перейти в мелочь при передаче к доменной печи. Поэтому естественным является то, что размер щелей грохотов на алгофабри- ках принимают больше 5 мм (обычно 8 мм и более), а возврат имеет соответствующий состав со значительньм содержанием фракции + 5 мм. Крупно- зернистости возврата способствует также введение в его состав просыпи из-под охладителей и агломашин.

. Отгружаемый с алгофабрики агломерат в дальнейщем при доставке к доменной печи подвергается преимущественно истирающим нагрузкам при взаимодействии кусков в процессе транспортировки и опускания в бункерах доменного цеха. При этом обра- зуются преимущественно пылеватые фракции и обламьшаются и переходят в мелочь консольные участки кускового продукта. Поскольку после бункеров доменного цеха агломерат в значительной степени стабилизираван по гранулометрическому составу, перед загрузкой в печь производят отсев мелочи на грохотах с размером щели 5 мм и возврат, выделенный в доменном цехе, соответственно более мелкозернистый. В состав последнего может входить отсев окатьшей или кусковой железной руды, что, однако , не меняет характерный мелкозернистый состав смеси, определяемый преимуO

5

0

0

щественно истирающими нагрузками на железорудные материалы при доставке к доменной печи.

Поэтому использование смеси возврата, вьщеленного на аглофабрике и в доменном цехе, из-за различия в гранулометрическом составе вызывает снижение порозности слоя шихты, уменьшение вертикальной скорости . спекания и производительности. Увеличивается также содержанием мелочи в агломерате, поскольку ухудшается подвод кислорода к частицам топлива и условия его горения. Указанные явления имеют место как при слабо- комкующейся шихте, так и при хорошо- комкующейся, поскольку в последнем случае образуются комки с соответствующим смеси возвратов широким гранулометрическим составом.

Исследованиями установлена эффективность раздельного ввода (путем чередования) в шихту возврата, вы- 5 деленного на аглофабрике и в доменном цехе, причем общее содержание возврата в шихте оставляют на одном уровне, что позволяет поддерживать газопроницаемость спекаемого слоя практически неизменной.

Предусмотрено установление периодичности чередования введения возврата, если все же будет иметь место некоторое изменение газопроницаемости. Установление периодичности, равной и более времени спекания шихты позволяет исключить флуктуации скорости спекания во многих точках по Длине аглоленты и иметь лишь одну такую точку, что создает возможность стабилизации процесса спекания изменением скорости движения аглоленты.

Стабилизация скорости спекания в этом случае может быть также выполнена соответствуюш 1м периодическим изменением высоты спекаемого слоя.

При реализации в промьшшенных условиях производится раздельная подача агломерационного и доменного возврата в шихтовые бункера, независимое раздельное дозирование возврата каждого вида в шихту, периодическое чередование дозирования в шихту возврата указанных двух видов. При этом возврат в шихту вводят непрерывно с постоянным и согласованным с поступлением расходом, а чередование введения в шихту возврата разньЬс видов согласовывают со скоростью

5

0

5

0

5

движения аглоленты таким образом, чтобы периодичность чередования была равной и более времени спекания шихты. Систему чередования подачи возврата, согласования периодичности чередования со временем спекания и со временем заполнения бунке-. ров возвратом целесообразно и не сложно автоматизировать.

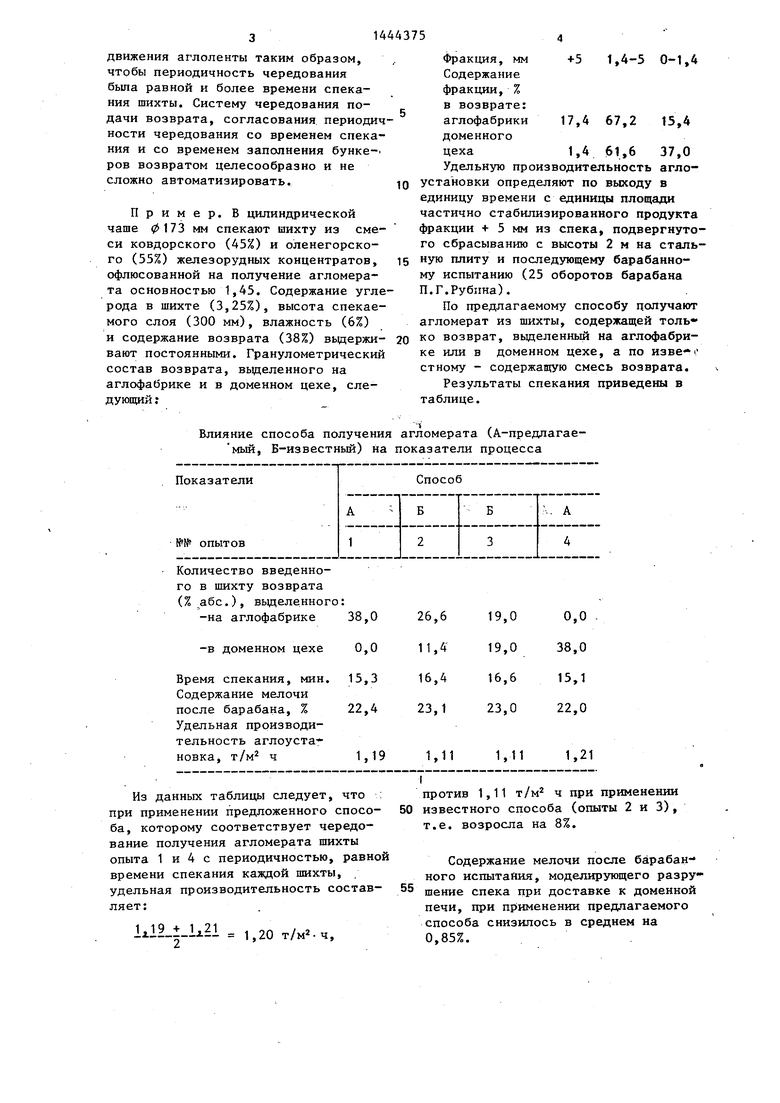

Пример. В цилиндрической чаше 0173 мм спекают шихту из смеси ковдорского (45%) и оленегорско- го (55%) железорудных концентратов, офлюсованной на получение агломерата основностью 1,45. Содержание углерода в шихте (3,25%), высота спекаемого слоя (300 мм), влажность (6%) и содержание возврата (38%) вьщержи- вают постоянными. Гранулометрический состав возврата, вьщеленного на аглофабрике и в доменном цехе, следующий :

67,2 61,6

15,4 37,0

Фракция, мм

Содержание

фракции, %

в возврате:

аглофабрики 17,4

доменного

цеха1,4

Удельную производительность агло- 0 установки определяют по выходу в единицу времени с единицы площади частично стабилизированного продукта фракции + 5 мм из спека, подвергнутого сбрасыванию с высоты 2 м на стапь- 5 ную плиту и последующему барабанному испытанию (25 оборотов барабана П.Г.Рубина).

По предлагаемому способу получают агломерат из шихты, содержащей толь 0 ко возврат, вьщеленный на аглофабрике или в доменном цехе, а по стному - содержащую смесь возврата.

Результаты спекания приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОСПЕКА | 1997 |

|

RU2111428C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Способ подготовки агломерационной шихты | 1983 |

|

SU1082848A1 |

| Способ получения агломерата | 1989 |

|

SU1601160A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Способ получения офлюсованного агломерата | 1977 |

|

SU692875A1 |

| Способ подготовки шихты для алгомерации сульфидного концентрата | 1990 |

|

SU1774961A3 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

Изобретение относится к области подготовки сьфья для доменного производства. Цель изобретения - повышение производительности и снижение содержания мелочи в агломерате. При спекании агломерата из шихты, в состав которой входит возврат, вьще- ленный на аглофабрике и в доменном цехе, производят чередование ввода , возврата из разных мест вьщеления. Например, сначала подают возврат с аглофабрики, а затем из доменного цеха, причем периодичность введения возврата устанавливают равно и более времени спекания шихты, что позволяет значительно повысить газопроницаемость шихты. 1 з.п. ф-лы, 1 табл. а (Л

Влияние способа получения агломерата (А-предлагае- мый, Б-известный) на показатели процесса

Количество введенного в шихту возврата (% абс.), вьщеленног -на аглофабрике

-в доменном цехе

Время спекания, мин. Содержание мелочи после барабана, % Удельная производительность аглоуста- новка, т/м ч

Из данных таблицы следует, что : при применении предложенного способа, которому соответствует чередование получения агломерата шихты опыта 1 и 4 с периодичностью, равной времени спекания каждой шихты, . удельная производительность составляет:

1,19

1,11

1,11

1,21

против 1,11 т/м ч при применении известного способа (опыты 2 и 3), т.е. возросла на 8%.

Содержание мелочи после барабан- ного испытания, моделирующего разру шение спека при доставке к доменной печи, при применении предлагаемого способа снизилось в среднем на 0,85%.

514443756

Формула изобретенияи снижения содержания мелочи в агломерате, введение возврата, выделен1. Способ получения агломератаного в доменном цехе, периодически из шихты, содержащей возврат, вы-чередуют с введением возврата, выделенный на аглофабрике и в домен- деленного на аглофабрике, ном цехе, включающий непрерывное2. Способ по п. 1, о т л и ч а го- введение в шихту возврата, загрузкущ и и с я тем, что периодичность шихты на аглоленту и спекание, о т -введения возврата устанавливают лишающийся тем, что, равной или более времени спекания целью повышения производительностишихты.

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТАВСЕСОЮЗНАЯглгнтке^ихшггБИБЛИО-^НА | 0 |

|

SU313847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Вегман Е.Ф | |||

| Окускование руд и концентратов | |||

| М.: Металлургия, Т976, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-23—Подача