4ib 4i 4

00 СХ) 00

Изобретение относится к цветной металлургии и может быть использовано для получения сплавов медь - фосфор.

Известные способы получения фосфористой меди характеризуются сложностью и трудоемкостью процесса, связанного с агрессивностью и большой упругостью паров фосфора, что приводит к значительным его потерям, загрязнению окружающей среды и повышению пожарной опасности.

Цель изобретения - повьшение выхода продукта и снижение содержания в нем примесей.

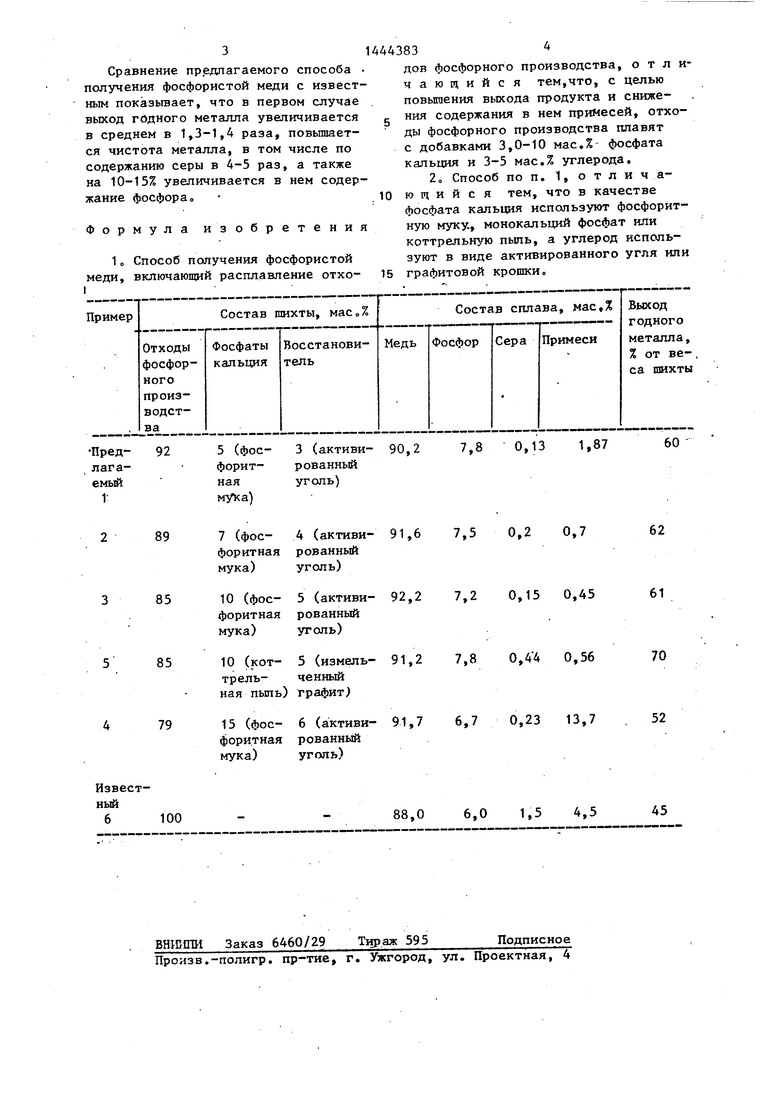

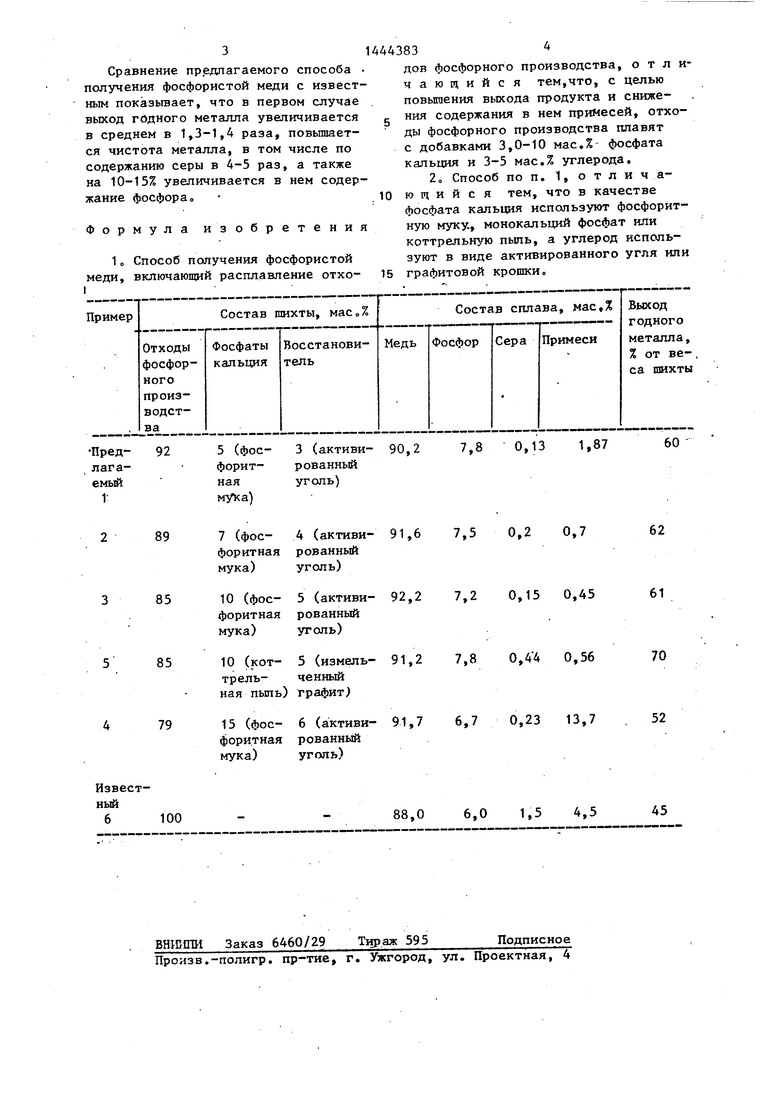

Для определения эффективности предлагаемого способа получения фос- фористой меди бьши проведены следующие экспериментальные плавки.

Пример Т„В качестве пихтовых материалов использованы: отходы фосфорного производства соста- ,ва, мас,%: медь 77,7, фосфор - 12,7, остальное двуокись кремния, хлориды и фториды ал1Шиния, магния, кальция и других элементов 5 фосфоритная мука и восстановитель - углерод в виде активированного древесного угля марки БАУ-10 в количествах 5 и 3% от веса шихты соответственно. Плавку проводили в лабораторной шихтной печи типа СШОЛ с графитовым тиглем емкостью 1,0 кг в атмосферных условиях Температура расплава составляла 1100 1200 С, Время плавки 1 ч. Состав полученного сплава медь - фосфор следующий, мас,%: медь 90,2, фосфор 7,8, сера 0,13, примеси остальное. Выход годного металла составил 60%.

Пример 2.В качестве шихтовых материалов были использованы отходы фосфорного производства того же состава, фосфоритная мука и активированный уголь, причем последние два компонента брали в количествах 7 и 4% от веса шихты соответственно. Плавку проводили в указанной печи по той же методике. При этом бьш получен сплав медь - фосфор следующего состава, мас,%: медь 91,6, фосфор 7,5;сера 0,2, примеси остальное. Выход годного металла составлял 62% от веса загруженной шихты,

Пример 3, 11 ихтовые материалы брали того же состава, причем фосфоритную муку и активированный уголь вводили в количествах 10 и 5% от веса шихты соответственно. Плавку проводили в тех же условиях по одинаковой методике. Полученный сплав имел следующий состав, мас.%:

медь 92,22, фосфор 7,15, сера 0,15,. примеси остальное. Выход годного металла составлял 61%,

Пример 4,В плавке были использованы шихтовые материалы аналогичного состава, однако фосфоритную муку и активированный: уголь брали в количествах 15 и 6% от веса шихты соответственно. Плавку проводили в тех же условиях по указанной

ранее методике. Полученный сплав имел следующий состав, мас.%: медь 91,7, фосфор 6,7, сера 0,23, примеси остальное. Выход годного металла составлял 52%.

Пример 5.В качестве шихтовых материалов взяты отходы фосфорного производства состава, мас.%: медЬ 76,0, фосфор 11,2, остальное двуокись кремния, хлориды и фториды

алюминия, магния, кальция, коттрель- ная пьть и измельченньй графит в количествах 10 и 5% от веса шихты соответственно.

Плавку проводили в промышленной

ИНДУК1ЩОННОЙ печи типа ИЛТ емкостью 200кг(по меди)о Температура расплава 1100-1200°С. Время расплавления на холодной печи составляло 1,5 ч. Полученный сплав имел такой состав,

масо%: медь 91,20, фосфор 7,8, сера 0,44, примеси остальное. Выход годного металла составил 70% от веса ГЛИХТЫо

Пример 6 (известный). В качестве вшхты взяты только отходы фосфорного производства следующего состава, мас.%: медь 80,0, фосфор 10,1, остальное двуокись кремния, хлориды

и фториды алюминия, магния, кальция. Плавку проводили в лабораторной шахтной печи типа СШОЛ с графитовым тиглем емкостью 1,0 кг в среде нейтрального газа аргона Аргон подавали через шланг под давлением 1 атм в тече- ние .всей плавки. Температура расплав ва составляла 1100-1200°С. Время плавки 1 ч о Полученный сплав имел состав, мас,%: медь 88,0, фосфор 6,5,

сера 1,5, примеси остальное. Выход годного металла составлял 45% of веса шихты.

Результаты примеров приведены в таблице

Сравнение предлагаемого способа получения фосфористой меди с известным покаэьгаает, что в первом случае выход годного металла увеличивается в среднем в 1,3-1,4 раза, повьппает- ся чистота металла, в том числе по содержанию серы в 4-5 раз, а также на 10-15% увеличивается в нем содержание фосфора

Формула изобретения

1 о Способ получения фосфористой меди, включающий расплавление отхо

дов фосфорного производства, отличающийся тем,что, с целью повышения выхода продукта и снижения содержания в нем примесей, отходы фосфорного производства плавят с добавками 3,0-10 мас,%- фосфата кальция и 3-5 мас.% углерода,

2о Способ по п. 1, отличающийся тем, что в качестве фосфата кальция используют фосфоритную муку., монокальций фосфат или коттрельную пыль, а углерод используют в виде активированного угля или графитовой крошкио

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки меди и ее сплавов | 1990 |

|

SU1735410A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-ФОСФОРНОЙ ЛИГАТУРЫ | 1996 |

|

RU2108403C1 |

| Шихта для производства доменного феррофосфора | 1990 |

|

SU1765174A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-ФОСФОРНОЙ ЛИГАТУРЫ | 2000 |

|

RU2171310C1 |

| Способ получения фосфористой меди | 1977 |

|

SU668963A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Шихта для получения фосфористого ферросплава | 1991 |

|

SU1836480A3 |

Изобретение относится к области цветной металлургии и может использоваться для получения сплавов медь - фосфор. Цель изобретения - по- вьшение выхода годного продукта и снижение содержания в нем примесей. Пель достигается за счет улучшения разделения металлической и шлаковой фаз и уменьшения окисления компонентов шихты, что обеспечивается введением в шихту фосфатов кальция и углерода. Выход годного металла повьш1а- ется в 1,3-1,4 раза при значительном снижении содержания серы в металле. 1 з.п- ф-лы, 1 табл. с (Л

ВНтшИ Заказ 6460/29 595

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

| Курдюмов А.В | |||

| и дро Литейное производство цветных и редких металлов | |||

| М.: Металлургия, 1972, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Способ получения фосфористой меди | 1977 |

|

SU668963A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-03-16—Подача