6. t

Од

;о

Изобретение относится к металлургии и литейному производству, в частности к составам низкоуглеродистых литейных сталей, предназначенных для изготовления ответственных фасонных отливок, применяемых в нефтеперерабатывающем оборудовании, эксплуатируемом в условиях низких температур.

Цель изобретения - повышение хла- дрстойкости и уменьшение склонности к трещинообразованию за счет измельчения структуры металла.

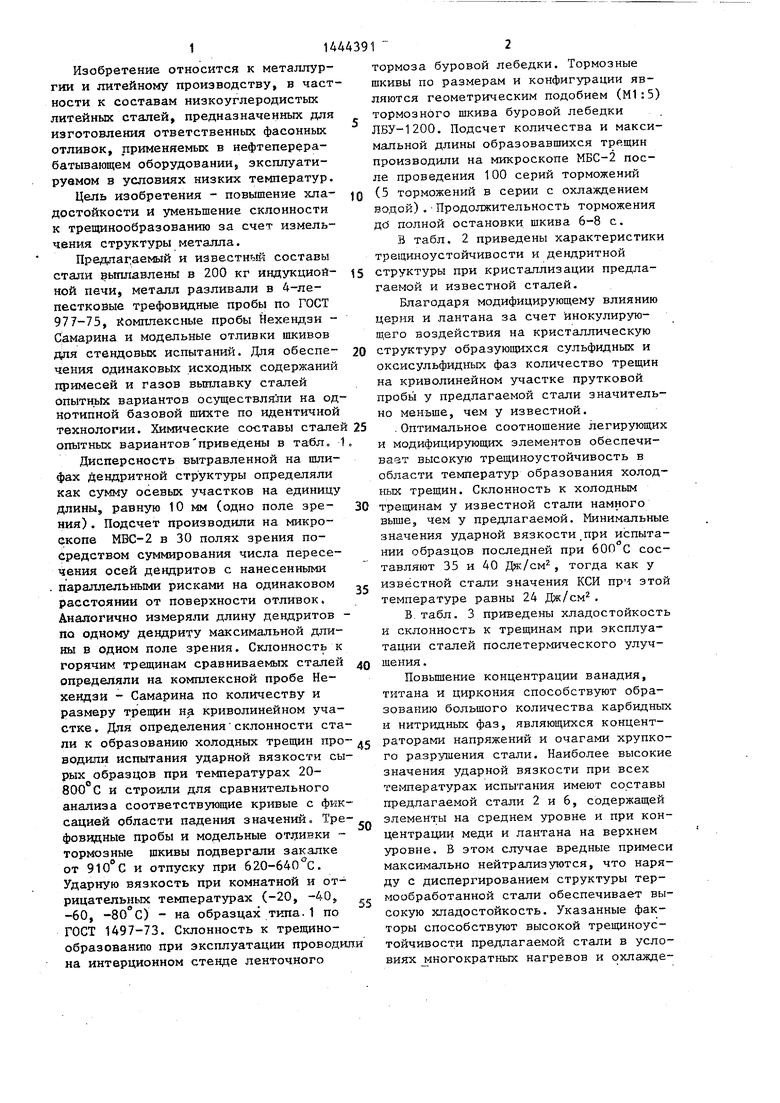

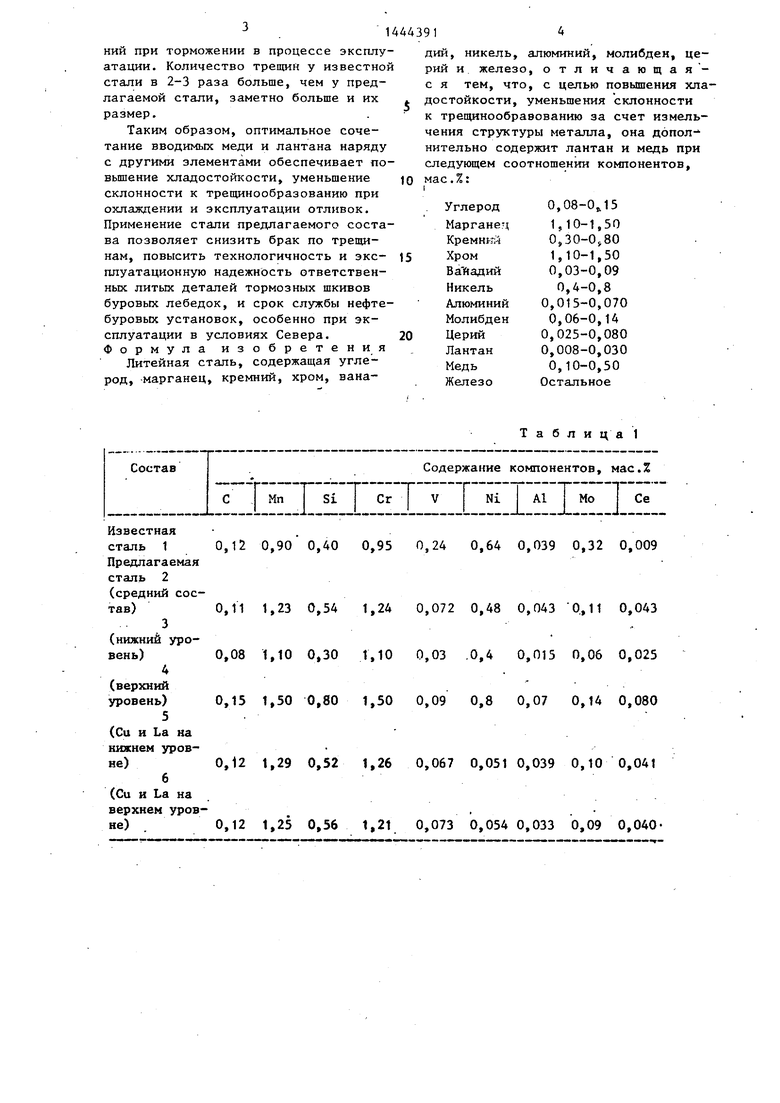

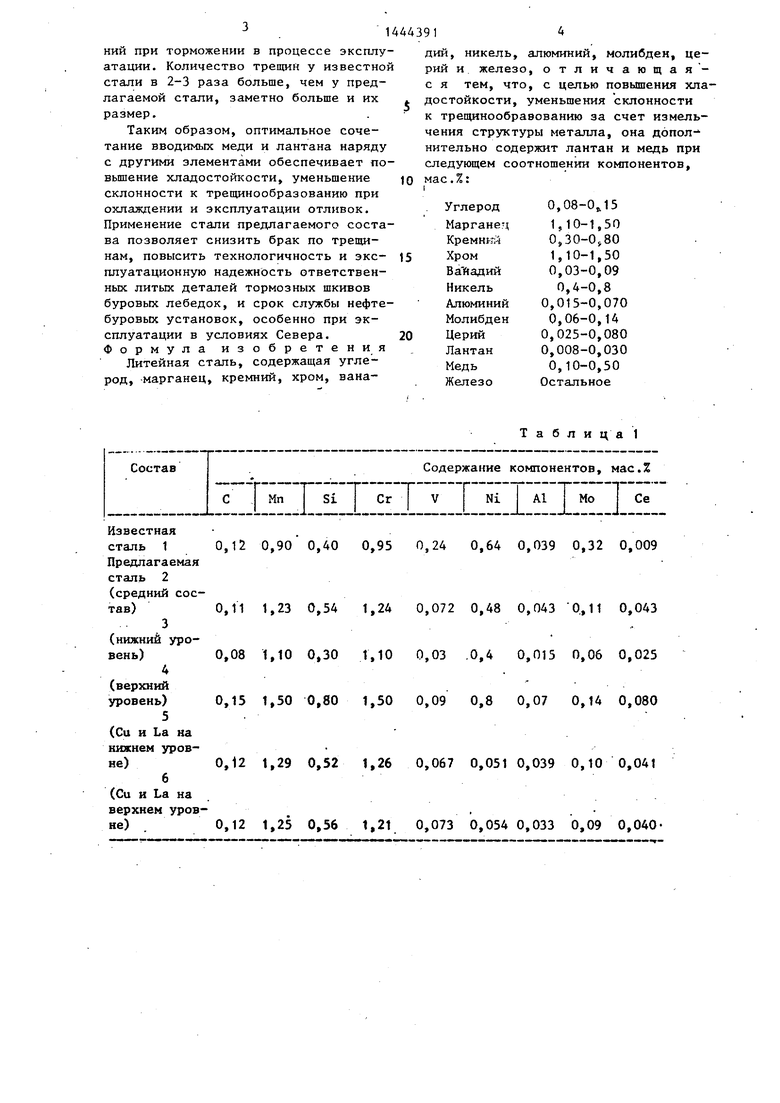

Предлагаемый и известный составы стали еьтлавлены в 200 кг индукциой- ной печи, металл разливали в 4-ле- пестковые трефовидные пробы по ГОСТ 977-75, Комплексные пробы Нехендзи - Самарина и модельные отливки шкивов дан стендовых испытаний. Для обеспечения одинаковых исходных содержаний примесей и газов вьшлавку сталей опытньГх вариантов осуществляли на однотипной базовой шихте по идентичной технологии. Химические составы стале опытных вариантов призедены в табл.

Дисперсность вытравленной на шлифах дендритной структуры определяли как сумму осевых участков на единицу длины, равную 10 мм (одно поле зрения) . Подсчет производили на микро- екопе МБС-2 в 30 полях зрения посредством суммирования числа пересечения осей дендритов с нанесенными параллельными рисками на одинаковом расстоянии от поверхности отливок. Аналогично измеряли длину дендритов по одному дендриту максимальной длины в одном поле зрения. Склонность к горячим трещинам сравниваемых сталей определяли на комплексной пробе Не- хендзй - Самарина по количеству и размеру трещин на криволинейном участке , Для определения склонности ста

o

5

0

5

0

5

0

тормоза буровой лебедки. Тормозные шкивы по размерам и конфигурации являются геометрическим подобием (Ml:5) тормозного шкива буровой лебедки ЛБУ-1200. Подсчет количества и максимальной длины образовавшихся трещин производили на микроскопе МБС-2 после проведения 100 серий торможений (5 торможений в серии с охлаждением водой).Продолжительность торможения дс) полной остановки шкива 6-8 с.

В табл. 2 приведены характеристики трещиноустойчивости и дендритной структуры при кристаллизации предлагаемой и известной сталей.

Благодаря модифицирующему влиянию церия и лантана за счет йнокулирую- щего воздействия на кристаллическую структуру образующихся сульфидных и оксисульфидных фаз количество трещин на криволинейном участке прутковой пробы у предлагаемой стали значительно меньше, чем у известной.

.Оптимальное соотношение легирующих и модифицирующих злементов обеспечивает высокую трещиноустойчивость в области температур образования холодных трещин. Склонность к холодным трещинам у известной стали намного вьш1е, чем у предлагаемой. Минимальные значения ударной вязкости .при испытании образцов последней при 600 С составляют 35 и 40 Дж/см, тогда как у известной стали значения КСИ прч этой температуре равны 24 Дж/см.

В.табл. 3 приведены хладостойкость и склонность к трещинам при эксплуатации сталей послетермического улучшения .

Повьш1ение концентрации ванадия, титана и циркония способствуют образованию большого количества карбидных и нитридных фаз, являющихся концент

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| Литейная цементуемая сталь | 1978 |

|

SU767230A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2439193C1 |

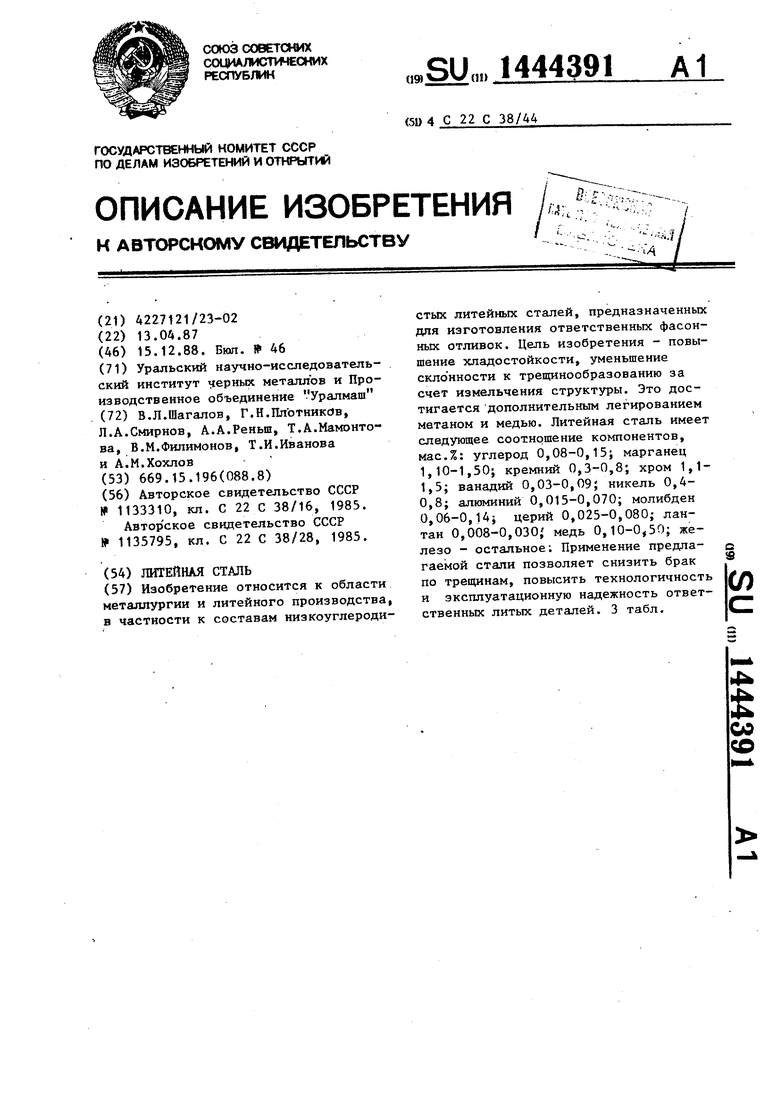

Изобретение относится к области металлургии и литейного производства, в частности к составам низкоуглеродистых литейных сталей, предназначенных для изготовления ответственных фасонных отливок. Цель изобретения - повышение хладостойкости, уменьшение скло нности к трещинообразованию за счет измельчения структуры. Это достигается дополнительным легированием метаном и медью. Литейная сталь имеет следующее соотношение компонентов, мас.%: углерод 0,08-0,15; марганец 1,10-1,50; кремний 0,3-0,8; хром 1,1- 1,5; ванадий 0,03-0,09; никель 0,4- 0,8; алюминий 0,015-0,070; молибден 0,06-0,14; церий 0,025-0,080; лантан 0,008-0,030, медь 0,10-0,50; железо - остальное; Применение предлагаемой стали позволяет снизить брак по трещинам, повысить технологичность и эксплуатационную надежность ответственных литых деталей. 3 табл. с «9 (Л

ли к образованию холодных трещин про- g раторами напряжений и очагами хрупководили испытания ударной вязкости сырых образцов при температурах 20- 800 С и строили для сравнительного анализа соответствующие кривые с фиксацией области падения значений. Трефовидные пробы и модельные oTjjnsKH тормозные шкивы подвергали зак.алке от 910° С и отпуску при 6 20-640 с. Ударную вязкость при комнатной и отрицательных температурах (-20, -40, -60, -80 С) - на образцах типа.1 по ГОСТ 1497-73. Склонность к трещинообразованию при эксплуатации проводили на интерционном стенде ленточного

50

55

го разрушения стали. Наиболее высокие значения ударной вязкости при всех температурах испытания имеют составы предлагаемой стали 2 и 6, содержащей элементы на среднем уровне и при концентрации меди и лантана на верхнем уровне. Б этом случае вредные примеси максимально нейтрализуются, что наряду с диспергированием структуры тер- мообработанной стали обеспечивает высокую хладостойкость. Указанные факторы способствуют высокой трещиноустойчивости предлагаемой стали в условиях многократных нагревов и охлажде0

5

го разрушения стали. Наиболее высокие значения ударной вязкости при всех температурах испытания имеют составы предлагаемой стали 2 и 6, содержащей элементы на среднем уровне и при концентрации меди и лантана на верхнем уровне. Б этом случае вредные примеси максимально нейтрализуются, что наряду с диспергированием структуры тер- мообработанной стали обеспечивает высокую хладостойкость. Указанные факторы способствуют высокой трещиноустойчивости предлагаемой стали в условиях многократных нагревов и охлажде .1

НИИ при торможении в процессе эксплуатации. Количество трещин у известной стали в 2-3 раза больше, чем у предлагаемой стали, заметно больше и их размер.

Таким образом, оптимальное сочетание вводимых меди и лантана наряду с другими элементами обеспечивает по- вьш1ение хладостойкости, уменьшение склонности к трещинообразованию при охлаждении и эксплуатации отливок. Применение стали предлагаемого состава позволяет снизить брак по трещинам, повысить технологичность и экс- плуатационную надежность ответственных литьпс деталей тормозных шкивов буровых лебедок, и срок службы нефтебуровых установок, особенно при эксплуатации в условиях Севера. Формула изобретения

Литейная сталь, содержащая углерод, марганец, кремний, хром, вана

0,12 0,90 0,40 0,11 1,23 0,54

0,08 1,10 0,30

0,15 1,50 0,80

0,12 1,29 0,52

0,12 1,25 0,56

дий, никель, алюминий, молибден, церий и железо, отличающая - с я тем, что, с целью повышения хладостойкости, уменьшения склонности к трещинообравованию за счет измельчения структуры металла, она допол нительно содержит лантан и медь при следующем соотношении компонентов, мас.%:

0,08-OJ5

0,015-0,070 0,06-0,14

0,025-0,080

0,008-0,030 0,10-0,50

Остальное

Таблица 1

0,95 0,24 0,64 0,039 0,32 0,009

1,24 0,072 0,48 0,043 0., 11 0,043

1,10 0,03 .0,4 0,015 0,06 0,025

1,50 0,09 0,8 0,07 0,14 0,080

1,26 0,067 0,051 0,039 0,10 0,041

1,21 0,073 0,054 0,033 0,09 0,040

| Сталь | 1982 |

|

SU1133310A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1983 |

|

SU1135795A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-13—Подача