СП

00

Од

si

Фие.1

Изобретение относится к обработке металлов давлением, в частности: к оснастке для гофрирования листового материала,

Цель изобретения - повышение качества изделий за счет обеспечения регулировки растяжения материала.

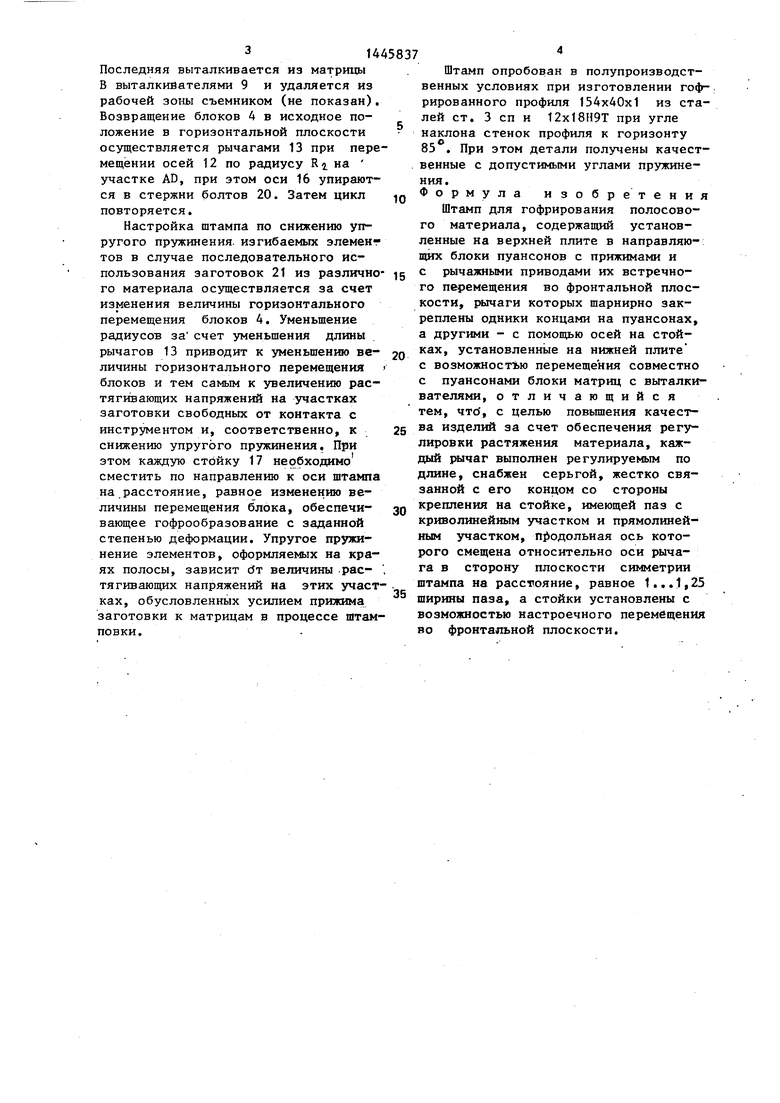

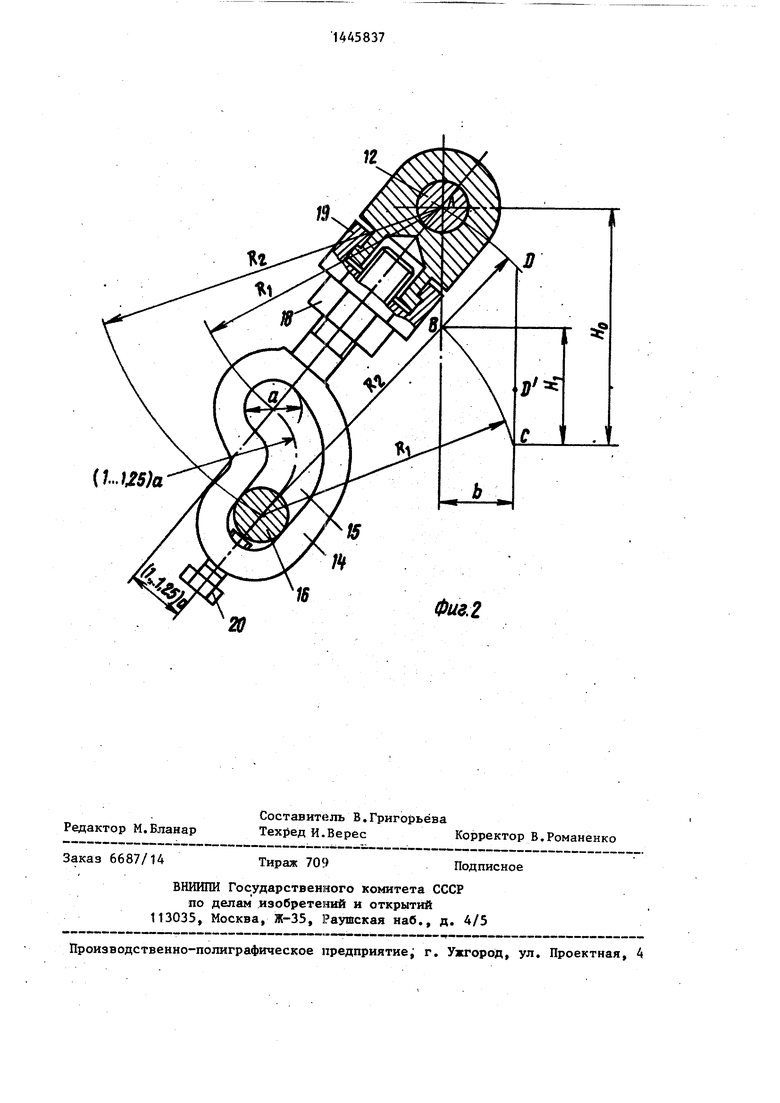

На фиг. 1 в левой части показан штамп с положением заготовки и инструмента в исходном состоянии (в левой части), в конце процесса гофрирования (в правой части) JIна фиг,2 рычаг с серьгой и траектория движени его верхней оси. . .

Штамп для гофрирования полосовог материала состоит из верхней 1 и нижней, 2 плит с установленными на них направляющими планками 3, блоков 4 с пуансонами 5 и прижимами 6, ус- тановленных в направляющих планках 3 на верхней плите, блоков 7 с матрицами 8, выталкивателями 9- и упором 10, На кронштейнах 11 блоков 4 шар- ннрно закреплены с помощью осей 12 рычаги 13 рычажного привода с серьгами 14 на конце,имеющими пазы 15 с прямолинейным и криволинейным участ-- ками. Серьги 14 надеты на оси 16, закрепленные в стойках 17. Ось прямо- линейного участка паэа 15 серьги: 14 и ось рычага 13 разнесены на расстояние, равное 1-1,25 а, где а - ширина паза 15, Рычаги 13 выполнены регулируемыми с помощью гаек 18 и 19. Стойки.установлены с возможностью регулировочного перемещения во фронтальной плоскости.

Величина паза серег 14 регулируется болтом 20 в зависимости от хода ползуна пресса.

Если смещение осей рычага и паза меньше а, то размер рычага Rj при гофрировании материала с растяжением (последнее необходимо для снижения упругого пружинения изогнутых элементов профиля) жестко не фиксируется и перемещение блоков в горизонтальной плоскости идет не по заданному закону, а произвольно - под действием результирующих от растягивающих сил, приложенных к перетяжным радиуса:м матриц. В этом случае ось выходит из криволинейного участка паза 15, рыча ги 13 находятся в свободном состоя- н:ии, требуемое растяжение материала не обеспечивается, а получаемая его величина зависит от сил трения в опоных поверхностях блоков и подклад

Q 15

20 25 30 г

д

0

5

ных плит. Углы пружинения изогнутых элементов получаются в.1,5-2 раза выше, чем при гофрировании с предельно допустимой величиной растяжения, огт раниченной равномерной деформацией в момент начала образования шейки при испытании листового материала на растяжение.

Если смещение осей рычага и паза равно а, то размер R жестко фиксируется и выход осей 16 из криволинейных участков пазов 15 не наблюдается. Стрела прогиба траектории движения оси 12 на участок CD, при раскрытии штампа составляет не более 1 мм, деформация рычагов не наблюдается.

При смещении осей рычага и паза, равном (J,3-1,4)a, наблкщается растяжение резьбовой части рычагов 13 (фиг. 1), а при смещении 1,5а вьппе при раскрытии штампа рычаги на этих учас тках разрушаются.

Штамп работает следующим образом.

Полосовую заготовку укладьшают на матрицы 8, досылая ее до постоянного упора 10. При движении вниз верхней плиты 1 прижимы 6 прижимают заготовку к матрицам 8, а пуансоны 5 начинают перемещаться только в вертикальной плоскости, при этом оси 12 перемещаются по участку АВ, которьй зависит от хода полззша (Hf,) в период горизонтального перемещения инструмента. Серьги 14 разворачиваются на осях 16, увеличивая тем самым угол между рычагами 13 и вертикалью до .

При установлении осей 12 в точке В оси 16 упираются в верхние торцы пазов 15, при зтом серьги как-бы замыкаются и жестко фиксируют межосевой размер R рычагов 13, а блоки 4 начинают перемещаться в горизонтальной плоскости на величину В, обусловленную набором металла в стенку гофру, с заданной степенью деформации. По окончании процесса формообразования штамп размыкается. На участке CD оси 16 выходят из замков пазов 15, причем на участке CD верхняя часть блоков 4 перемещается только в вер- тиклальной плоскости. Искривление траектории движения осей 12 на участке CD происходит за счет упругой деформации рычагов 13, так как в данный период процесса левый и правый блоки связаны между собой еще находящейся в матрицах отштампованной деталью 22.

314

Последняя выталкивается из матрицы В выталкийателями 9 и удаляется из рабочей зоны съемником (не показан). Возвращение блоков 4 в исходное положение в горизонтальной плоскости осуществляется рычагами 13 при перемещении осей 12 по радиусу R на участке AD, при этом оси 16 упираются в стержни болтов 20. Затем цикл повторяется.

Настройка штампа по снижению упругого пружинения. изгибаемых элеменг- тов в случае последовательного использования заготовок 21 из различного материала осуществляется за счет изменения величины горизонтального перемещения блоков 4. Уменьшение радиусов за счет уменьшения длины рычагов 13 приводит к уменьшению величины горизонтального перемещения блоков и тем самым к увеличению растягивающих напряжений на участках заготовки свободных от контакта с инструментом и, соответственно, к снижению упругого прзпншения. При этом каждую стойку 17 необходимо сместить по направлению к оси штампа на расстояние, равное изменению величины перемещения блока, обеспечивающее гофрообразование с заданной степенью деформации. Упругое пружи- нение элементов, оформляемых на краях полосы, зависит dT величины .рас- тягивающих напряжений на этих участках, обусловленных усилием прижима заготовки к матрицам в процессе штамповки.

Штамп опробован в полупроизводственных условиях при изготовлении гофрированного профиля 154x40x1 из сталей ст. 3 СП и 12х18Н9Т при угле наклона стенок профиля к горизонту 85 . При этом детали получены качественные с допустимыми углами пружине- ния. Формула изобретения

Штамп для гофрирования полосового материала, содержащий установленные на верхней плите в направляющих блоки пуансонов с приткимами и с рычажными приводами их встречного перемещения во фронтальной плоскости, рычаги которых шарнирно закреплены одники концами на пуансонах, а другими - с помощью осей на стойках, установленные на нижней плите с возможностью перемещения совместно с пуансонами блоки матриц с выталкивателями, отличающийся тем, чтб, с целью повьш1ения качества изделий за счет обеспечения регулировки растяжения материала, каждый лялчаг выполнен регулируемым по длине, снабжен серьгой, жестко связанной с его концом со стороны крепления на стойке, имеющей паз с криволинейным участком и прямолинейным участком, продольная ось которого смещена относительно оси рычага в сторону плоскости симметрии штампа на расстояние, равное 1... 1,25 ширины паза, а стойки установлены с возможностью настроечного перемещения во фронтальной плоскости.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕМЕННО-ГОФРИРОВАННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2451570C9 |

| Штамп для гофрирования длинномерных заготовок | 1982 |

|

SU1094646A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2147961C1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ, ИЗГИБ И ПРУЖИНЕНИЕ (ВАРИАНТЫ) | 2005 |

|

RU2344404C2 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| Способ изготовления листа с гофрами | 1988 |

|

SU1590159A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| Штамп для гибки деталей из штучных листовых заготовок | 1983 |

|

SU1144744A1 |

| Способ изготовления деталей с гофрами из листовой заготовки | 1985 |

|

SU1324715A1 |

Изобретение относится к обработке металлов давлением, в частности, к оснастке для гофрирования листового материала. Цель - повышение качества изделий за счет обеспечения регулировки растяжения материала. Штамп содержит пуансоны 5, установленные в направляющих 3 на верхней плите 1,связанные шар- нирно с рычагами (Р) 13. Р 13 имеют серьги 14 с пазами 15, имеющими прямолинейные и криволинейные участки. Оси каждого рычага и прямолинейного паза 15 отстоят одна от другой на величину 1-1,25 ширины паза. Это обеспечивает жесткую фиксацию Р 13 на криволинейном участке паза 15 в начале деформирования. Пуансоны 5 при этом сближаются по заданному закону. Для настройки на другой закон растяжения материала изменяется длина Р 13 и перемещаются стойки 17. 2 ил. а сл

Редактор М.Бланар

Состав HT«Jль В. Григорьева

Техред И,Верес Корректор В.Романенко

Заказ 6687/14

Тираж 709

ВНИИПИ Государственного комитета СССР

по делам изобрете1 Шй и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Устройство для изготовления гофрированных изделий | 1980 |

|

SU946726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1987-04-10—Подача