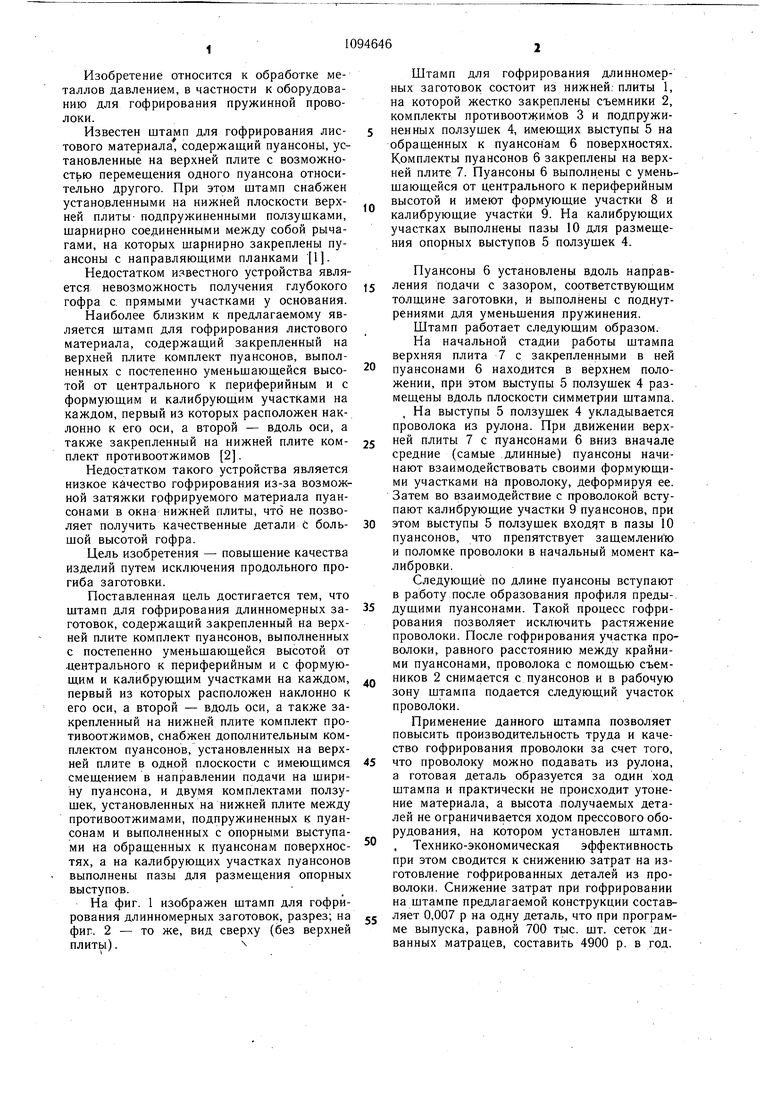

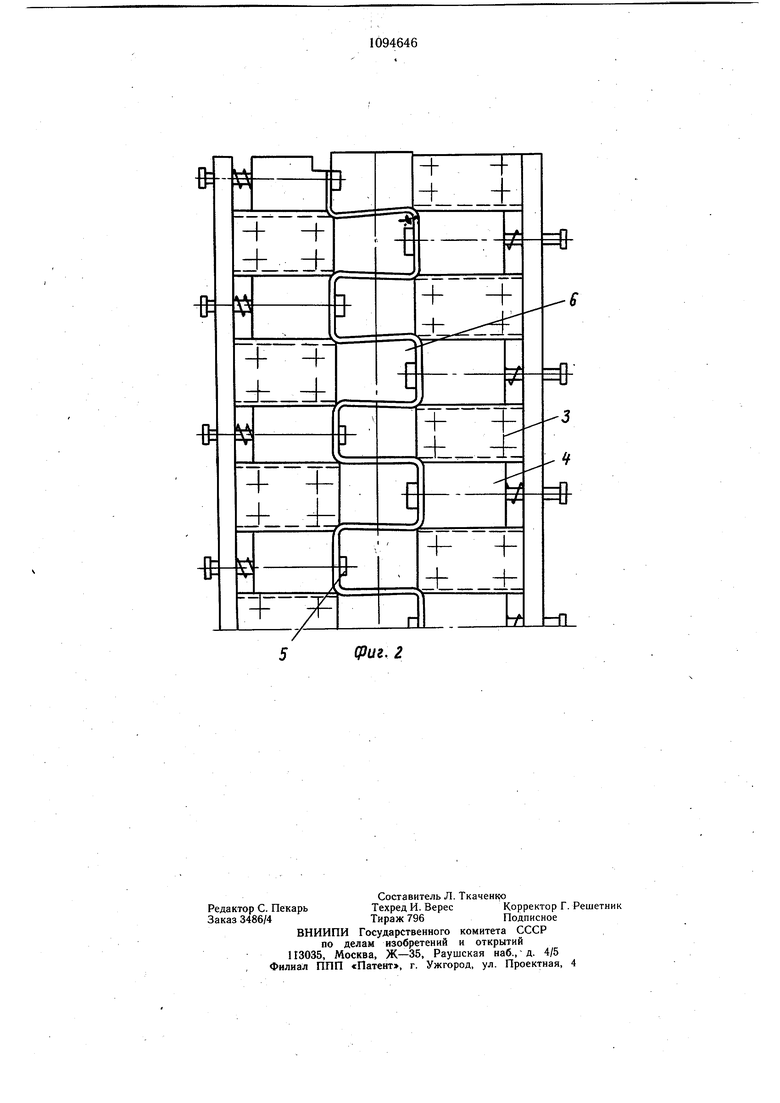

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гофрирования пружинной проволоки. Известен штамп для гофрирования листового материала содержащий пуансоны, установленные на верхней плите с возможкост ю перемещения одного пуансона относительно другого. При этом щтамп снабжен установленными на нижней плоскости верхней плиты- подпружиненными ползущками, шарнирно соединенными между собой рычагами, на которых шарнирно закреплены пуансоны с направляющими планками . Недостатком известного устройства является невозможность получения глубокого гофра с, прямыми участками у основания. Наиболее близким к предлагаемому является штамп для гофрирования листового материала, содержащий закрепленный на верхней плите комплект пуансонов, выполненных с постепенно уменьшающейся высотой от центрального к периферийным и с формующим и калибрующим участками на каждом, первый из которых расположен наклонно к его оси, а второй - вдоль оси, а также закрепленный на нижней плите комплект противоотжимов 2. Недостатком такого устройства является низкое качество гофрирования из-за возможной затяжки гофрируемого материала пуансонами в окна нижней плиты, что не позволяет получить качественные детали С больщой высотой гофра. Цель изобретения - повышение качества изделий путем исключения продольного прогиба заготовки. Поставленная цель достигается тем, что штамп для гофрирования длинномерных заготовок, содержащий закрепленный на верхней плите комплект пуансонов, выполненных с постепенно уменьшающейся высотой от .центрального к периферийным и с формующим и калибрующим участками на каждом, первый из которых расположен наклонно к его оси, а второй - вдоль оси, а также закрепленный на нижней плите комплект противоотжимов, снабжен дополнительным комплектом пуансонов, установленных на верхней плите в одной плоскости с имеющимся смещением в направлении подачи на ширину пуансона, и двумя комплектами ползушек, установленных на нижней плите между противоотжимами, подпружиненных к пуансонам и выполненных с опорными выступами на обращенных к пуансонам поверхностях, а на калибрующих участках пуансонов выполнены пазы для размещения опорных выступов. На фиг. 1 изображен штамп для гофрирования длинномерных заготовок, разрез; на фиг. 2 - то же, вид сверху (без верхней ПЛИТЬ) . Штамп для гофрирования длинномерных заготовок состоит из нижней; плиты 1, на которой жестко закреплены съемники 2, комплекты противоотжимов 3 и подпружиненных ползу щек 4, имеющих выступы 5 на обращенных к пуансонам 6 поверхностях. Комплекты пуансонов 6 закреплены на верхней плите 7. Пуансоны 6 выполнены с уменьшающейся от центрального к периферийным высотой и имеют формующие участки 8 и калибрующие участки 9. На калибрующих участках выполнены пазы 10 для размещения опорных выступов 5 ползущек 4. Пуансоны 6 установлены вдоль направления подачи с зазором, соответствующим толщине заготовки, и выполнены с поднутрениями для уменьшения пружинения. Штамп работает следующим образом. На начальной стадии работы штампа верхняя плита 7 с закрепленными в ней пуансонами 6 находится в верхнем положении, при этом выступы 5 ползушек 4 размещены вдоль плоскости симметрии щтампа. , На выступы 5 ползушек 4 укладывается проволока из рулона. При движении верхней плиты 7 с пуансонами 6 вниз вначале средние (самые длинные) пуансоны начинают взаимодействовать своими формующими участками на проволоку, деформируя ее. Затем во взаимодействие с проволокой вступают калибрующие участки 9 пуансонов, при этом выступы 5 ползушек входят в пазы 10 пуансонов, что препятствует зaщeмлeниto и поломке проволоки в начальный момент калибровки. Следующие по длине пуансоны вступают в работу после образования профиля предыдущими пуансонами. Такой процесс гофрирования позволяет исключить растяжение проволоки. После гофрирования участка проволоки, равного расстоянию между крайними пуансонами, проволока с помощью съемников 2 снимается с пуансонов и в рабочую зону штампа подается следующий участок проволоки. Применение данного штампа позволяет повысить производительность труда и качество гофрирования проволоки за счет того, что проволоку можно подавать из рулона, а готовая деталь образуется за один ход штампа и практически не происходит утонение материала, а высота получаемых деталей не ограничивается ходом прессового оборудования, на котором установлен штамп. Технико-экономическая эффективность при этом сводится к снижению затрат на изготовление гофрированных деталей из проволоки. Снижение затрат при гофрировании на штампе предлагаемой конструкции составляет 0,007 р на одну деталь, что при программе выпуска, равной 700 тыс. шт. сеток диванных матрацев, составить 4900 р. в год.

. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп последовательного действия | 1986 |

|

SU1382544A1 |

| Штамп для гибки деталей из штучных листовых заготовок | 1983 |

|

SU1144744A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| Штамп для листовой штамповки | 1979 |

|

SU863086A1 |

| Отрезной штамп | 1989 |

|

SU1668062A1 |

ШТАМП ДЛЯ ГОФРИРОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК, содержащий закрепленный на верхней плите комплект пуансонов, выполненных с постепенно уменьшающейся высотой от центрального к периферийным и с формующим и калибрующим участками на каждом, первый из которых расположен наклонно к его оси, а второй - вдоль оси, а также закрепленный на нижней плите комплект противоотжимов, отличающийся тем, что, с целью повышения качества изделий путем исключения продольного прогиба, он снабжен дополнительным комплектом пуансонов, установленных на верхней плите в одной плоскости с имеющимся смещением в направлении подачи на ширину пуансона, и двумя комплектами ползушек, установленных на нижней плите между противоотжимами, подпружиненных к пуансонам и выполненных с опорными выступами на обращенных к пуансонам поверх. ностях, а на калибрующих участках пуансонов выполнены пазы для размещения опорных выступов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для гофрирования полосового материала | 1979 |

|

SU935165A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для гофрирования полос | 1974 |

|

SU521968A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-21—Подача