1

Изобретение относится к обработке металлов давлением и может быть использовано в промышленности для изготовления гофрированной в продольном направлении ленты неограниченной длины.

Известен штамп для изготовления гофрированной ленты, содержащий Формообразующую рабочую часть, впадины и выступы которой имеют переменную ширину и высоту в продольном направлении, а выступы и впадины калибрующей части - постоянную ширину, и высоту 1 .

Однако на данном штампе не представляется возможным получить гофрированную полосу большей ширины, содержащую более 5-6 гофров, так как в работе одновременно участвуют все выступы пуансона, жестко связанные между собой, и усилие трения при переформовке разрывает гофрированную полосу по продольной оси.

Нсшболее близким к предлагаемому является устройство для гофрирования полосового материала, содержащее установленную на корпусе матрицу, с периодическими впадинами на рабочей поверхности и набор параллельноустановленных равновеликих пуансонов с

рабочими ребрами,имеющих каждый привод, содержащий копир 2 .

Однако в случае необходимости получения продольного гофрирования полос материала это устройство, если и осуществит процесс формообразования, то обязательно с утонением материала в местах резкого перехода полосового материала в гофрированньй независимо

0 от глубины и ширины гофров. Поэтому невозможно обеспечить процесс формообразования гофров с большой глубиной или гофрирование полосового материала большой ширины, что связано с рез5ким растяжением крайних зон по ширине материала, которое не должно выходить за пределы упругой деформации гофрируемого материала.

Цель изобретения - расширение тех0нологических возможностей устройства за счет обеспечения получения продольных гофров.

Указанная цель достигается тем, что устройство снабжено .закрепленной

5 на корпусе со стороны подачи материала перпендикулярно ее направлению осью, на которой шарнирно установлены пуансоны, копиры расположены на пуансонах с противоположной от оси 0 стороны, а рабочие ребра пуансонов

И впадины матриц выполнены плавно увеличивающейся-высоты в направлении подачи материала.

С целью расширения диапазона получаемых гофров рабочие ребра пуансонов и соответствующие им впадины матриц вьшолнены различной высоты в поперечном направлении.

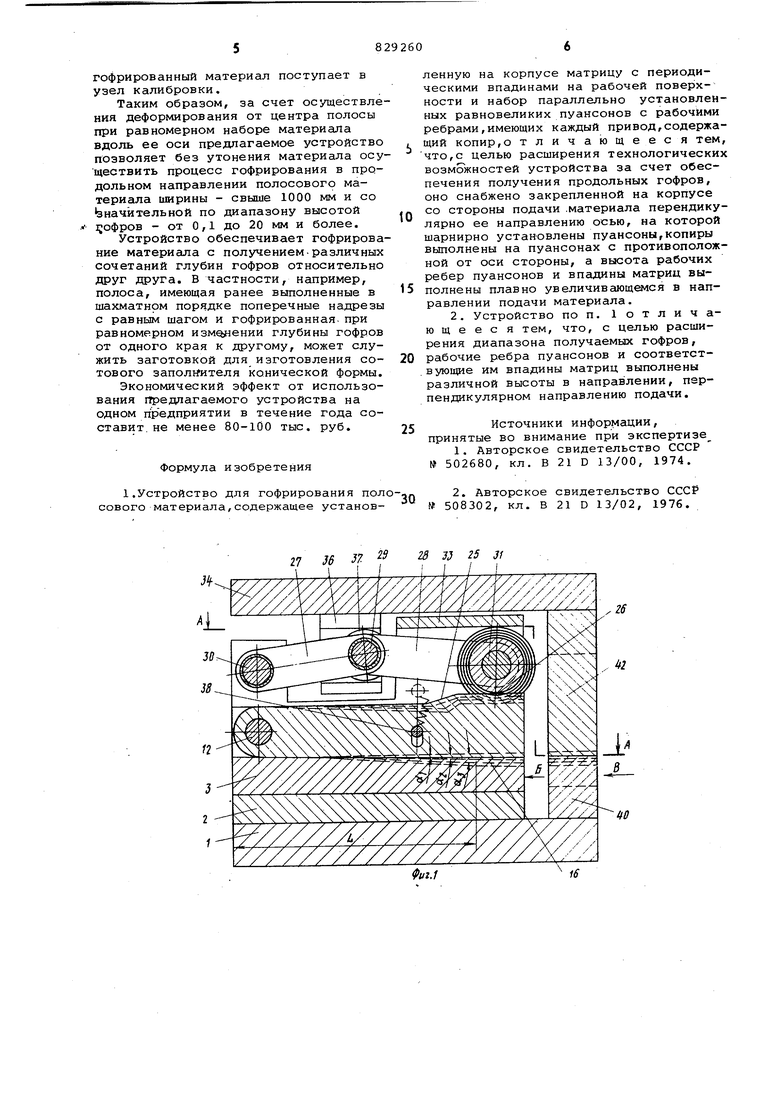

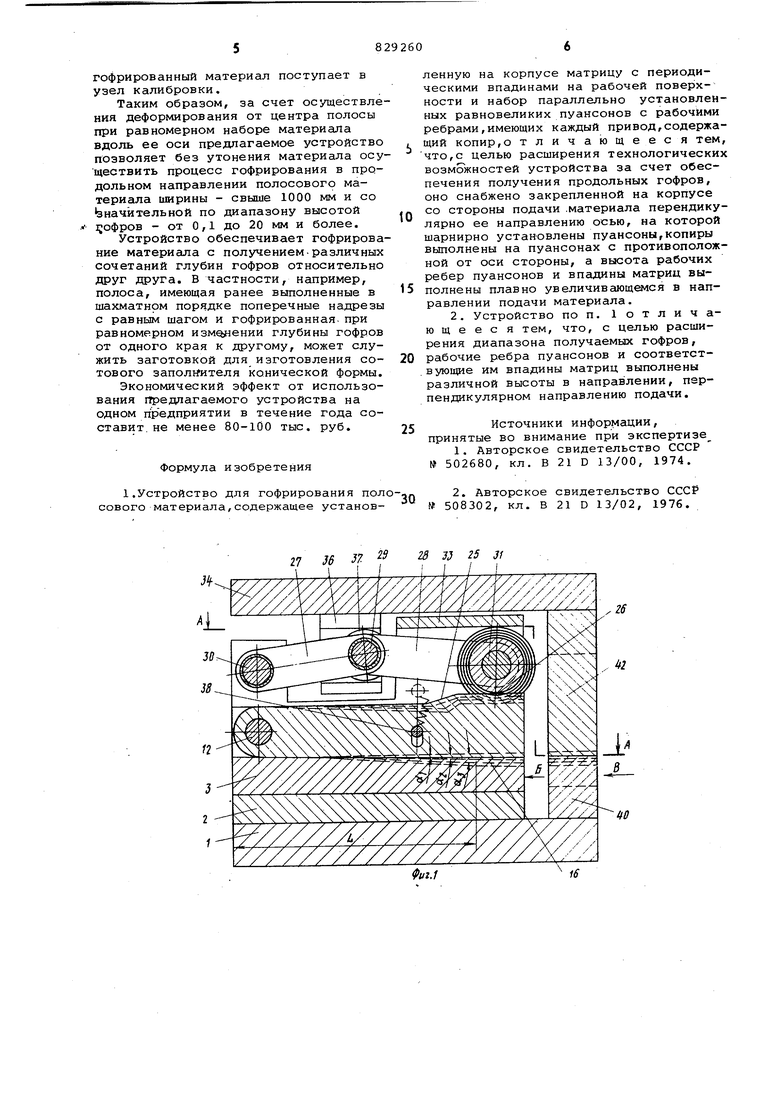

На фиг. 1 схематически показано предлагаемое устройство, продольный разрез; на фиг. 2 - разрез на фиг. 1; на фиг. 3 - открытое положение пуансонов, имеющих переменную высоту рабочих ребер, вид Б на фиг. 1; на фиг. 4 - то же, закрытое положение пуансонов; на фиг. 5 - закрытое полодаение калибрующих пуансона и матрицы, вид В на фиг. 1; на фиг. 6 - закрыто.е положение пуансонов, имеющих одинаковую высоту рабочих ребер.

Устройство содержит установленный на основании 1 корпус 2, в пазу которого закреплена матрица 3, а также размещен набор пуансонов 4-И. Рабочие ребра 13 пуансонов и впадины 14 матрицы, 3 вг шолпены плавно увеличивающейся высоты в направлении подачи полосового материала, В конце рабочие поверхности матрицы и пластин пуансона,выполненные под углами о , rfg, с и т.д. к горизонтальной.плоскости разъег- а .1,5,. плавно пераходят в горизонтальные участки 16, длина которых больше, чем шаг подачи материала.

Ось 12 расположена перпендикулярно продольной оси I-I матрицы 3 со стороны подачи полосового материала, где глубина впадин матрицы и высота ребер пуансонов равны нулю. Каждый пуансон 4-11 поворачивается от привода, включающего в себя кольца 17-24 копира.

При формировании гофров одинаковой высоты Н в поперечном направлении все кольца копира имеют равные диаметры наружных поверхностей, а citi - оз cons (не показано). При формировании гофров равной высоты Н, Hg/ . Нз (фиг.4) наружный диаметр каждого кольца 17-24 должен обеспечивать поворот своего пуансона на углы ,of2 0(3и т.д. определяемые глубиной впадин Н , Hj , Н и . в конце рабочей поверхности матрицы .3, при этом ребра пуансонов имеют высоты Hj, , Hj и т.д. BejBXHae поверхности пуансонов 4-11, контактирующие с кольцами 17-24 копира, имеют выступы одинаковой высоты с наклонн1 ми участками 25, начала которых расположены в продольном направлении на разных расстояниях от оси 12 поворота пуансонрв, и горизонтальными- 26, являющимися участками выстоя пуансонов в рабочем положении во время срабатывания других пуансонов, ,

Привод перемещения пуансонов., кроме колец 17-24 копира, включает ъ себя рычажную систему 27,28,. соединьнную между собой осью 29. Пара рычагов 27 имеет возможность поворота вокруг оси 30 корпуса 2. Другая пара рычагов 28 соединена осью 31, перпендикулярной оси I-I матрицы 3. На оси 31 расположены кольца 17-24 копира и кольца 32 с возможностью вращения. Кольца 32 передают усилие при гофрировании с колец копира через ось 31 на направляющую 33, жестко соединенную с корпусом 2. По направляющей 33 кольца 32 вместе с осью 31 и кольцами 17-24 копира с помощью рычажной системы 27,28 имеют возможность перемещаться возвратно-поступательно вдоль оси I-I матрицы 3. Ось 29, соединяющая рычаги , может перемещаться в вертикальном направлении с помощью плиты 34, приводимой в движение, например, ползуном (не показан) по колонкам 35 основания 1.

Планки 36, взаимодействующие с роликами 37 оси 29, закреплены на подвижной плите 34 и имеют пазы, по которым ролики 37 могут перемещаться возвратно-поступательно.

Стержень 38 с помощью пружин 39 обеспечивает отвод пуансонов в исходное верхнее по.пожение.

На основании 1 также установлена калибрующая матрица 40 и направляющие планки 41, а на подвижной плите 34 - калибрующий пуансон 42.

Устройство работает следующим образом.

Исходным положением подвижной плиты 34 является верхнее положение. При этом ось 29 с помощью роликов 37 и планок 36, закрепленных на верхней плите, отведена вверх, а копир, соответственно, перемещен влево. Все кольца 17-24 копира сходят с поверхностей выступов пуансонов , и последние прижимаются к кольцам копира стержнем 38 с помощью пружин 39. При этом ребра всех пуансонов расположены над плоскостью разъема 15 на высоте равной толщине гофрируемого материала З.При движении плиты 34 вниз по колонкам 35 ось 29 рычагов 27,28 опускается, поворачиваясь вокруг оси 30 корпуса 2,а копир вместе с осью 31 и кольцами 32 перемещается по направляющей 33 вправо. Поданный на шаг полосовой материал механизмом подачи (не показан) гофрируется последовательно в поперечном направлении от оси матрицы 3 в обе стороны равномерно. Ближе к оси 12 поворота пуансонов расположены наклонные участки пуансонов 7 и 8, поэтому они первые формуют центральный гофр под действием колец 20,21 копира вдоль оси i-i матрицы 3. По мере продвижения копира вправо вступают в работу пуансоны 6 и 9 от колец 19,22 и т.д. После срабатывания крайних пластин цикл повторяется, заготовка снова подается вдоль оси I-I матрицы 3 на шаг, а гофрированный материал поступает в узел калибровки. Таким образом, за счет осуществле ния деформирования от центра полосы при равномерном наборе материала вдоль ее оси предлагаемое устройство позволяет без утонения материала осу ществить процесс гофрирования в продольном направлении полосового материала ширины - свыше 1000 мм и со Ьначйтельной по диапазону высотой з офров - от 0,1 до 20 мм и более. Устройство обеспечивает гофрирова ние материала с получением-различных сочетаний глубин гофров относительно друг друга. В частности, например, полоса, имеющая ранее выполненные в шахматном порядке поперечные надрезы с равным шагом и гофрированная, при равномерном измолении глубины гофров от одного края к другому, может служить заготовкой для изготовления сотового заполнителя конической формы. Экономический эффект от использования предлагаемого устройства на одном предприятии в течение года составит, не менее 80-100 тыс. руб. Формула изобретения 1.Устройство для гофрирования пол сового материала,содержащее установленную на корпусе матрицу с периодическими впадинами на рабочей поверхности и набор параллельно установленных равновеликих пуансонов с рабочими ребрами,имеющих каждый привод,содержащий копир,о тличающееся тем, что,с целью расширения технологических возможностей устройства за счет обеспечения получения продольных гофров, оно снабжено закрепленной на корпусе со стороны подачи .материала перендикулярно ее направлению осью, на которой шарнирно установлены пуансоны,копиры выполнены на пуансонах с противоположной от оси стороны, а высота рабочих ребер пуансонов и впадины матриц выполнены плавно увеличивающемся в направлении подачи материала. 2. Устройство по п. 1отличающеесятем, что, с целью расширения диапазона получаемых гофров, рабочие ребра пуансонов и соответствующие им впадины матриц выполнены различной высоты в направлении, перпендикулярном направлению подачи. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 502680, кл. В 21 D 13/00, 1974. 2.Авторское свидетельство СССР 508302, кл. В 21 D 13/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сотовогозАпОлНиТЕля из пОлОСОВОгО МАТЕРиАлА | 1977 |

|

SU806204A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| Устройство для гофрирования ленты | 1967 |

|

SU261352A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля ТРубчАТОй фОРМы | 1979 |

|

SU797827A1 |

| Устройство для поперечного гофрирования полосового материала | 1981 |

|

SU963612A1 |

| Штамп для гофрирования длинномерных заготовок | 1982 |

|

SU1094646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕМЕННО-ГОФРИРОВАННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2451570C9 |

| Штамп для изготовления полос с поперечными гофрами | 1982 |

|

SU1091962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Способ изготовления сердечников | 1972 |

|

SU562222A3 |

26

г

ttO

Фиг.1

If fl- ff ГЗ S 7 Фиг. S to }f

PUJ.II.

Авторы

Даты

1981-05-15—Публикация

1979-07-31—Подача