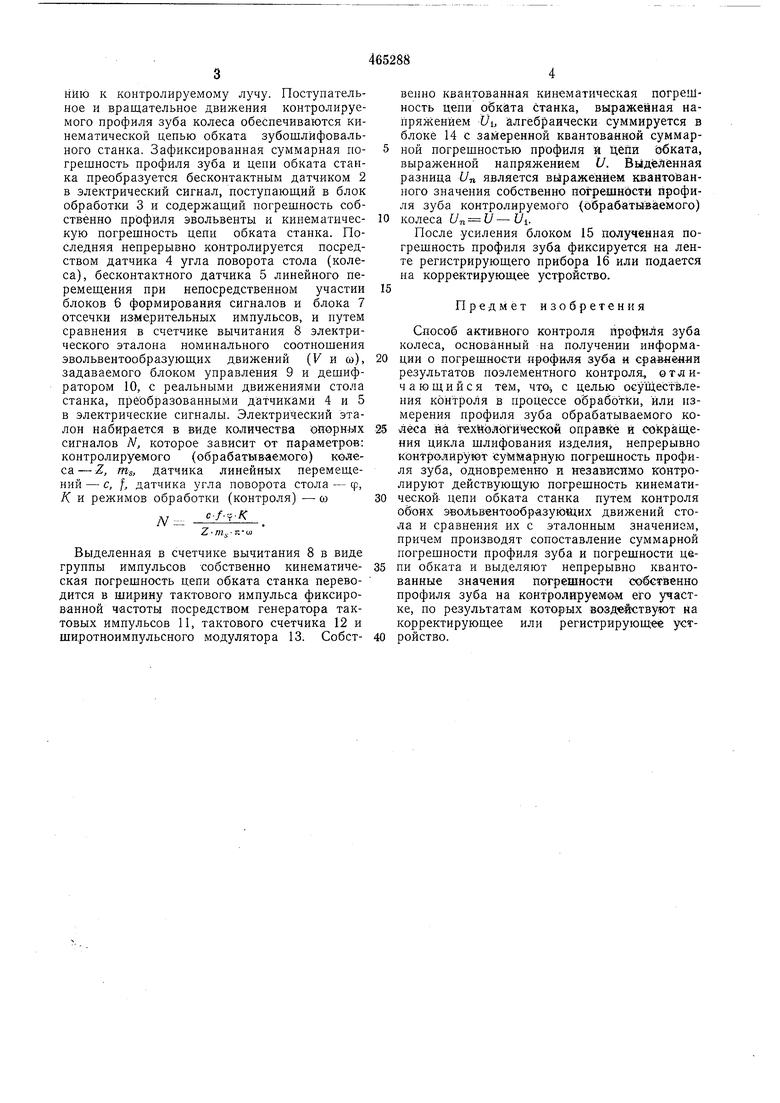

нйю к контролируемому лучу. Поступательное и вращательное движения контролируемого профиля зуба колеса обеспечиваются кинематической цепью обката зубошлйфовального станка. Зафиксированная суммарная погрешность профиля зуба и цепи обката станка преобразуется бесконтактным датчиком 2 в электрический сигнал, поступающий в блок обработки 3 и содержащий погрешность собственно профиля эвольвенты и кинематическую погрешность цепи обката станка. Последняя непрерывно контролируется посредством датчика 4 угла поворота стола (колеса), бесконтактного датчика 5 линейного перемещения при непосредственном участии блоков 6 формирования сигналов и блока 7 отсечки измерительных импульсов, и путем сравнения в счетчике вычитания 8 электрического эталона номинального соотношения эвольвентообразующих движений (V и ю), задаваемого блоком управления 9 и дешифратором 10, с реальными движениями стола станка, преобразованными датчиками 4 и 5 в электрические сигналы. Электрический эталон набирается в виде количества ойорн-ых сигналов Л, которое зависит от параметров: контролируемого (обрабатыв-аемого) колеса - Z, те, датчика линейных перемещений - с, f, датчика угла поворота стола - ф, /С и режимов обработки (контроля) - со д,O./.Cf/C Z m.. п ш Выделенная в счетчике вычитания 8 в виде группы импульсов собственно кинематическая погрешность цепи обката станка переводится в ширину тактового импульса фиксированной частоты посредством генератора тактовых импульсов И, тактового счетчика 12 и широтноимпульсного модулятора 13. Собственно квантованная кинематическая погрешность цепи обката станка, выраженная напряжением Ui, алгебраически суммируется в блоке 14 с замеренной квантованной суммарной погрешностью профиля и Цепи абката, выраженной напряжением U. Выделенная разница Un является выражением квантованного значения собственно погрешности профиля зуба контролируемого (обрабатываемого) колеса Un U-Ui. После усиления блоком 15 полученная погрешность профиля зуба фиксируется на ленте регистрирующего прибора 16 или подается на корректирующее устройство. Предмет изобретения Способ активного контроля профиля зуба колеса, основанный на получении информации о погрешности нрофи-ля зуба и ерав«е«йи результатов поэлементного контроля, отличающийся тем, что с целью осуществления контроля в процессе обработки, или измерения профиля зуба обрабатываемого колеса М техйологйческой оправке и сокращения цикла шлифования изделия, непрерывно контр олйруют суммарную погрешность профиля зуба, одновременно и независимо контролируют действующую погрешность кинематической- цепи обката станка путем контроля обоих эвольвентообр-азуюйа,их движений стола и сравнения их с эталонным значением, причем производят сопоставление суммарной погрешности профиля зуба и погрешности цепи обката и выделяют непрерывно квантованные значения погрешности собственно профиля зуба на контролируемом его участке, по результатам которых воздействуют на корректирующее или регистрирующее устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля кинематической погрешности и настройки цепи обката зубошлифовального станка | 1971 |

|

SU405263A1 |

| Устройство для активного контроля и настройки цепи обката зубообрабатывающего станка | 1973 |

|

SU524628A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК | 1973 |

|

SU378052A1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Устройство для контроля параметров зубчатых колес | 1980 |

|

SU1061707A3 |

| Способ контроля кинематической погрешности зубчатых колес | 1983 |

|

SU1314224A1 |

| Способ активного контроля кинематической погрешности зубчатого колеса | 1986 |

|

SU1445873A1 |

| Бесконтактный измерительный прибор | 1985 |

|

SU1268374A1 |

Авторы

Даты

1975-03-30—Публикация

1971-11-03—Подача