(54) СПОСОБ ОПРВДЕЛШИЯ ПОГРЕШНОСТЕЙ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля кинематической погрешности зубчатого колеса | 1986 |

|

SU1445873A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Стол зубообрабатывающего станка | 1980 |

|

SU906653A2 |

| Способ определения жесткости привода станка | 1991 |

|

SU1812060A1 |

| Способ анализа кинематической погрешности зубчатых передач | 1979 |

|

SU932215A1 |

| Сборная червячная фреза | 1982 |

|

SU1085715A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЦОВОЙ ЧАСТОТЫ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2004 |

|

RU2265199C1 |

| Способ контроля зубчатых колес | 1975 |

|

SU657934A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2169060C2 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

1

Изобретение относится к техническим измерениям в машиностроении, а именно к способам определения погрешностей зубчатых колес.

Известен способ определения погрешностей зубчатой передачи, заключающийся в том, что на начальном- и конечном звеньях контролируемой передачи устанавливают датчики углов поворота, формируют сигнал о рассогласовании фаз выходных сигналов датчиков и раскладывают сформированный сигнал на частотные составляющие 1.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ определения погрешностей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов поворота, формируют сигнал о кинематической погрешности зубтатых колес и раскладывают его на гармонические составляющие и путем анализа их амплитуд определяют погрешности зубчатых колес 2.

Недостатком известных способов является низкая точность определения погрешностей зубчатых колес в процессе их нарезания. Это обусловлено тем, что в известных способах не у штывается динамика процесса зубонарезания.

Цель изобретения - повышение точности определения погрешностей зубчатых колес в процессе их нарезания.

10

Указанная цель достигается тем, что согласно способу определения погре1Ш1остей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов

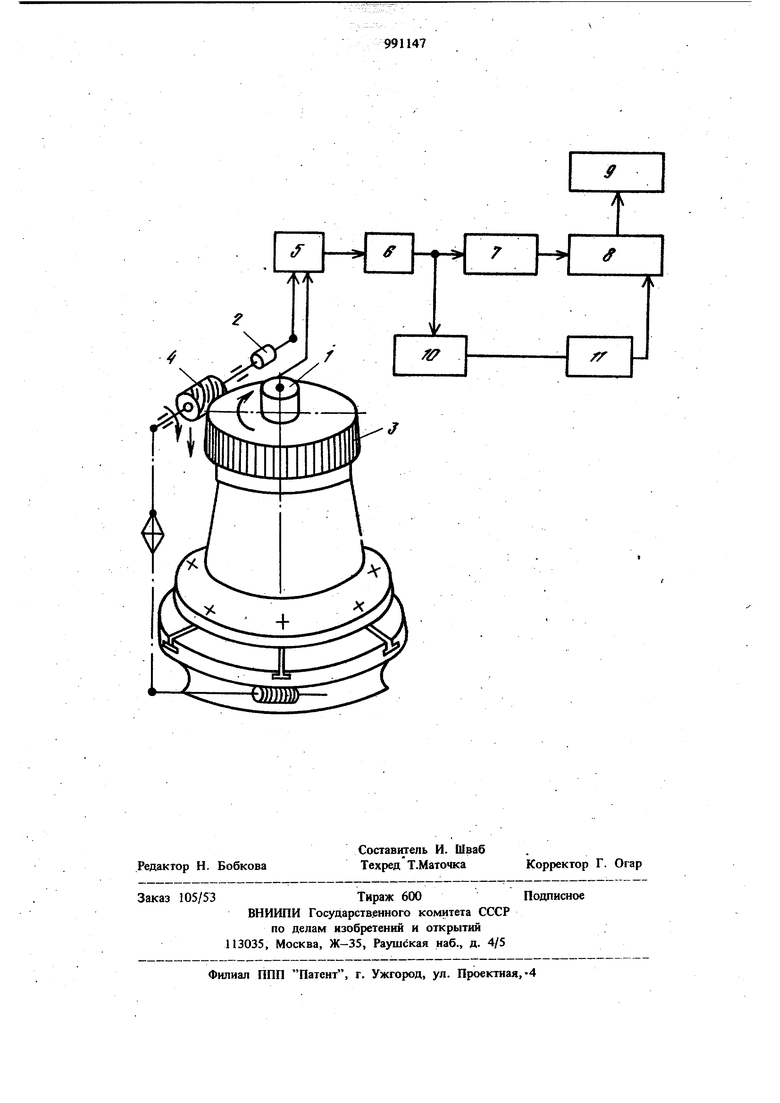

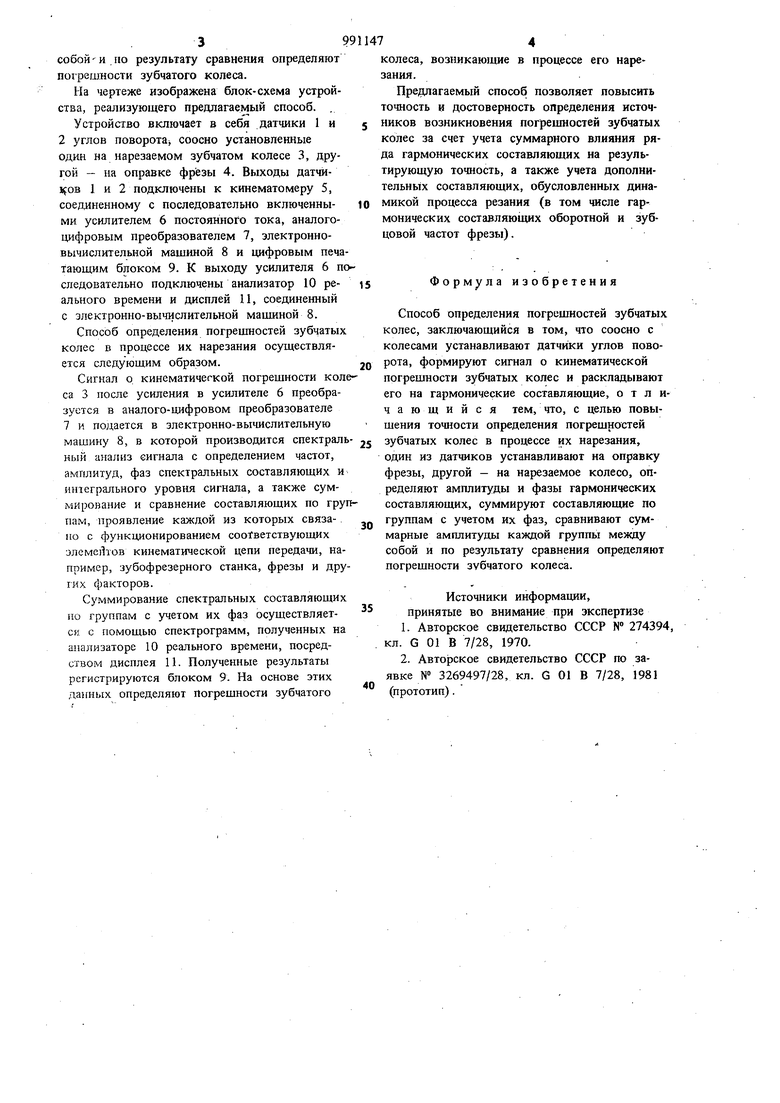

15 поворота, формируют сигнал о кинематической погрешности зубчатых колес и раскладывают его на гармонические составляющие, один из датчиков устанавливают на оправку фрезы, другой - на нарезаемое колесо, опре20деляют амплитуды и фазы гармонических составляющих, суммируют составляющие по группам с учетом их фаз, сравнивают суммарные амплитуды каждой группы между 39 собой и iio результату сравнения определяют по1решности зубчатого колеса. На чертеже изображена блок-схема устройства, реализующего предлагаемый способ. . Устройство включает в себя датчики 1 и 2 углов поворота соосно установленные один на нарезаемом зубчатом колесе 3, другой - на оправке фрезы 4. Выходы датчиi oB 1 и 2 подключены к кинематомеру 5, соединенному с последовательно включенными усилителем 6 постоянного тока, аналогоцифровым преобразователем 7, электронновычислительной машиной 8 и цифровым печа тающим блоком 9. К выходу усилителя 6 по следовательно подключены анализатор 10 реального времени и дисплей И, соединенный с электронно-вычислительной машиной 8. Способ определения погрешностей зубчатых колес в процессе их нарезания осуществляется следующим образом. Сигнал о кинематической погрешности кол са 3 после усиления в усилителе 6 преобразуется в аналого-цифровом преобразователе 7 и подается в электронно-вышслительную машину 8, в которой производится спектраль ный анализ сигнала с определением частот, амплитуд, фаз спектральных составляюших и ишегрального уровня сигнала, а также суммирование и сравнение составляюших по гру пам, проявление каждой из которых связано с функционированием соответствующих элементов кинематической цепи передачи, например, зубофрезерного станка, фрезы и дру гих факторов. Суммирование спектральных составляющих по группам с учетом их фаз осуществляетск с помощью спектрограмм, полученных на анализаторе 10 реального времени, посредством дисплея 11. Полученные результаты регистрируются блоком 9. На основе этих даяных определяют погрешности зубчатого колеса, возникающие в процессе его Hajjeзания. Предлагаемый способ позволяет повысить точность и достоверность определения источНИКОВ возникновения погрешностей зубчатых колес за счет учета суммарного влияния ряда гармонических составляющих на результирующую точность, а также учета дополнительных составляющих, обусловленных динамикой процесса резания (в том числе гармонических составляющих оборотной и зубцовой частот фрезы). Формула изобретения Способ определения погрешностей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов поворота, формируют сигнал о кинематической погрешности зубчатых колес и раскладывают его на гармонические составляющие, отличающийся тем, что, с целью повышения точности определения погрешностей зубчатых колес в процессе их нарезания, один из датчиков устанавливают на оправку фрезы, другой - на нарезаемое колесо, определяют амплитуды и фазы гармонических составляющих, суммируют составляющие по группам с учетом их фаз, сравнивают суммарные амплитуды каждой группы между собой и по результату сравнения определяют погрешности зубчатого колеса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 274394, кл. G 01 В 7/28, 1970. 2.Авторское свидетельство СССР по заявке № 3269497/28, кл. G 01 В 7/28, 1981 (прототип).

Авторы

Даты

1983-01-23—Публикация

1981-05-18—Подача