Изобретение относится к устройствам для упаковывания цилиндрических изделий, например рулонов широких металлических хо- лоднокатанных полос.

Целью изобретения является повышение качества упаковывания и производительности устройства.

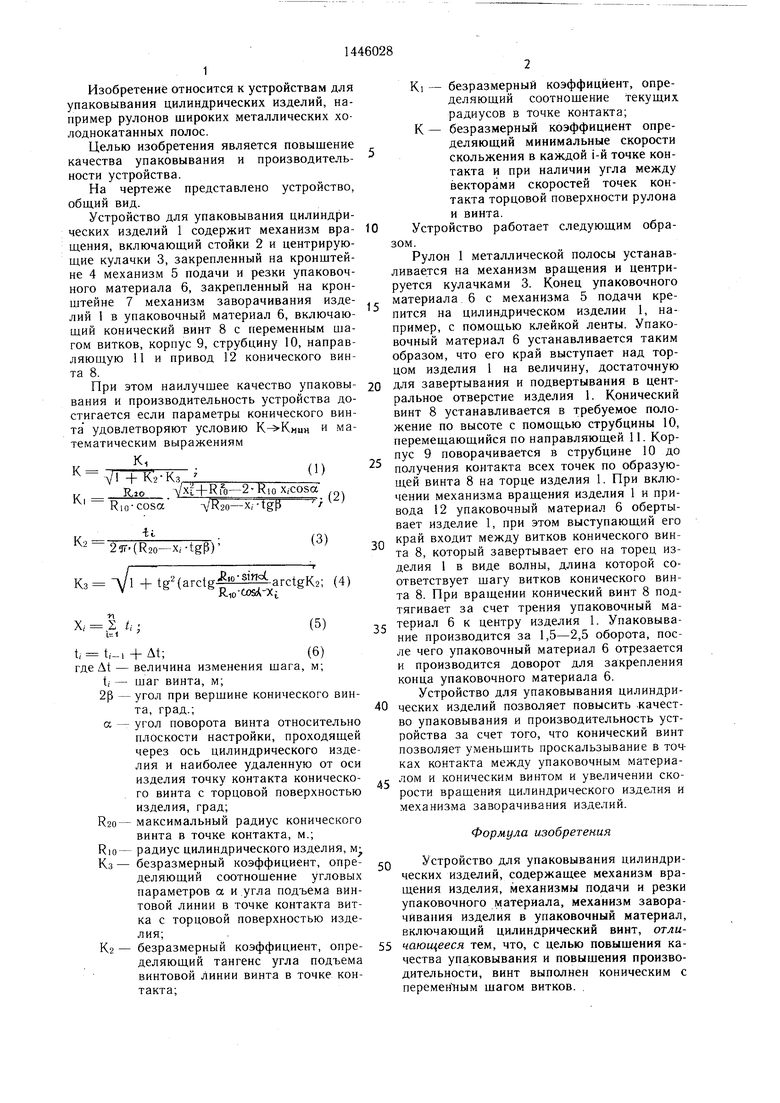

На чертеже представлено устройство, обший вид.

Устройство для упаковывания цилиндрических изделий 1 содержит механизм вра- 10 ш,ения, включающий стойки 2 и центрирующие кулачки 3, закрепленный на кронштейне 4 механизм 5 подачи и резки упаковочного материала 6, закрепленный на кронштейне 7 механизм заворачивания изде- ЛИЙ 1 в упаковочный материал 6, включающий конический винт 8 с переменным шагом витков, корпус 9, струбцину 10, направляющую 11 и привод 12 конического винта 8

Ki - безразмерный коэффициент, определяющий соотношение Текущих радиусов в точке контакта; К - безразмерный коэффициент определяющий минимальные скорости скольжения в каждой i-й точке контакта и при наличии угла между векторами скоростей точек контакта торцовой поверхности рулона и винта.

Устройство работает следующим образом.

Рулон 1 металлической полосы устанавливается на механизм вращения и центрируется кулачками 3. Конец упаковочного материала 6 с механизма 5 подачи крепится на цилиндрическом изделии 1, например, с помощью клейкой ленты. Упаковочный материал 6 устанавливается таким образом, что его край выступает над торцом изделия 1 на величину, достаточную

При этом наилучшее качество упаковы- 20 ДЛЯ завертывания и подвертывания в цент- вания и производительность устройства до-ральное отверстие изделия

стигается если параметры конического винта удовлетворяют условию и математическим выражениям

У(1

VI + К2-Кз

Яю A/x + Rfo-2-Riox,-cosa

К

К:

К2

Rio-cosa

-ti

2gr.(,-tgp)

-VR20 X/-tgfi

т; (2)

(3)

винт 8 устанавливается в требуемое положение по высоте с помощью струбцины 10, перемещающийся по направляющей П. Корпус 9 поворачивается в струбцине 10 до 2 получения контакта всех точек по образующей винта 8 на торце изделия 1. При включении механизма вращения изделия 1 и привода 12 упаковочный материал 6 обертывает изделие 1, при этом выступающий его край входит между витков конического вин- та 8, который завертывает его на торец изделия 1 в виде волны, длина которой соответствует шагу витков конического винта 8. При вращении конический винт 8 подтягивает за счет трения упаковочный материал 6 к центру изделия 1. Упаковыва ние производится за 1,5-2,5 оборота, пос ле чего упаковочный материал 6 отрезается и производится доворот для закрепления конца упаковочного материала 6.

K3 Vl+tg {arctg « -«

Rio CouA-Xi

arctgK2; (4)

X. Z/.,

(5)

t,--, + At;(6)

е At - величина изменения шага, м; t,- - шаг винта, м;

2р -угол при вершине конического винта, град.;

а угол поворота винта относительно плоскости настройки, проходящей через ось цилиндрического изделия и наиболее удаленную от оси изделия точку контакта конического винта с торцовой поверхностью изделия, град;

R20- максимальный радиус конического винта в точке контакта, м.;

RIO- радиус цилиндрического изделия, м

Кз - безразмерный коэффициент, определяющий соотношение угловых параметров а и .угла подъема винтовой линии в точке контакта витка с торцовой поверхностью изделия;

К;2 - безразмерный коэффициент, определяющий тангенс угла подъема винтовой линии винта в точке контакта;

Ki - безразмерный коэффициент, определяющий соотношение Текущих радиусов в точке контакта; К - безразмерный коэффициент определяющий минимальные скорости скольжения в каждой i-й точке контакта и при наличии угла между векторами скоростей точек контакта торцовой поверхности рулона и винта.

Устройство работает следующим образом.

Рулон 1 металлической полосы устанавливается на механизм вращения и центрируется кулачками 3. Конец упаковочного материала 6 с механизма 5 подачи крепится на цилиндрическом изделии 1, например, с помощью клейкой ленты. Упаковочный материал 6 устанавливается таким образом, что его край выступает над торцом изделия 1 на величину, достаточную

ДЛЯ завертывания и подвертывания в цент- ральное отверстие изделия

0 ДЛЯ завертывания и подвертывания в цент- ральное отверстие изделия

винт 8 устанавливается в требуемое положение по высоте с помощью струбцины 10, перемещающийся по направляющей П. Корпус 9 поворачивается в струбцине 10 до получения контакта всех точек по образующей винта 8 на торце изделия 1. При включении механизма вращения изделия 1 и привода 12 упаковочный материал 6 обертывает изделие 1, при этом выступающий его край входит между витков конического вин- та 8, который завертывает его на торец изделия 1 в виде волны, длина которой соответствует шагу витков конического винта 8. При вращении конический винт 8 подтягивает за счет трения упаковочный материал 6 к центру изделия 1. Упаковыва- ние производится за 1,5-2,5 оборота, после чего упаковочный материал 6 отрезается и производится доворот для закрепления конца упаковочного материала 6.

Устройство для упаковывания цилиндри- 40 ческих изделий позволяет повысить .качество упаковывания и производительность устройства за счет того, что конический винт позволяет уменьшить проскальзывание в точках контакта между упаковочным материалом и коническим винтом и увеличении скорости вращения цилиндрического изделия и механизма заворачивания изделий.

Формула изобретения

Устройство для упаковывания цилиндрических изделий, содержащее механизм вращения изделия, механизмы подачи и резки упаковочного материала, механизм заворачивания изделия в упаковочный материал, включающий цилиндрический винт, отли- 55 чающееся тем, что, с целью повышения качества упаковывания и повышения производительности, винт выполнен коническим с перемен ным шагом витков. .

50

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завертывания цилиндрических изделий с осевым отверстием | 1988 |

|

SU1604660A2 |

| Устройство для упаковывания цилиндрических изделий с осевым отверстием | 1989 |

|

SU1684169A1 |

| Устройство для упаковывания цилиндрических изделий | 1986 |

|

SU1381031A1 |

| Устройство для упаковывания штучных изделий | 1985 |

|

SU1306820A1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2523852C1 |

| Способ упаковывания цилиндрических изделий в упаковочный материал на основе бумаги | 1985 |

|

SU1414712A1 |

| Устройство для упаковывания кольцеобразных изделий | 1987 |

|

SU1465347A1 |

| Устройство для завертывания цилиндрических изделий с осевым отверстием | 1987 |

|

SU1495209A1 |

| Устройство для завертывания кольцевых изделий | 1990 |

|

SU1747319A1 |

| Устройство для завертывания таблеток и упаковки их в пробирки | 1986 |

|

SU1399216A1 |

Изобретение относится к устройствам для упаковывания цилиндрических изделий, например рулонов широких металлических холоднокатанных полос. Целью изобретения является повышение качества упаковывания и производительности устройства. Упаковочный материал 6 крепится к цилиндрическому изделию 1, например, клейкой лентой так, что его край выступает над торцом изделия 1 на величину, достаточную для завертывания и подвертывания в центральное отверстие изделия 1. Винт 8 устанавливается на торце издедия до получения контакта по образующей винта 8. При вращении изделия 1 и винта 8 от привода 12 упаковочный материал 6 обвертывает изделие 1, при этом выступающий его край входит между витками конического винта 8 и подтягивает упаковочный материал 6 к центру изделия 1. После завертывания упаковочный материал отрезается, а изделие 1 доворачивается до полного упаковывания. Параметры винта должны удовлетворять соответствующим математическим выражениям. Устройство для упаковывания цилиндрических изделий позволяет повысить качество упаковывания и производительность устройства за счет того, что конический винт уменьшает проскальзывание в точках контакта между упаковочным материалом и коническим винтом и увеличение скорости вращения цилиндрического изделия и механизма заворачивания изделия. 1 ил.. i (Л 4 4 05 О to 00

| Манжетное уплотнение | 1987 |

|

SU1460498A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент Японии № 4944637, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент Финляндии № 46044, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-23—Публикация

1986-08-22—Подача