2/

i

(Л

Од

Изобретение относится к способам изучения физико-механических свойств примазок транспортируемого груза. Цель - повышение точности процесса измерения прочности прилипания примазок. Прорезание слоя примазок

/ттт

Ю9ПЗ ф:и,г.З

осуществляют тонкостенным конусообразным сосудом (С) 1 по нормали к поверхности подложки (П) .Выделяют керн 9коль- цеобраэной формы с последукяцим вращением С 1 относительно его вертикальной оси. Фиксируют при этом максимальное значение крутящего момента. Перед вращением С 1 относительно его вертикальной оси производят деформациюП под его конусообразным участком. Установлен С 1 на раме и имеет крьшасу 20 и кольцеобразньй клиновой паз. Внутри и снаружи С 1 расположены конусообразные кольца (К) 4,5. Крышка 20 л К 4,5 выполнены с отверстиями 19 и связаны между собой вертикальными штырями 18. Последние разме1

Изобретение относится к способам примазок транспортируемого груза,а именно к способам определения прочности прилипания примазок к подложке, и может быть использовано,преимущественно, для определения этого параметра применительно к конвейерным лентам.

Цель изобретенггл - повьшение точ- ности процесса измерения прочности прилипания примазок.

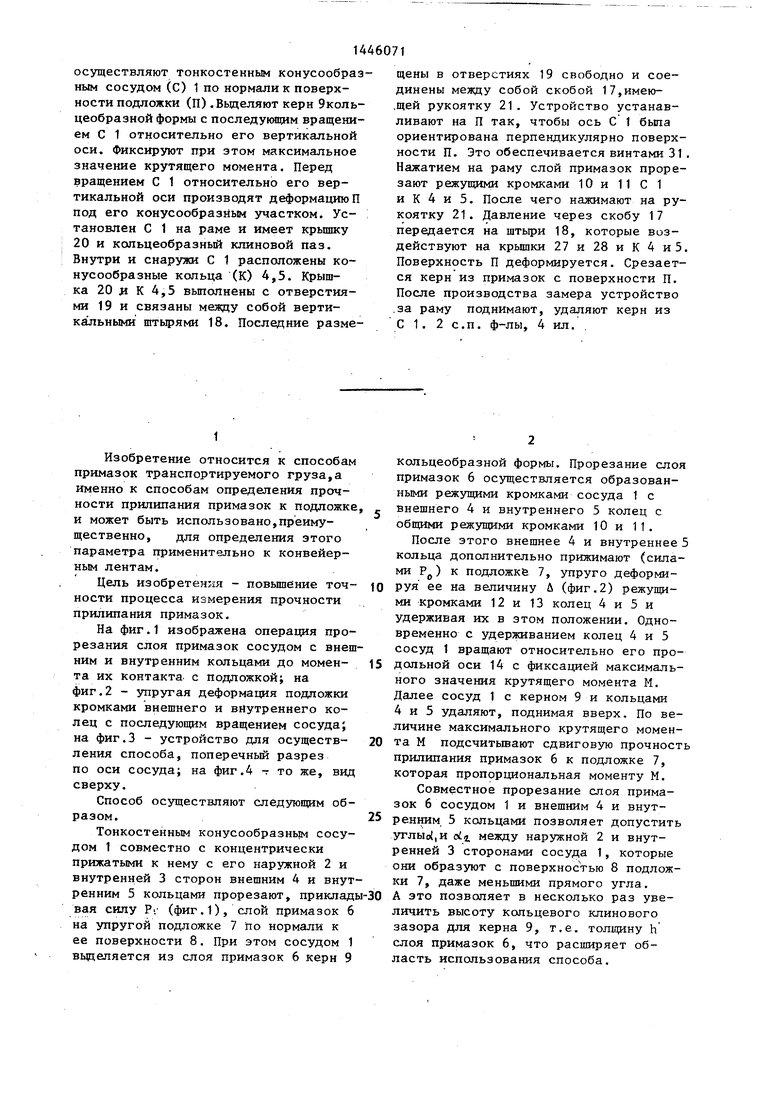

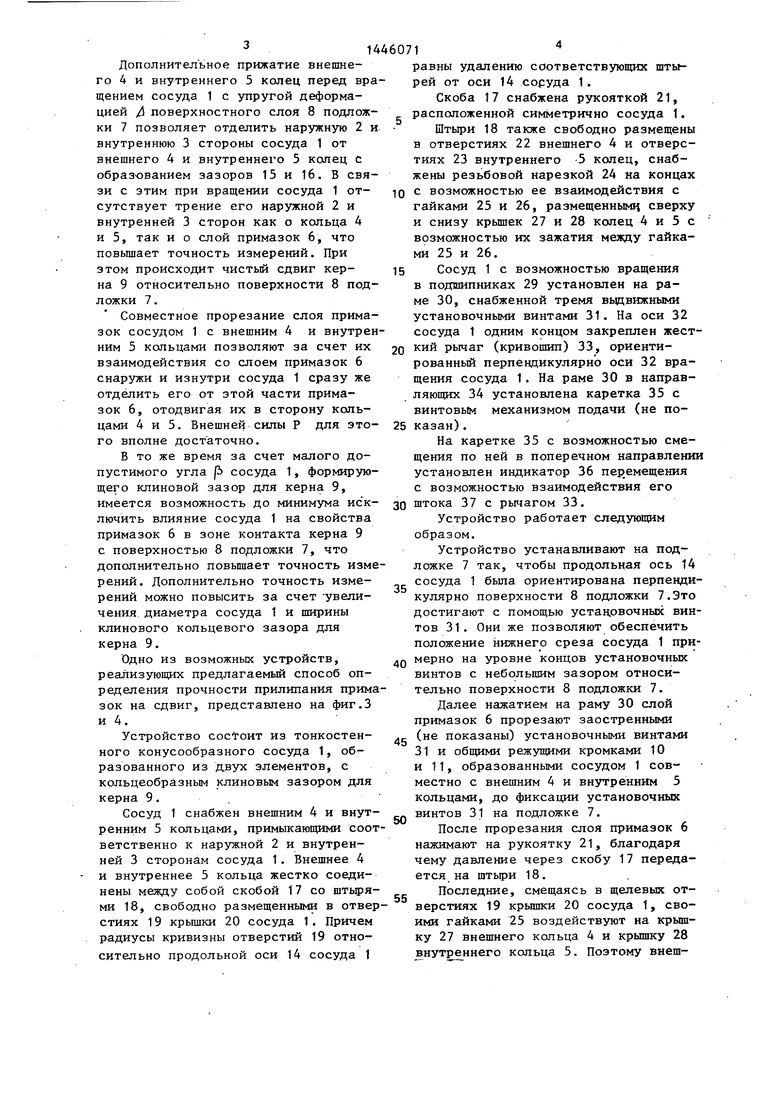

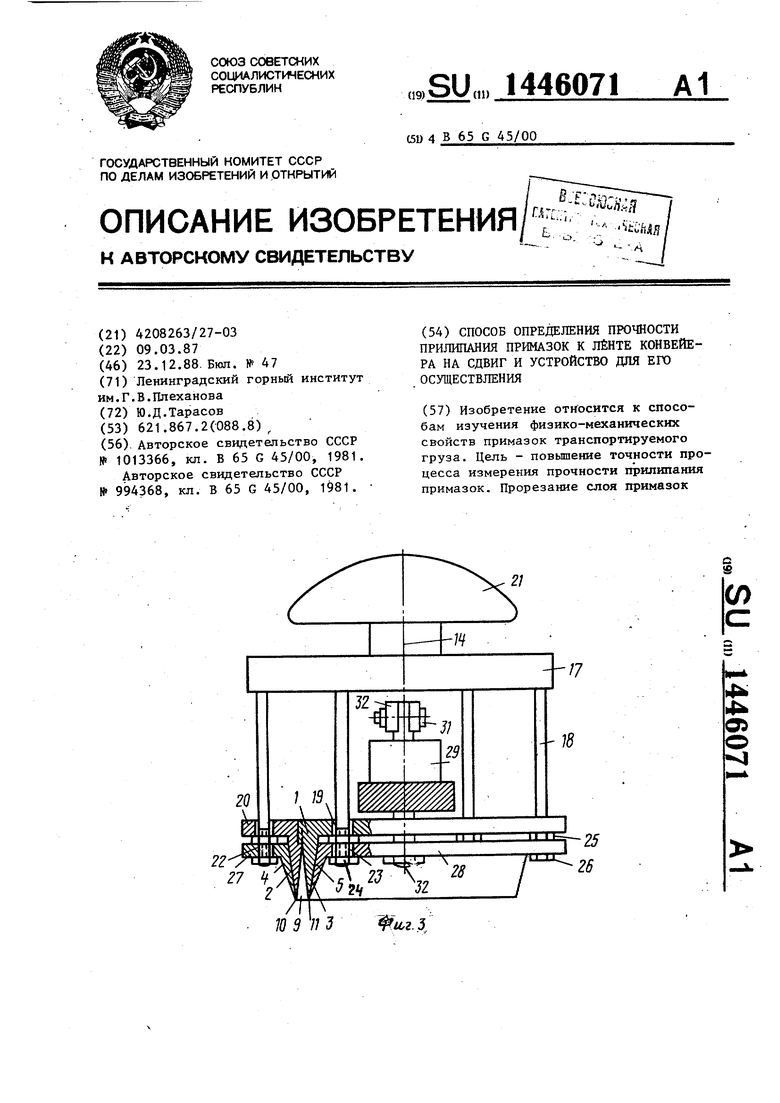

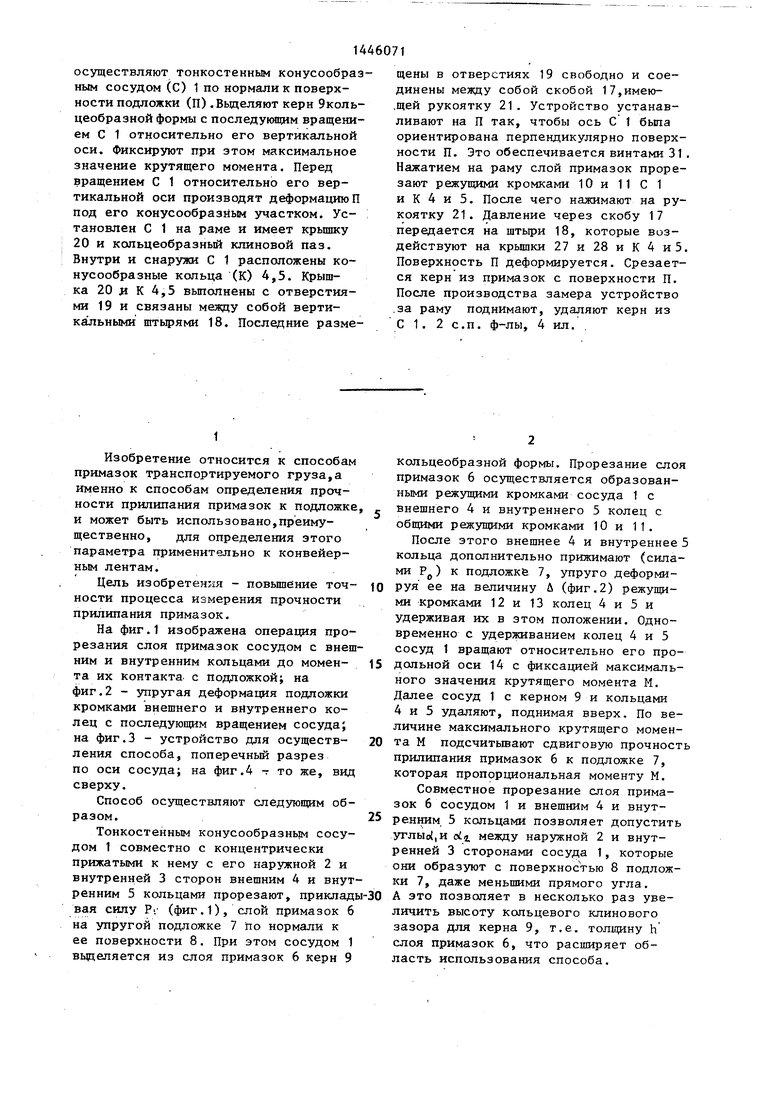

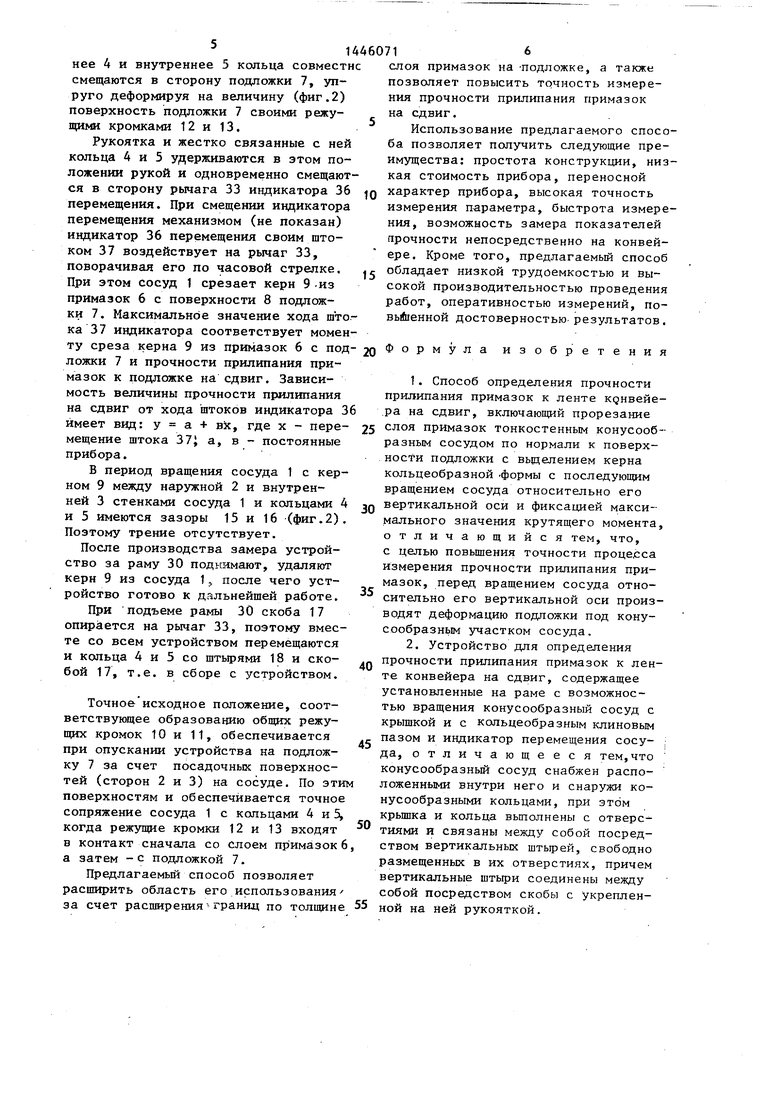

На фиг.1 изображена операция про- резания слоя примазок сосудом с внешним и внутренним кольцами до момен- та их контакта с подложкой; на фиг.2 - упругая деформация подложки кромками внешнего и внутреннего колец с последующим вращением сосуда; на фиг.З - устройство для осуществ- ления способа, поперечньй разрез по оси сосуда; на фиг.4 -г то же, вид сверху.

Способ осуществляют следующим образом.

Тонкостенным конусообразнь1м сосудом 1 совместно с концентрически прижатыми к нему с его наружной 2 и внутренней 3 сторон внешним 4 и внутренним 5 кольцами прорезают, приклады вая силу (фиг. 1), слой примазок 6 на упругой подложке 7 по нормали к ее поверхности 8. При этом сосудом 1 вьщеляется из слоя примазок 6 керн 9

щены в отверстиях 19 свободно и соединены между собой скобой 17,имею- ,щей рукоятку 21. Устройство устанавливают на П так, чтобы ось С 1 была ориентирована перпендикулярно поверхности П. Это обеспечивается винтами 31 . Нажатием на раму слой примазок прорезают режущими кромками 10 и 11 С 1 и К 4 и 5. После чего нажимают на рукоятку 21. Давление через скобу 17 передается на штьфи 18, которые воздействуют на крышки 27 и 28 и К 4 и5. Поверхность П деформируется. Срезается керн из примазок с поверхности П. После производства замера устройство .за раму поднимают, удаляют керн из с 1. 2 с.п. ф-лы, 4 ил. .

кольцеобразной формы. Прорезание слоя примазок 6 осуществляется образованными режущими кромками сосуда 1 с внешнего 4 и внутреннего 5 колец с общими режущими кромками 10 и 11.

После этого внешнее 4 и внутреннее кольца дополнительно прижимают (силами Р ) к подложке 7, упруго деформируя ее на величину Л (фиг.2) режуши- ми кромками 12 и 13 колец 4 и 5 и удерживая их в зтом положении. Одновременно с удерживанием колец 4 и 5 сосуд 1 вращают относительно его продольной оси 14 с фиксацией максимального значения крутящего момента М. Далее сосуд 1 с керном 9 и кольцами 4 и 5 удаляют, поднимая вверх. По величине максимального крутящего момента М подсчитьшают сдвиговую прочност прилипания примазок 6 к подложке 7, которая пропорциональная моменту М.

Совместное Прорезание слоя примазок 6 сосудом 1 и внешним 4 и внутренним. 5 кольцами позволяет допустить углыо{,и oil между наружной 2 и внутренней 3 сторонами сосуда 1, которые они образуют с поверхностью 8 подложки 7, даже меньшими прямого угла. А это позволяет в несколько раз увеличить высоту кольцевого клинового зазора для керна 9, т.е. толщину h слоя примазок 6, что расширяет область использования способа.

Дополнительное прижатие внешнего 4 и внутреннего 5 колец перед вращением сосуда 1 с упругой деформацией / поверхностного слоя 8 подложки 7 позволяет отделить наружную 2 и внутреннюю 3 стороны сосуда 1 от внешнего 4 и внутреннего 5 колец с образованием зазоров 15 и 16. В связи с этим при вращении сосуда 1 отсутствует трение его наружной 2 и внутренней 3 сторон как о кольца 4 и 5, так и о слой примазок 6, что повьшает точность измерений. При этом происходит чистый сдвиг керна 9 относительно поверхности 8 подложки 7.

Совместное прорезание слоя примазок сосудом 1 с внешним 4 и внутренним 5 кольцами позволяют за счет их взаимодействия со слоем примазок 6 снаружи и изнутри сосуда 1 сразу же отделить его от этой части примазок 6, отодвигая их в сторону кольцами 4 и 5. Внешней силы Р для этого вполне достаточно.

В то же время за счет малого допустимого угла Ь сосуда 1, формирующего клиновой зазор для керна 9, имеется возможность до минимума исключить влияние сосуда 1 на свойства примазок 6 в зоне контакта керна 9 с поверхностью В подложки 7, что дополнительно повьш1ает точность измерений. Дополнительно точность измерений можно повысить за счет увеличения диаметра сосуда 1 и ширины клинового кольцевого зазора для керна 9.

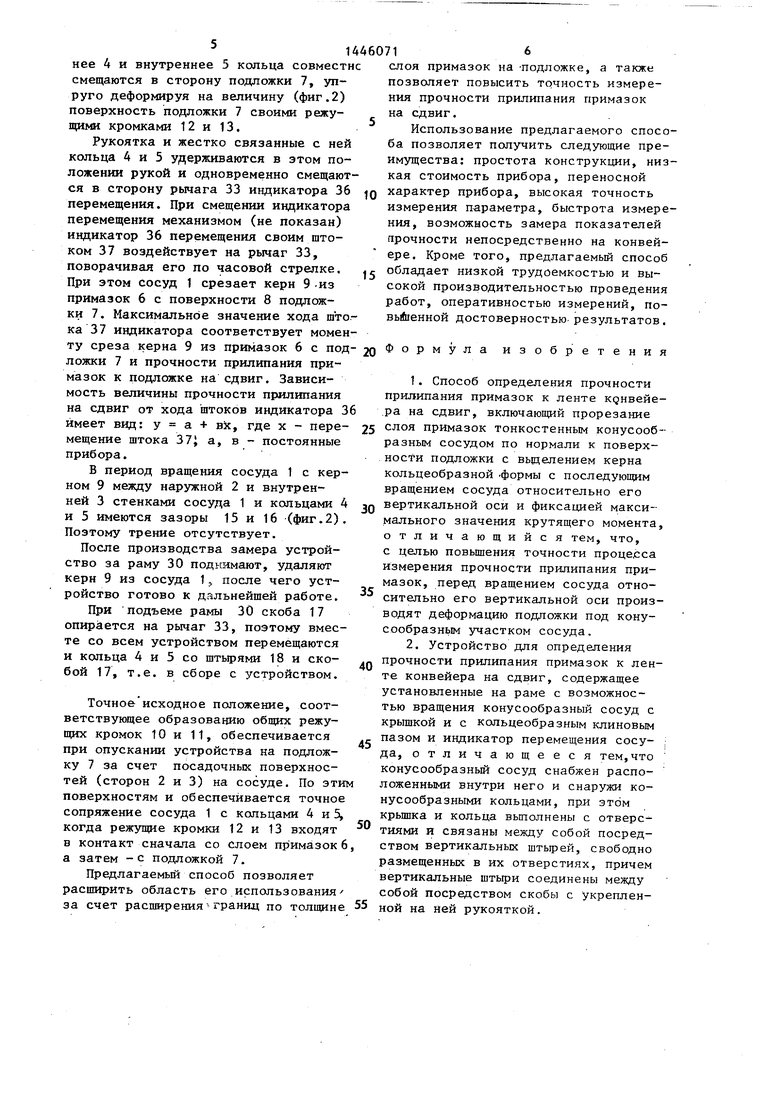

Одно из возможных устройств, реализуюш {х предлагаемый способ определения прочности прилипания примазок на сдвиг, представлено на фиг.З и 4.

Устройство сос гоит из тонкостенного конусообразного сосуда 1, образованного из двух элементов, с кольцеобразным клиновым зазором для керна 9.

Сосуд 1 снабжен внешним 4 и внутренним 5 кольцами, примыкающими соответственно к наружной 2 и внутренней 3 сторонам сосуда 1. Внешнее 4 и внутреннее 5 кольца жестко соединены между собой скобой 17 со штьфя- ми 18, свободно размещенными в отверстиях 19 крышки 20 сосуда 1. Причем радиусы кривизны отверстий 19 относительно продольной оси 14 сосуда 1

равны удалению соответствующих штырей от оси 14 соруда 1.

Скоба 17 снабжена рукояткой 21, расположенной симметрично сосуда 1.

Штыри 18 также свободно размещены в отверстиях 22 внешнего 4 и отверстиях 23 внутреннего 5 колец, снабжены резьбовой нарезкой 24 на концах

0 с возможностью ее взаимодействия с гайками 25 и 26, размещенными сверху и снизу крышек 27 и 28 колец 4 и 5 с возможностью их зажатия между гайками 25 и 26.

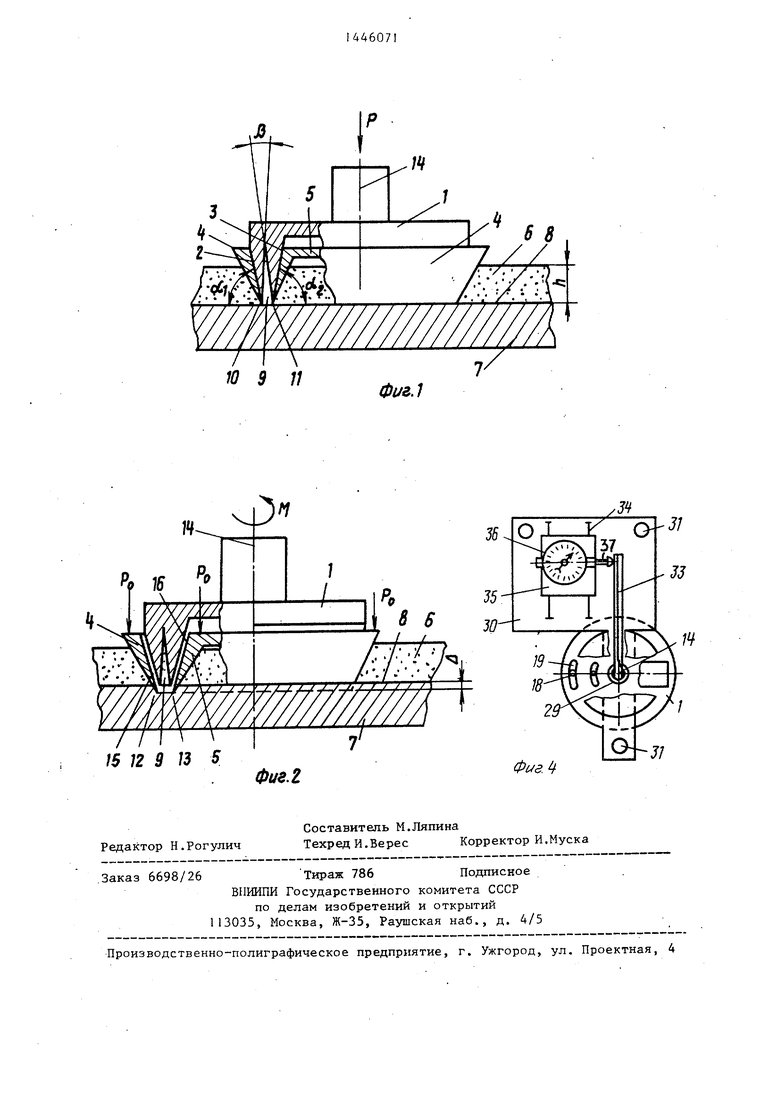

5 Сосуд 1 с возможностью вращения в подшипниках 29 установлен на раме 30, снабженной тремя вьщвижными установочными винтами 31. На оси 32 сосуда 1 одним концом закреплен жест0 кий рычаг (кривошип) 33, ориентированный перпендикулярно оси 32 вращения сосуда 1. На раме 30 в направляющих 34 установлена каретка 35 с винтовым механизмом подачи (не по5 казан).

На каретке 35 с возможностью смещения по ней в поперечном направлении установлен индикатор 36 пер емещения с возможностью взаимодействия его

0 штока 37 с рычагом 33.

Устройство работает следующим образом.

Устройство устанавливают на подложке 7 так, чтобы продольная ось 14

сосуда 1 была ориентирована перпендикулярно поверхности 8 подложки 7.Это остигают с помощью установочных винтов 31. Они же позволяют обеспечить положение нижнего среза сосуда 1 при- мерно на уровне концов установочных винтов с небольшим зазором относительно поверхности 8 подложки 7.

Далее нажатием на раму 30 слой примазок 6 прорезают заостренными (не показаны) установочными винтами 31 и общими режущими кромками 10 11, образованными сосудом 1 совместно с внешним 4 и внутренним 5 кольцами, до фиксации установочных винтов 31 на подложке 7.

После прорезания слоя примазок 6 нажимают на рукоятку 21, благодаря ему давление через скобу 17 передается на штыри 18.

Последние, смещаясь в щелевых отверстиях 19 крышки 20 сосуда 1, своими гайками 25 воздействуют на крышку 27 внешнего кольца 4 и крьшхку 28 внутреннего кольца 5. Поэтому внещ

нее 4 и внутреннее 5 кольца совместн смещаются в сторону подложки 7, упруго деформируя на величину (фиг.2) поверхность подложки 7 своиьш режущими кромками 12 и 13.

Рукоятка и жестко связанные с ней кольца 4 и 5 удерживаются в этом положении рукой и одновременно смещаются в сторону рьиага 33 индикатора 36 перемещения. При смещении индикатора перемещения механизмом (не показан) индикатор 36 перемещения своим штоком 37 воздействует на рычаг 33, поворачивая его по часовой стрелке. При этом сосуд 1 срезает керн 9-из примазок 6 с поверхности 8 подложки 7. Максимальное значение хода штока 37 индикатора соответствует моменту среза керна 9 из примазок 6 с под ложки 7 и прочности прилипания примазок к подложке на сдвиг. Зависимость величины прочности прилипания на сдвиг от хода штоков индикатора 3 имеет вид: у а + вх, где х - перемещение штока 37i а, в - постоянные прибора.

В период вращения сосуда 1 с керном 9 между наружной 2 и внутренней 3 стенками сосуда 1 и кольцами 4 и 5 имеются зазоры 15 и 16 (фиг.2). Поэтому трение отсутствует.

После производства замера устройство за раму 30 поднимают, удаляют

керн 9 из сосуда 1, после чего устройство готово к дальнейшей работе.

При подъеме рамы 30 скоба 17 опирается на рычаг 33, поэтому вместе со всем устройством перемещаются и кольца 4 и 5 со штырями 18 и скобой 17, т.е. в сборе с устройством.

Точное исходное положение, соответствующее образованию общих режущих кромок 10 и 11, обеспечивается при опускании устройства на подложку 7 за счет посадочных поверхностей (сторон 2 и 3) на сосуде. По этим поверхностям и обеспечивается точное сопряжение сосуда 1 с кольцами 4 и 5 когда режущие кромки 12 и 13 входят в контакт сначала со слоем пр имазок6, а затем -с подложкой 7.

Предлагаемый способ позволяет расширить область его использования

25 слоя примазок тонкосте разным сосудом по норм ности подложки с выдел кольцеобразной -формы с вращением сосуда относ вертикальной оси и фик мального значения крут отличающийс с целью повьш1ения точн измерения прочности пр мазок, перед вращением сительно его вертикаль водят деформацию подло сообразнь1м участком со

35

40

45

50

да, отличающе конусообразньй сосуд с ложенными внутри него нусообразными кольцами крьш1ка и кольца выполн тиями и связаны между ством вертикальных шты размещенных в их отвер вертикальные штьфи сое собой посредством скоб

за счет расширения границ по толщине 55 ной на ней рукояткой.

° Р

слоя примазок на -подложке, а также позволяет повысить точность измерения прочности прилипания примазок на сдвиг.

Использование предлагаемого способа позволяет получить следующие преимущества: простота конструкции, низкая стоимость прибора, переносной характер прибора, высокая точность измерения параметра, быстрота измерения, возможность замера показателей прочности непосредственно на конвейере. Кроме того, предлагаемый способ обладает низкой трудоемкостью и высокой производительностью проведения работ, оперативностью измерений, по- вьйиенной достоверностью- результатов.

мула изобретения

0 ° Р

0

5 слоя примазок тонкостенным конусообразным сосудом по нормали к поверхности подложки с выделением керна кольцеобразной -формы с последующим вращением сосуда относительно его вертикальной оси и фиксацией максимального значения крутящего момента, отличающийся тем, что, с целью повьш1ения точности процесса измерения прочности прилипания примазок, перед вращением сосуда относительно его вертикальной оси производят деформацию подложки под кону- сообразнь1м участком сосуда.

0

5

0

да, отличающееся тем,что конусообразньй сосуд снабжен расположенными внутри него и снаружи конусообразными кольцами, при этом крьш1ка и кольца выполнены с отверстиями и связаны между собой посредством вертикальных штырей, свободно размещенных в их отверстиях, причем вертикальные штьфи соединены между собой посредством скобы с укрепленЮ 9 11

/7 /5 12 9 /3 5

Фие.г

Фиг.1

у

J

Л

| Устройство для определения прочности прилипания примазок на сдвиг | 1981 |

|

SU1013366A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ определения прочности прилипания примазок к подложке и устройство для его осуществления | 1981 |

|

SU994368A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-23—Публикация

1987-03-09—Подача