й

4i Од

ЭО СО

Изобретение относится к металлургии, в-частности к составам лигатур для получения износостойкого чугуна, отливаемого методом непрерьтного литья заготовок, работающих в условиях полусухого трения и трения со смазкой.

Цель изобретения - повышение механических и антифрикционных свойств чугуна.

Поставленная цель достигается тем., что лигатура, содержащая медь, алюми0

гетерогенизадию его структуры, антифрикционные и механические свойства. При концентрации карбонитридов РЗМ более 25 маСо% увеличивается отбел на поверхности слитков, снижается однородность структуры по их сечению, что приводит к снижению предела выносливости при изгибе, задиростой- кости и технологических свойств микролегированного чугуна. При содержании карбонитридов РЗМ до 7 мас.% и карбонитридов бария до 10 мас,% моди- фицирукяцая способность лигатуры не

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Лигатура | 1987 |

|

SU1491903A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1988 |

|

SU1560608A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

Изобретение относится к области металлург-ИИ, в частности к составам лигатур для получения износостойкого чугуна, отливаемого методом непрерьш- ного литья заготовок, работающих в условиях полусухого трения и трения со смазкой. Цель изобретения - повышение механических и антифрикционных: свойств чугунао Лигатура содержит медь, алюминий, фосфор, углерод, карбонитриды бария и редкоземельных металлов при следующем соотношении KOhBioHeHTOB, мас.%: медь 27-35; алюминий 18-25; фосфор 5-10; углерод 2-8; карбонитриды бария 10-19; карбонитриды редкоземельных металлов 7-25i железо - остальное. Дополнительный ввод в состаэ лигатуры карбонитридов бария и РЗМ способствует измельчению и гетерогенизации структуры чугуна i в непрерывно-литых заготовках, препятствует формированию аномальных форм графита в центральных зонах слитка, что обеспечивает повышение на 20-30% предела прочности при растяжении и предела выносливости чугуна, а также снижение на 18-26% коэффициента его тренняв 1 табл (Л

ний, фосфор, углерод и железо, допол- 5 Достаточна, низкая однородность струнительно содержит карбонитриды бария и редкоземельных ме.таллов при следующем соотношении компонентов, масо%

Медь27-35

Алюминий18-25

Фосфор5-10

Углерод2-8

Карбонитриды

бария10-19

Карбонитриды

редкоземельных

металлов7-25

Й1елезо2-7

Карбонитриды бария и РЗМ вводят в состав лигатуры как для измельчения структуры чугуна, так и для повышения гетерогенизации и структуры чугуна в непрерывно-литых заготовках и предотвращения образования графита аномальной, формы в центральных зонах слитка, что способствует повышению антифрикционных свойств, износостойкости, предела выносливости при изгибе и других механических свойств с, При этом, кар бонитриды бария проявляют графити- зируннцее влияние, -исключая образование отбела на поверхностях непрерывно-литых заготовок и пористости в центральных зонах слитков, повышают однородность структуры, антифрикционные и механические свойства, но при концентрации карбонитридов бария более 19 мас.% снижается усвояемость компонентов лигатуры, ухудшается однородность структуры и снижаются технологические и механические свойства,

Карбонитриды РЗМ в количес гве 7-25 мас.% стабилизируют процесс микролегирования благодаря их перли тизиругацему влиянию на структуру чугуна, уменьшают склонность к расслоению и повъпчают плотность чугуна

5

ктуры чугуна в непрерывно-литых заготовках, недостаточная концентрация в чугуне фаз структуры, склоншзК к гетерогенизации, что приводит к сни0 жению износостойкости, задиростой- кости, предела выносливости при йз- 1:ибе, дисперсности структуры и повышению коэффициента трения,

Медь .в составе лигатуры обеспечи5 вает измельчение структуры микролегированного чугуна и стабилизацию перлита металлической основы, способствует повышению антифрикционньк свойств и предела прочности при рас0 тяжениио При концентрации меди до 27 антифрикционные свой.ства и предел прочности чугуна при растяжении недостаточны, а при концентрации меди более 35 мас.% ухудшаются технологические св ойства, снижаются предел выносливости при изгибе и однородность структуры.

Фосфор в составе лигатуры обеспечивает повьш1ение твердости, износостойкости и задиростойкости. При концентрации фосфора более 10 масо% увеличиваются коэффициент трения и износ при торцовом трении, а при концентрации фосфора до 5 мас.% снижаются отабилизиру ои1ая способность лигатуры, твердость и прочность чугуна „

Концентрация железа в составе лигатуры снижается до 2-7 мас.% с

0 целью повышения скорости растворения лига гуры в чугуне и повышения механических и технологических свойств. При увеличении концентрации железа (более 7 мас.%) снижаются

5 скорость растворения лигатуры в чугуне, его однородность и стабильность механических и антифрикционных свойств, а при концентрации железа менее 2 мас.% равномерность рас0

5

пределения компонентов в смеси ухудшается.

Введение в состав лигатуры ния (18-25 мас.%) и углерода (2- 8 мас.%) способствует устранению образования первичных карб1щов в микро легированном чугуне, отбела и повышению антифрикхдионных и механических свойств.Нижние пределы соДержалшя углерода (2 мас.%) и алюм1- ния (18мес.-% ограничиваются повы чением отбела и снижё}шем предела выносливости при изгибе и антифрикционных свойств, а при увеличении концентрации алюминия (более 25 мас.%) и углерода (более 8 масо%) сннясается усвояемость компонентов лигатуры,, задиростойкость, твердость и износостойкость,

Лигатуры предлагаемого состава плавят в индукционной печи. Под слое древесного угля расплавляют ме.пь и нагревают расплав до 1150-1250 Cj раскисляют расплггв меди фосфором, присаживая С), 1% от массы расплава красного фосфора или О,12% феррофос- фора о После этого в расплав вводят железо или соответствуюи;ую лигатуру с медью« После из растворения распла

вторично раскисляют, микролег; руют феррофосфором и рзыдеруживают в течение 3-8 мин. Затем вводят pac ieTHoe количество алюминия и 0,2% от массы расплава криолита„ За 3-5 мин до разливки в расплав вводят измель чен- пые брикеты карбонитридов бария и редкоземельных металлов фракции до 5 ммо После перемешивания при 1170- расгшав разливают в медные плоские изложницы,

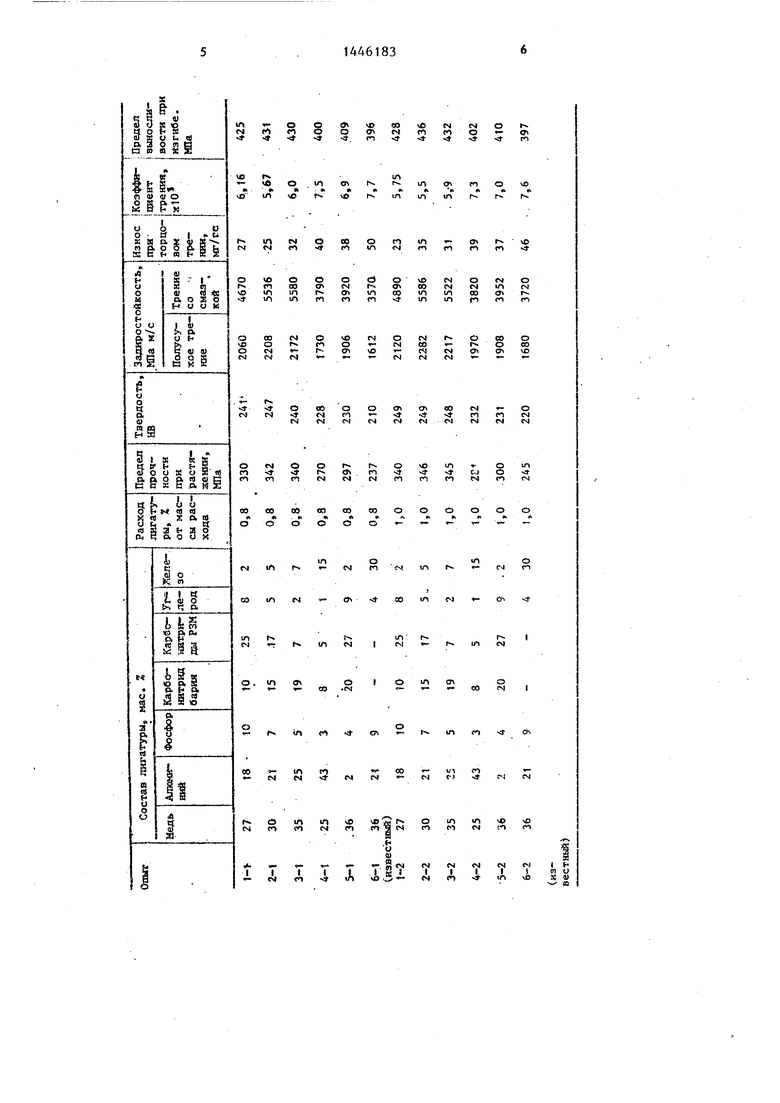

В табло1 прр-:ведены данные о результатах испытания предлагаемой и известной лигатур при lix равном расходе и содержании компонентов, приведенном в описании, при обработке чугуна, выплавленного в индукционной печи открытого типа с тиглем емкостью 150 кг и содержащего, мас.%; углерод 3s 5-3, 65 -кремний 1,9-2,0; марганец 0,5-0,6; хром до 0,051 никель до 0,1; фосфор до 0,06; сера

0

до 0,05 и железо остальное. В процессе производственных и лабораторных испытаний определяют мехашгчес- кие и антифрикционные свойства чугуна

Коэ(М И диенты трения чугунов определяют с исполвзованием имтульсного требометра };а кольцевых пробах и шаровых образцах диаметром 10 мм из сталие Сравнительные испытания ныполляют на образцах группы Н при высоте паде шя 50tO,5 мм.

ОпреГделение предела выносливости j при провсдят по ставдартной методике на круглых образцах типа УШ. Точность изготовления образцов- не нюке 6 ква.читета по СТ СЭВ 144-75, параметр шероховатости поверхности рабочей .-асти не более 0,32 мкм по ГОСТ 2789-73о

Как видно из табл.1, использование пре,длагае мой лигатуры обеспечи - вает в сравие 1ии с известной повышение предела выносливости при изгибе на 39 rllia, предела прочности при растяжении на 85-101 1Шл, твердости на НВ м снижеш1е коэффициента тре}шя на 18-2&%„

0

Формула изобретения

Лигатура, содер:«ащая медь, ал1о миний, фосфор, углерод и железо, отличающаяся тем, что, с целью-повышения механических и анти фрикционных свойств чугуна, она дополнительно содержит карбонитриды бария и карбонр-1трнды редкоземельных металлов при следуяэщем соотношении компонентов5 маСс%;

Медь27-33

Алюминто 18-25

о осфор5-10

Углерод2-8

Карбонитргщы

бария10-19

Кар б о нитргзды

редкоземельных

металлов 7-25

Желе 3 о2-7

| Модификатор | 1976 |

|

SU617486A1 |

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-23—Публикация

1987-03-16—Подача