1 .

Изобретение относится |с литейному производству, в частности к лигатурам для микролегирования износостойкого чугуна.

Цель изобретения - повышение фрикционных свойств и контактной выносливости чугуна.

Лигатура, содержащая медь, алюми : НИИ, фосфор и железо, дополнительно содержит карбонитриды хрома и титана и бор при следующем соотношении компонентов , мае,%:

Медь22-35

Алюминий5-10

Фосфор18-25

Карбонитриды хрома 10-19 Карбонитриды титана7-25Бор 2-13 Железо Остальное Дополнительное введение карбонитридов хрома и титана обеспечивает существенное изменение структуры чугуна, повьшгение его твердости и износостойкости, что значительно повышает фрикционные свойства и контактную выносливость. Их содержание в лигатуре.определено экспериментально, При этом, карбонитриды хрома являются более крупными, чем карбонитриды ти4 «35

00

со сд

00

тана, в большей степени поввпиают твердость, фрикционную теплостойкость и контактную выносливость. При концентрации карбонитридов хрома до 10 мас.% повьипение твердости, износостойкости, фрикционной и контактной выносливости недостаточное, а при увеличении карбонитридов хрома более 19 мас.% снижаются пластические и фрикционные свойства, коэффициент трения и износостойкость, увеличивается отбел и снижается стойкость при ударно-абразивном износе, Карбонитриды титана

14689534

дость и износостойкость и контактную выносливость чугуна. При концентрации бора до 2% его отбеливающий эффект проявляется слабо, а износостойкость и контактная выносливость недостаточны. При увеличении концентрации бора более 13% увеличивается содержание боридов и других неметал- 10 лических включений по границам зерен, что снижает пластические свойства, контактную выносливость и относительную износостойкость чугуна. Фосфор в составе лигатуры обеспеизмельчают структуру и повышают коэф- чивает повышение твердости, износофициент трения и другие фрикционные свойства, но при содержании их более 25 мас.% увеличивается концентрация неметаллических включений по границам зерен, увеличивается износ и снижается контактная выносливость. При содержании карбонитридов титана до 7 мас.% их влияние на твердость, износостойкость и фрикционные свойства - несущественно.

Медь в составе лигатуры обеспечивает измельчение структуры микролегированного чугуна и стабилизацию перлита металлической основы, способствует повышению твердости, износостойкости и контактной выносливости, а также предела прочности при растяжении. При концентрации меди до 22 мас.% твердость, контактная выносливость, фрикционные свойства и предел прочности чугуна при растяжении недостаточны, а при концентрации меди более 35 мас.% ухудшаются технологические свойства, увеличивается ликвация, снижаются предел выносливости, износостойкость и однородность структуры.

Содержание алюминия в составе лигатуры снижено до 5-10 мас.%, что способствует уменьшению его графити- зируюп1ей способности на микролегированный чугун и повышению фрикционных и механических свойств. Нижний предел содержания алюминия (5 мас.%) ограничивается повышением отбела и снижением контактной выносливости при более низких его содержаниях, а при увеличении концентрации алюминия более 10 мас.% снижается усвоение компонентов лигатуры, износостойкость, твердость и контактная выносливость.

Дополнительное введение бора в состав лигатуры повьппает отбел, твер20

25

30

стойкости и коэффициента трения чугуна. При концентрации фосфора до 18 мас.% увеличение коэффициента трения, твердости и износостойкости недостаточно, а при концентрации фосфора более 25 мас.% снижаются однородность структуры, увеличивается отбел, количество усадочных раковин и снижается контактная выносливость.

В опытных плавках лигатур в индук- 1ШОННОЙ печи с тиглем емкостью 150 кг методом переплава используют следуюп ие материалы: отходы медных катодов,.изготовленных электролитическим путем (ГОСТ 546-78) и по составу соответств мщий меди марки МО (ГОСТ 859-78); алюминий для раскисления и производства ферросплавов АЧ-0 (ГОСТ 295-79), феррофосфор доменный ФФ (ЧИТУ 5-29-70), ферробор ФБ1 (ТУ 14-8-48-69), которые измельчались предварительно до фракций 5-50 мм. Плавку ведут под покровным флюсом из боя стекла (50%) хлористодд го натрия (40%) и буры (10%). Алюминий вводят после расплавления меди, феррофосфора и ферробора. При достижении температуры 1080-1100°С в расплав вводят в виде порошков

45 Карбонитриды хрома XIООН (ТУ 05-03- 70) и Карбонитриды титана Ти-1Н (ТУ 05-21-73) и после выдержки 2- 3 мин с перемешиванием расплава производят разливку лигатур в формы.

35

50

55

Для испытания износостойкости микролегированных чугунов на ударно- абразивнЬе изнашивание используют стандартный метод по ГОСТ 23.207-79 и цилиндрические шлифовальные образцы ЮЛ, с шероховатостью рабочей поверхности не более 2,5 мкм. Абразивный материал - карбид кремния черный (ГОСТ 3647-71) зернистостью

чивает повышение твердости, износо

стойкости и коэффициента трения чугуна. При концентрации фосфора до 18 мас.% увеличение коэффициента трения, твердости и износостойкости недостаточно, а при концентрации фосфора более 25 мас.% снижаются однородность структуры, увеличивается отбел, количество усадочных раковин и снижается контактная выносливость.

В опытных плавках лигатур в индук- 1ШОННОЙ печи с тиглем емкостью 150 кг методом переплава используют следуюп ие материалы: отходы медных катодов,.изготовленных электролитическим путем (ГОСТ 546-78) и по составу соответств мщий меди марки МО (ГОСТ 859-78); алюминий для раскисления и производства ферросплавов АЧ-0 (ГОСТ 295-79), феррофосфор доменный ФФ (ЧИТУ 5-29-70), ферробор ФБ1 (ТУ 14-8-48-69), которые измельчались предварительно до фракций 5-50 мм. Плавку ведут под покровным флюсом из боя стекла (50%) хлористого натрия (40%) и буры (10%). Алюминий вводят после расплавления меди, феррофосфора и ферробора. При достижении температуры 1080-1100°С в расплав вводят в виде порошков

Карбонитриды хрома XIООН (ТУ 05-03- 70) и Карбонитриды титана Ти-1Н (ТУ 05-21-73) и после выдержки 2- 3 мин с перемешиванием расплава производят разливку лигатур в формы.

Для испытания износостойкости микролегированных чугунов на ударно- абразивнЬе изнашивание используют стандартный метод по ГОСТ 23.207-79 и цилиндрические шлифовальные образцы ЮЛ, с шероховатостью рабочей поверхности не более 2,5 мкм. Абразивный материал - карбид кремния черный (ГОСТ 3647-71) зернистостью

0,63 MM и с относительным содержанием влаги не более 0,15% по массе.

Оценку коэффициента трения и фрикционной износостойкости проводят на установке УМТ-1 в соответствии с методикой по ГОСТ 23.210-80 на кольце вых образцах высотой 15±0,2 мм. Фрикционную стойкость определяют на

М68953

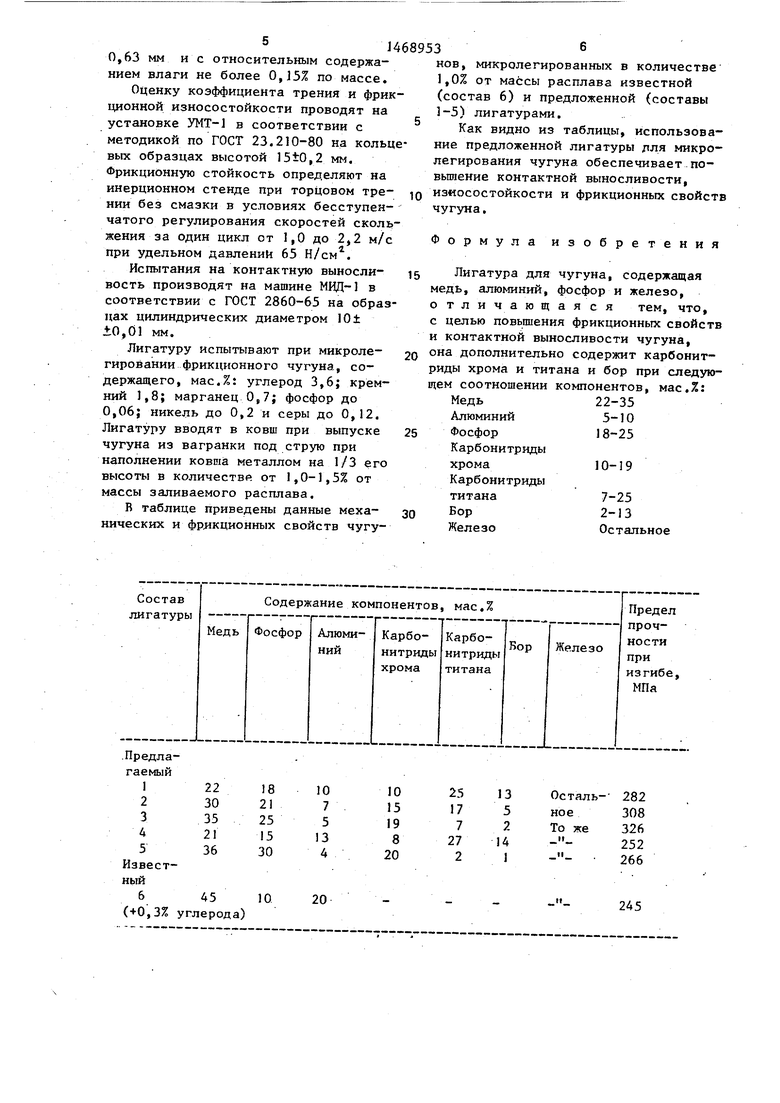

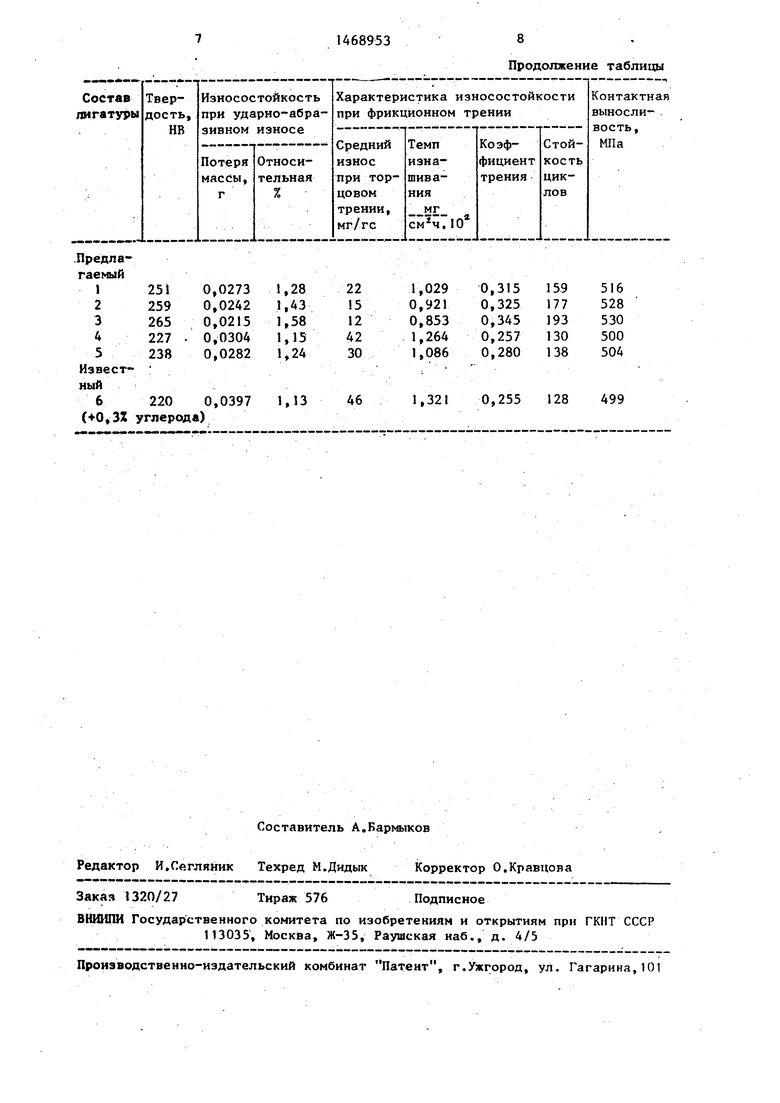

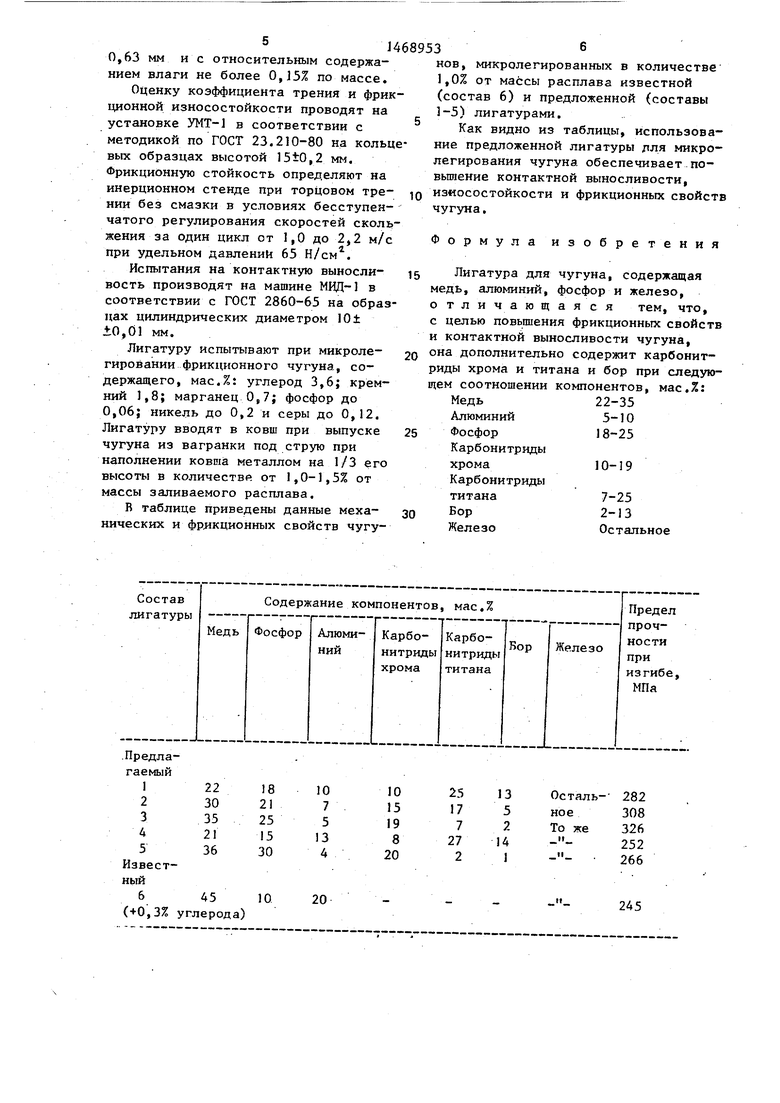

нов, микролегированных в количестве 1,0% от массы расплава известной (состав 6) и предложенной (составы 1-5) лигатурами.

Как видно из таблицы, использование предложенной лигатуры для микролегирования чугуна обеспечивает по- вьш1ение контактной выносливости,

инерционном стенде при торЦовом тре- износостойкости и фрикционных свойств

ULTU П О О (O «aU TT т 1г чгтхчтч тч ,«..А.,..

НИИ без смазки в условиях бесступенчатого регулирования скоростей скольжения за один цикл от 1,0 до 2,2 м/с при удельном давлении 65 Н/см.

Испытания на контактную выносливость производят на машине МВД-1 в соответствии с ГОСТ 2860-65 на образцах цилиндрических диаметром 10± ±0,01 мм.

Лигатуру испытывают при микролегировании фрикционного чугуна, содержащего, мас.%: углерод 3,6; кремний 1,8; марганец 0,7; фосфор до 0,06; никель до 0,2 и серы до 0,12. Лигатуру вводят в ковш при выпуске чугуна из вагранки под струю при наполнении ковша металлом на 1/3 его высоты в количестве от 1,0-1,5% от массы заливаемого расплава.

В таблице приведены данные механических и фрлкционных свойств чугучугуна.

Формула изобретения

15 Лигатура для чугуна, содержащая медь, алюминий, фосфор и железо, отличающаяся тем, что, с целью повьшения фрикционных свойств и контактной выносливости чугуна,

20 она дополнительно содержит карбонит- риды хрома и титана и бор при следующем соотношении компонентов, мас.%:

Медь

Алюминий 25 Фосфор

Карбонитриды

хрома

Карбонитриды

титана 30 Бор

Железо

22-35

5-10

18-25

10-19

7-25 2-13 Остальное

М68953

нов, микролегированных в количестве 1,0% от массы расплава известной (состав 6) и предложенной (составы 1-5) лигатурами.

Как видно из таблицы, использование предложенной лигатуры для микролегирования чугуна обеспечивает по- вьш1ение контактной выносливости,

износостойкости и фрикционных свойств

чугуна.

Формула изобретения

15 Лигатура для чугуна, содержащая медь, алюминий, фосфор и железо, отличающаяся тем, что, с целью повьшения фрикционных свойств и контактной выносливости чугуна,

0 она дополнительно содержит карбонит- риды хрома и титана и бор при следующем соотношении компонентов, мас.%:

Медь

Алюминий 5 Фосфор

Карбонитриды

хрома

Карбонитриды

титана 0 Бор

Железо

22-35

5-10

18-25

10-19

7-25 2-13 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Лигатура для чугуна | 1989 |

|

SU1663040A1 |

| Лигатура | 1987 |

|

SU1446183A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура для чугуна | 1990 |

|

SU1723175A1 |

| Лигатура | 1988 |

|

SU1539228A1 |

| Подшипниковый чугун | 1986 |

|

SU1425241A1 |

| Лигатура для чугуна | 1988 |

|

SU1516504A1 |

| Лигатура | 1987 |

|

SU1491903A1 |

282 308 326 252 266

Составитель АоБармыков

Редактор И.Сегляник Техред М.Дидык

Заказ 1320/27 Тираж 576 Подписное

ВКШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, MocKiaa, Ж-35, Раушская наб., д. 4/5

Продолжение таблицы

Корректор О.Кравцова

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-04—Подача