Изобретение относится к металлургии, в частности к лигатурам для микролегирования и модифицирования износостойких чугунов.

Цель изобретения - повышение износостойкости чугуна.

Лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, дополнительно содержит бориды ниобия, лантан, карбонитриды хрома и теллур при следующем соотношении компонентов, мас.%:

Медь12-15

Алюминий6-8

Фосфор5-8

Бориды ниобия 22-27

Теллур2-7

Лантан8-12

Карбонитриды

хрома11-15

Углерод 0,5-1,0 ЖелезоОстальное

Дополнительное введение в состав лигатуры карбонитридов хрома обеспечивает повышение стабильности изотропной структуры чугуна, твердости и прочности чугуна, что способствует увеличению эксплуатационных -свойств и износостойкости при сухом трении. Микролегирующий эффект карбонитридов хрома при их содержании до 11 мас.% недостаточен, не обеспечивается получение изотропной структуры и повышение твердости, износостойкости и фрикционных свойств чугуна, а при концентрации их более 15 мас.% увеличивается содержание неметаллических включений по границам зерен, снижаются механические и фрик- ционные свойства.

О

ел

Os

о о

N

Теллур отбеливает и измельчает труктуру и повышает содержание i ерлита, твердость, прочность, рикционную теплостойкость и дру- с гие фрикционные свойства, но при содержании более 7 мае.% увеличивается отбел чугуна, что сниает ударную вязкость, износостои- остьs а при содержании теллура в ли- |Q атуре до 2 мас.% его влияние на прочость, твердость и фрикционные свойтва несущественно.

Лантан модифицирует структуру чугуна, повышает твердость чугуна. При концентрации лантана до 8 мас.% модифицирующий эффект лигатуры, твердость и фрикционные свойства чугуна низкие, а при увеличении концентрации лантана более 12 мас.% повышаются jn хрупкость и содержание неметалличес- ких включений в структуре и снижаются пластические и фрикционные свойства чугуна

Введение боридов ниобия обусловле- 25 но повышением устойчивости структуры и износостойкости вследствие образования в чугуне карбоборидов с более мелкой, твердой и износостойкой эв- текткко, чем фосфидная, отмечаемая при содержании их в лиггтуре менее 22 мас.%. При концентрации берндоз ниобяя более 27 мас,% бориды ниобия располагаются преимущественно по границам зереп,, что снижает трещикостой- , фрикционные и эксплуатационные свойства

Медь в составе лигатуры обеспечивает измельчение структуры микролегированного чугуна, стабилизацию и сфе- роидизапию перлита металлической ос нови, способствует повышению твердости, износостойкости и контактной выносливости, а также предела прочности при растяжении,, При концентрации меди до 12 мас.% твердость, контактная выносливость t задирос ойкость. фрикционные свойства и предел прочности чугуна при растяжении недостаточны, а при коицеярапик меди более 15 млс.% ухудшаю1 - ся технологические свой-;тва5 увеличивается ликвация, снижаются предел выносливоеги, износостойкость9 коэффициент тпения и однорсднос о структуры.

SS

Содержание алюминия в составе JJ лигатуры принимав ся 6-8 мас,/ что способствует уменьшению сгс графити- зиру щей способности ка м крояггчро

35

45

50

S

J

5

5

0

ванньй чугун и повышению фрикционных и механических свойств. Нижний предел содержания алюминия (6 мас.%) ограничивается повышением отбела, снижением контактной выносливости и коэффициента трения при более низких его содержаниях, а при увеличении концентрации алюминия более 8 мас.% снижается усвоение компонентов лигатуры, твердость, фрикционная теплостойкость и увеличивается содержание пластинчатого перлита в структуре чугуна.

Углерод в составе лигатуры оказывает графитизирующее влияние, снижает твердость и сопротивляемость задиру и износу, поэтому его содержание принято 0,5-1,0 мас.%. При увеличении содержания углерода более 1,0 мас.% снижаются твердость, эксплуатационная стойкость и износостойкость при сухом трении.

Фосфор в составе лигатуры обеспечивает повышение степени перлити- зации, твердости, износостойкости и коэффициента трения. При концентрации фосфора до 5 мас.% увеличение коэффициента трения, твердости и износостойкости недостаточно, а при концентрации фосфора более 8 мас.% снижаются однородность структуры, увеличиваются отбел, количество усадочных раковин и снижается фрикционная износостойкость.

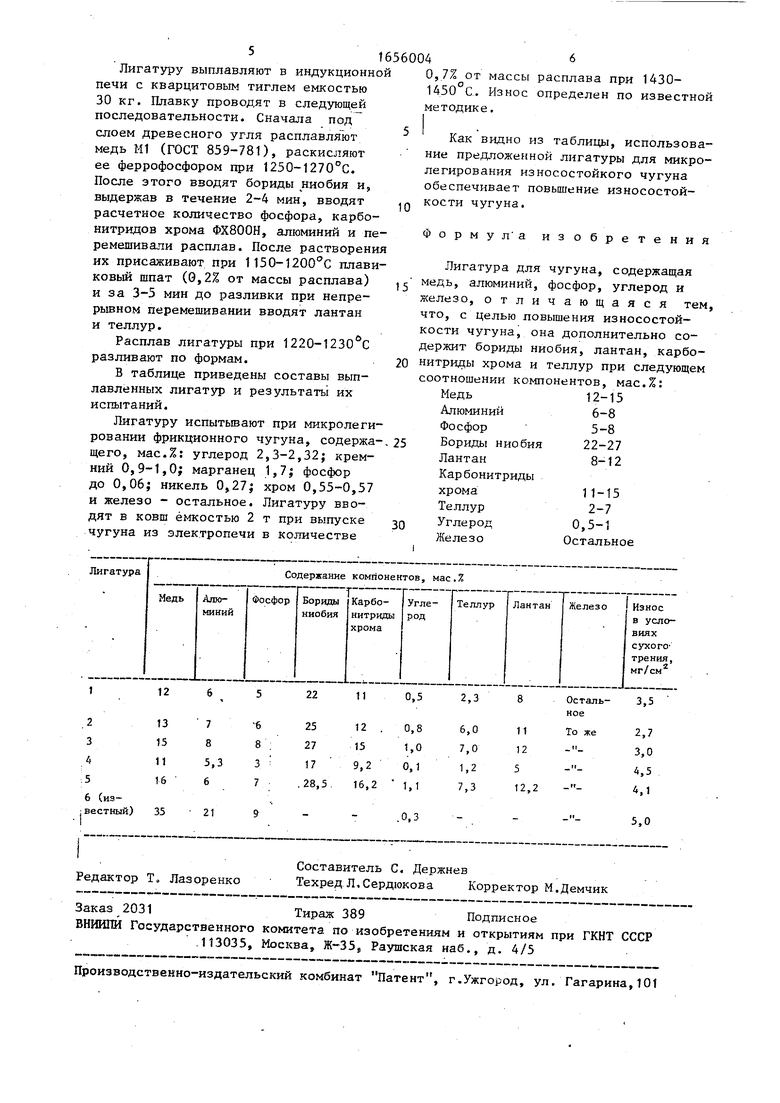

Пример. Для выплавки лигатуры используют следующие шихтовые материалы: медь марки Ml (ГОСТ 895-78) фракции 3 - 250 мм; (Ьеррофосфор ФФ (ТУ 5-29-79) фракции 0,5-3,5 мм; измельченные до фракции 0,1-3 мм кар- Сонлтриды хрома ФХ800Н; металлический телаур Те 1 фракции 0,1-3 мм; бориды ниобия в порошковом виде НбБЬОН; металлический лантан ЛаЭ-1 (ТУ 48-4-226-86), измельченный до фракции 0,5-5 MMJ алюминий АчО (ГОСТ 295-79), измельченный до фракции 055-5 мм,

/- ля выплавки оптимального соста- иа J предложенной лигатуры использу- кл 24 кг меди М1; 13,5 кг алюминия АчО 1-L2 кг феррофосфора ФФ; 38,2кг борицоь ниобия; 18S6 кг карбонитридов хрома; 17Э4 кг металлического лантана ч 10,1 кг теллура Те 1.

плавки чугуна проведены в д,гойых электропечах с перегревом 1-асплава дс 1470-1 riO°C.

51

Лигатуру выплавляют в индукционно печи с кварцитовым тиглем емкостью 30 кг. Плавку проводят в следующей последовательности. Сначала под слоем древесного угля расплавляют медь М1 (ГОСТ 859-781), раскисляют ее феррофосфором при 1250-1270°С. После этого вводят бориды ниобия и, выдержав в течение 2-4 мин, вводят расчетное количество фосфора, карбо- нитридов хрома ФХ800Н, алюминий и перемешивали расплав. После растворени их присаживают при 1150-1200°С плавиковый шпат (0,2% от массы расплава) и за 3-5 мин до разливки при непрерывном перемешивании вводят лантан и теллур.

Расплав лигатуры при 1220-1230 С разливают по формам.

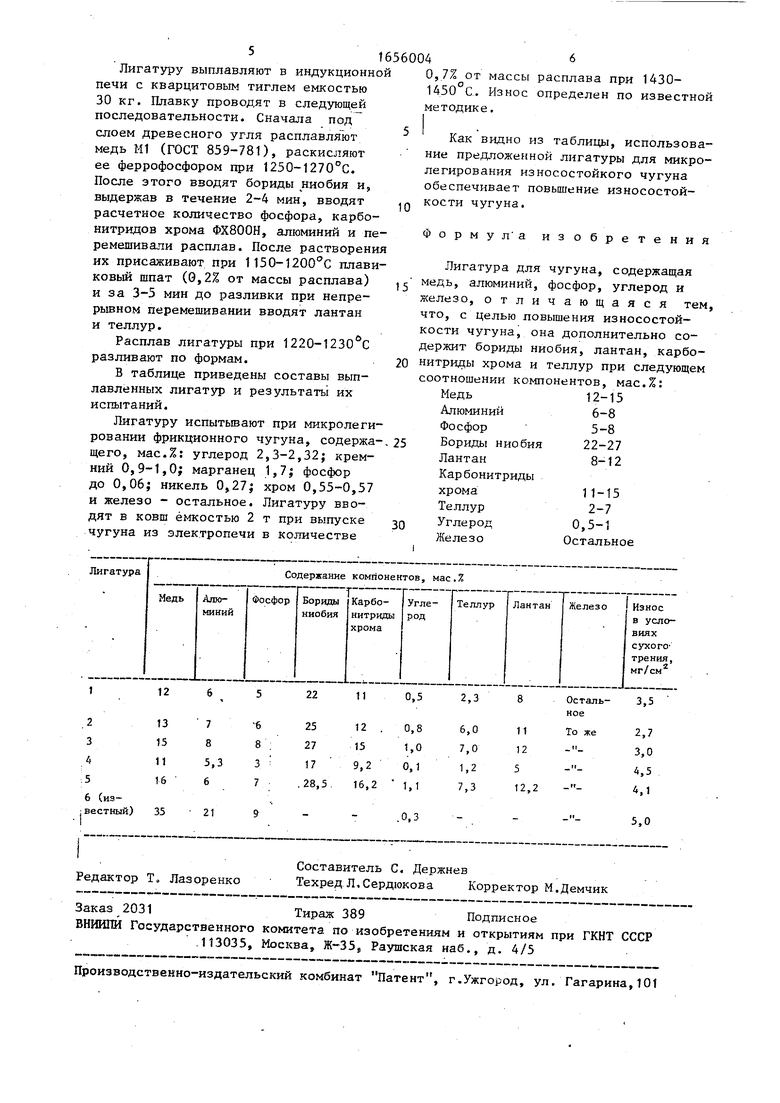

В таблице приведены составы выплавленных лигатур и результаты их испытаний.

Лигатуру испытывают при микролегировании фрикционного чугуна, содержа щего, мас.%: углерод 2,3-2,32; кремний 0,9-1,0; марганец 1,7; фосфор до 0,06; никель 0,27; хром 0,55-0,57 и железо - остальное. Лигатуру вводят в ковш ёмкостью 2 т при выпуске чугуна из электропечи в количестве

0

0

0,7% от массы расплава при 1430- 1450 С. Износ определен по известной методике.

Как видно из таблицы, использование предложенной лигатуры для микролегирования износостойкого чугуна обеспечивает повышение износостойкости чугуна.

Форму л а изобретения

Лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, отличающаяся тем, что, с целью повышения износостойкости чугуна, она дополнительно содержит бориды ниобия, лантан, карбо- нитриды хрома и теллур при следующем соотношении компонентов, мас.%:

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

| Лигатура | 1987 |

|

SU1446183A1 |

| Лигатура для чугуна | 1989 |

|

SU1663040A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Лигатура для чугуна | 1988 |

|

SU1516504A1 |

| Чугун | 1984 |

|

SU1235973A1 |

| Лигатура | 1987 |

|

SU1491903A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1989 |

|

SU1700086A1 |

| Чугун | 1985 |

|

SU1310451A1 |

Изобретение относится к металлургии, в частности к составам лигатур для микролегирования и модифицирования износостойких чугунов, работающих в условиях сухого трения. Цель изобретения - повышение износостойкости чугунов. Лигатура содержит, мас.%: медь 12-15; алюминий 6-8; фосфор 5-8; бориды ниобия 22-27; лантан 8-12; карбонитриды хрома 11-15; теллур 2-7; углерод 0,5-1,0 и железо остальное. Дополнительный ввод в состав лигатуры боридов ниобия, лантана, карбонитридов хрома и теллура в 1,40-1,85 раз снижает уровень износа чугуна в условиях сухого трения за счет комплексного модифицирующего и микролегирующего действия указанных компонентов. 1 табл. С и

| Лигатура | 1978 |

|

SU711145A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-15—Публикация

1989-04-08—Подача