1

05

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун для отливок | 1986 |

|

SU1397530A1 |

| Высокопрочный чугун для отливок | 1988 |

|

SU1587071A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Чугун | 1987 |

|

SU1447919A1 |

Изобретение относится к металлургии и может быть использовано, например, при изготовлении деталей компрессоров. Цель изобретения - по- . вьшение демпфирующей способности при сохранении уровня механических свойств. Предлагаем чугун содержит, мас.%: С 3-3,4; Si 2-2,4; Мп 0,4-2,0; Yt 0,04-0,1; Ni 0,4-2,0; Со 0,4-1,2 и Fe остальное. Дополнительный ввод в состав чугуна Ni и Со обеспечивает повьппение демпфирующей способности в 2-2,8 раза. 2 табл.

00

Oi

Изобретение относится к металлургии, в частности к разработке состава чугуна для изготовления деталей компрессоров, гидромашин и т.д.

Цель изобретения - повышение дем- ярунщей способности при сохранении .уровня механических свойств на высоком уровне.

Выбор граничньк пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Содержание углерода в чугуне обеспечивает оптимальное сочетание механических, литейных и демпфиру- ухсчак свойств. Уменьшение содержания углерода (менее 3,.%) приводит к снижению количества .и размеров графитовых включений, что понижает демп рукщие свойства, а также ухудшает литейные свойства чугуна. Повышение количества углерода в чугуне (более 3,4 масо%) способствует увеличению степени графитизации, увеличивает количество и размеры графитовых включений, что снижает прочностные характеристики и пластичность .

Количество кремния в чугуне выбирают, исходя из необходимости получения структуры металлической основы без структурно-свободного цементита. Б указанных пределах кремний действует, главным образсш, как гра- фитизируювщй элемент. Нри содержании кремния в чугуне менее 2,0 мас.% в структуре металлической основы появляются включения цементита, что резко снижает механические и демвтфиру- ющие свойства чугуна. Повышение содержания креммня в чугуне (более 2,4 мас.%) приводит к увеличению степени легированности твердого раствора и, следовательно,, к сшше- нию Ш1а.стических и ударных свойств чугуна.

При содержании менее 0,4 мас.% марганец оказьюает слабое перлити- зирунщее и легирующее действие на матрицу чугуна, незначительно повышая прочностные свойства чугуна. Кроме того, получение в чугуне меньшего содержания марганца затрудняется при использовании обычных шихтовых материалов. Увеличение содержания,марганца (свыше 2,9 мас,%) приводит к повышению степени легированности раствора., следовательно, к снижению пластичности, уменьшению степени

графитизацин и опасности появления в структуре металлической основы включений цементита, что резко снижает

механические и демпфирующие свойства чугуна,

Содержание иттрия в чугуне опреде ляется условиями получения графита компактной формыо Верхний предел

содержания иттрия ограничен 0,1 мас.%,

поскольку при его большем содержании в чугуне затрудняется получение графита вермикулярной формы из-за образования шаровидного гранта и повышается опасность появления в чугуне структурно-свободного цементита. При содержании иттрия в чугуне менее 0,04 мас.% становится невозможным получение графита компактной

формы, в структуре чугуна образуются включения графита пластинчатой формы, что резко понижает прочность и пластичность чугуна.

Ал еминий в указанных пределах

способствует стабильному получению в структуре чугуна графита вермикулярной формы и снижает склонность чугуна к отбелуо Нижний предел содержания алюминия выбирают, исходя

из того, что при его содержании менее 0,2 мас,% десфероидизирующее и легирующее действие не проявляется. Верхний предел содержания алюминия в чугуне ограничивается из-за его

склонности к пленообразованию, ухудшающему литейньге свойства чугуна, а также из-за образования в структуре чугуна графита пластинчатой формы, снижающего его механические свойства.

Никель и кобальт вводят в состав чугуна как легируювще элементы, уп- рочняюище металлическую основу, и с целью повышения демпфирующей способности. Повышение прочностных свойств при. введении этих элементов происходит вследствие легирования твердого р.аствора, повьш1ения количества и дисперсности перлита

В структуре металлической основы. Кроме того, введение в чугун никеля и кобальта способствует выравниванию механических свойств в различных сечениях отливки. При содержании никеля и кобальта в чугуне менее

0,4 мас,% они не оказывают существенного легирующего действия, поэтому повышение механических и демпфирующих свойств незначительно. Верхний

31

предел содержания легирующих элементов определяется экономической эффективностью их использования. Результаты проведенных исследований влияния легирующих элементов (как по отдельности, тяк и совместное их действие) на механические свойства и демпфируклцую способность чугуна показывают, что с увеличением содержания никеля и кобальта (более 2,0 и 1,2 мас.% соответственно) интенсивность повышения демпфирующей способности и механических свойств резко снижается, поэтому дальнейшее увеличение содержания легирукяцих элементов представляется нецелесообразным.

Никель и кобальт вводятся в чугун с целью повыЕ ения его демпфирующей способности. Повьшение демпфирующей способности за счет ввода в чугун никеля и кобальта объясняется следу- кщим. Данные элементы образуют с феритом твердые растворы замещения, понижают растворимость углерода в феррите, ослабляют закрепление дислокаций. Понижение растворимости углерода в феррите приводит к повьше- ншо величины магнитомеханического гистерезиса за счет увеличения подвижности границ магнитных доменов. Ослабление закрепления дислокаций приводит к облегчению протекания микропластических деформаций в материале и, следовательно, к повьше- нию его неупругих свойств.

Алюминий вводится в чугун с цель стабипизадаи получения вермикуляр- ной формы графита, наличие которой способствует повышению демпфирующей способности за счёт увеличения над- резыванщего действия графитовых включений.

Чугуны выплавляют в лабораторных условиях в высокочастотной тигельной печи вместимостью 40 кг с основной футеровкой.

0

5

0

Шихта состоит из передельного чугуна и остальных отходов. Никель и кобальт загружают в печь вместе с шихтой, марганец в виде ферромарганца вводят в чугун после его расплавления. Алюминий вводят в чугун в печи под зеркало расплава при 1450- 1480 Со Сфероидизирукмдее модифицирование осуществляют в печи лигатурой ФОЗО РЗМЗОБ в количестве 0,9-1,2% от массы металла. Температура модифицирования 1430-1450 С. Вторичное графитизирующее модифицирование проводят ферросилицием в заливочном ковше в количестве 0,6-1,0% от массы металла. Отливают стандартные пробы, из которых вырезают образщл для определения механических и демпфирующих свойств.

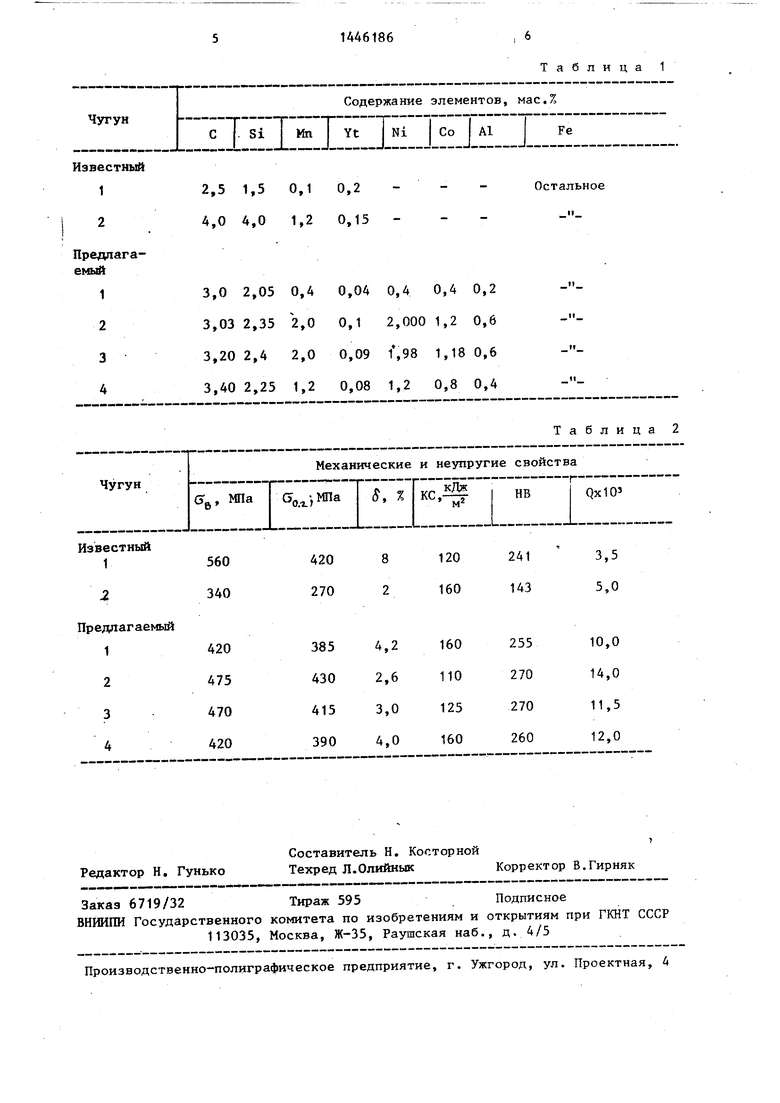

Химический состав и свойства предлагаемого и известного чугунов приведены в табл. 1 и 2 соответственно.

Как следует из табл. 2, дополнительный ввод в состав чугуна Ni, Со и А1, а также использование вместо Yt редкоземельных элементов цериевой группы обеспечивает повышение демпфи- рующей способности в 2-2,8 раза.

Формула изобретения

Чугун, содержащий углерод, крем- НИИ, марганец, иттрий и железо, о т личающийся тем, что, с целью повьш1ения демпфирунядей способности при сохранении уровня механических свойств, он дополнительно содержит никель и кобальт при следующем соотношении компонентов, мас.%: Углерод3,0-3,4

Кремний2,0-2,4

Марганец0,4-2,0

Иттрий0,04-0,10

Никель. 0,4-2,0

Кобальт0,4-1,2

ЖелезоОстальное

Чугун

Содержание элементов, мас.%

С . Si Мп Yt Т Ni I Со I А1 I Fe

Известный

1

2,5 1,5 0,1 0,2 4,0 4,0 1,2 0,15

га

3,0 2,050,4

3,03 2,352,0

3,202,42,0

3,40 2,251,2

0,040,4 0,40,2

0,12,000 1,20,6

0,091,98 1,180,6

0,081,2 0,80,4

Таблица 1

Содержание элементов, мас.%

Остальное

Таблица 2

Авторы

Даты

1988-12-23—Публикация

1987-06-03—Подача