со со ел

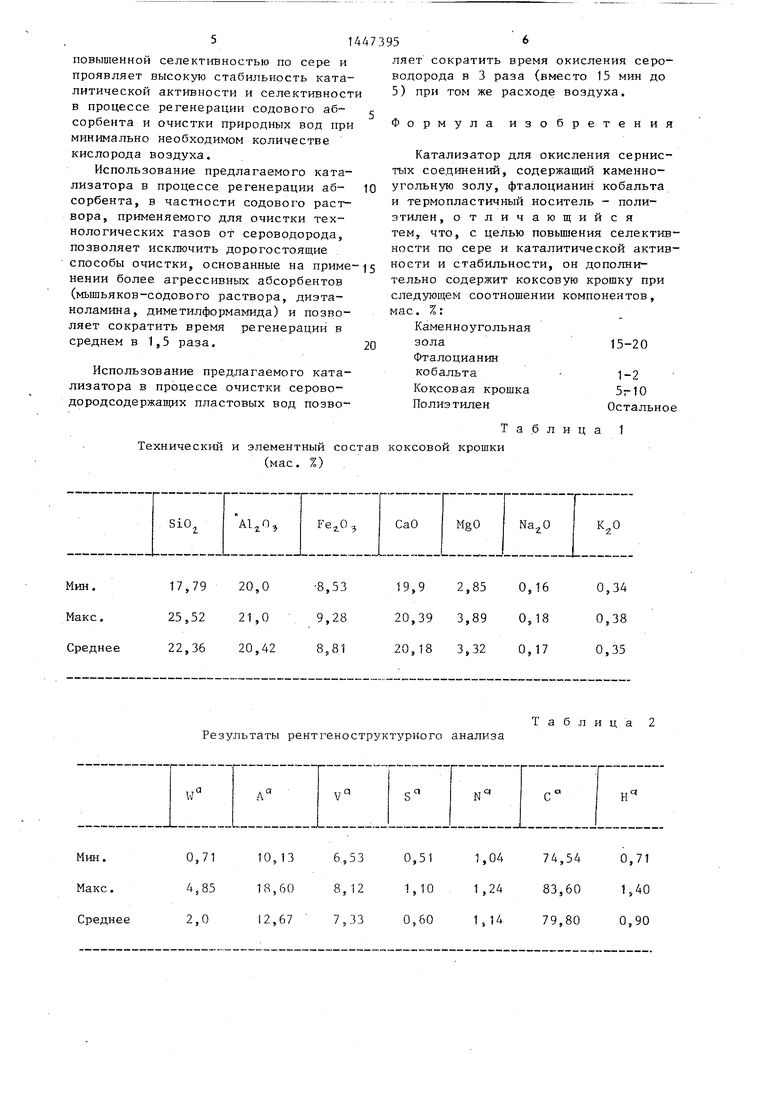

Изобретение относится к производству гетерогенных катализаторов для жидкофазного окисления сернистых соединений и может быть использова- но при очистке природных сероводород содержащих. вод горнодобывающей промышленности, а также при регенерации отработанных поглотительных растворов процесса очистки технологических газов от сероводорода с получением в качестве конечного продукта элементарной серы, в газоперерабатывающей, нефтеперерабатывающей, химической отраслях промышленности.

Цель изобретения - повьшение селективности по сере, каталитической активности и стабильности катализатора за счет содержания дополнительного компонента - коксовой крошки и определенного соотношения компонентов.

Пример to Катализатор состава, мае, %: зола 15: водонераство- римый фталоцианин кобальта (ФЦК) 1; коксовая крошка 5; полиэтилен остальное, готовят на лабораторных вальцах смешением 7,5 г каменноугольной золы - уноса, снятой с электрофильтров, 0,5 г порошкообраз- ного ФЦК, 2,5 г коксовой крошки и 39,5 г гранулированного полиэтилена высокого давления (ПЭВД) при температуре плавления полиэтилена до получения однородной катализаторной массы с последующим формированием в виде круглого бруска.

Коксовая крошка является отходом при вихревом сжигании угля в котло- агрегатах ПК-24 на ;ТЭЦ при выработке энергетического пара и имеет следующие характеристики: фракционный состав 0,25-1,25 мм; суммарный объем пор 1,5-t,6 см /г, удельная поверхность 600-700 радиус пор до 100 нм 10%; 100-500 нм 20%, 500- 1000 нм 30%, свьппе 1000 нм остальное.

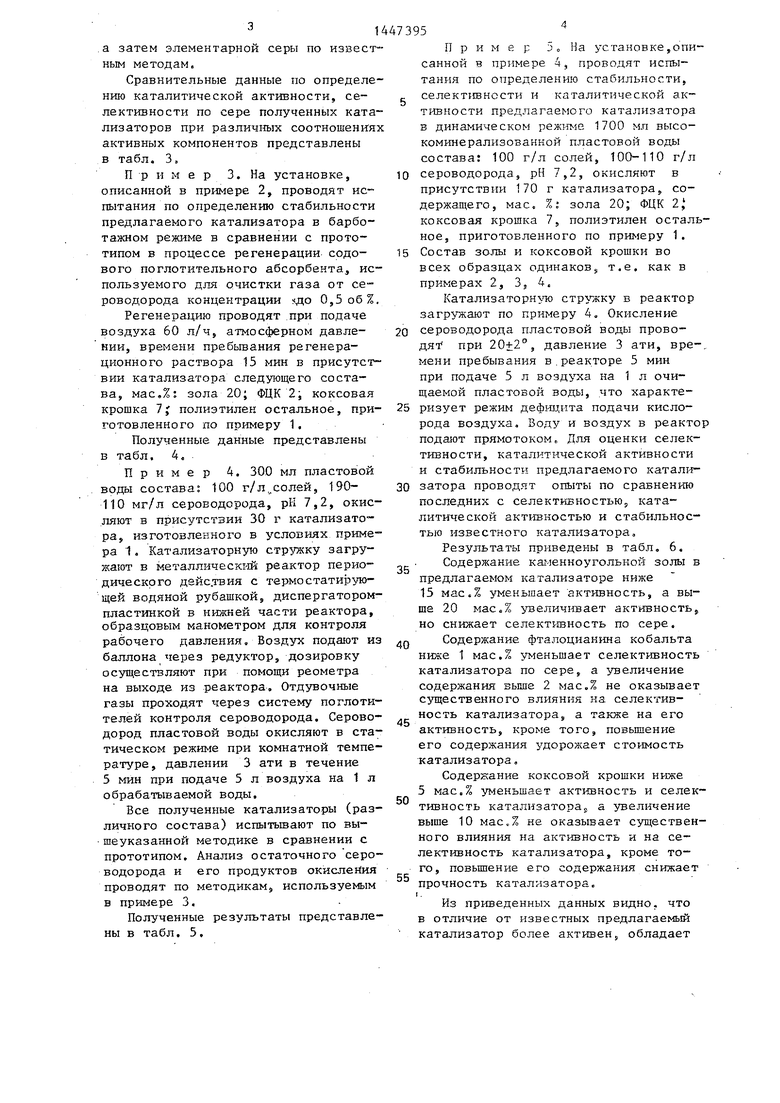

Все металлы в коксовой крошке сог ласно рентгеноструктурного анализа находятся в окисной форме.

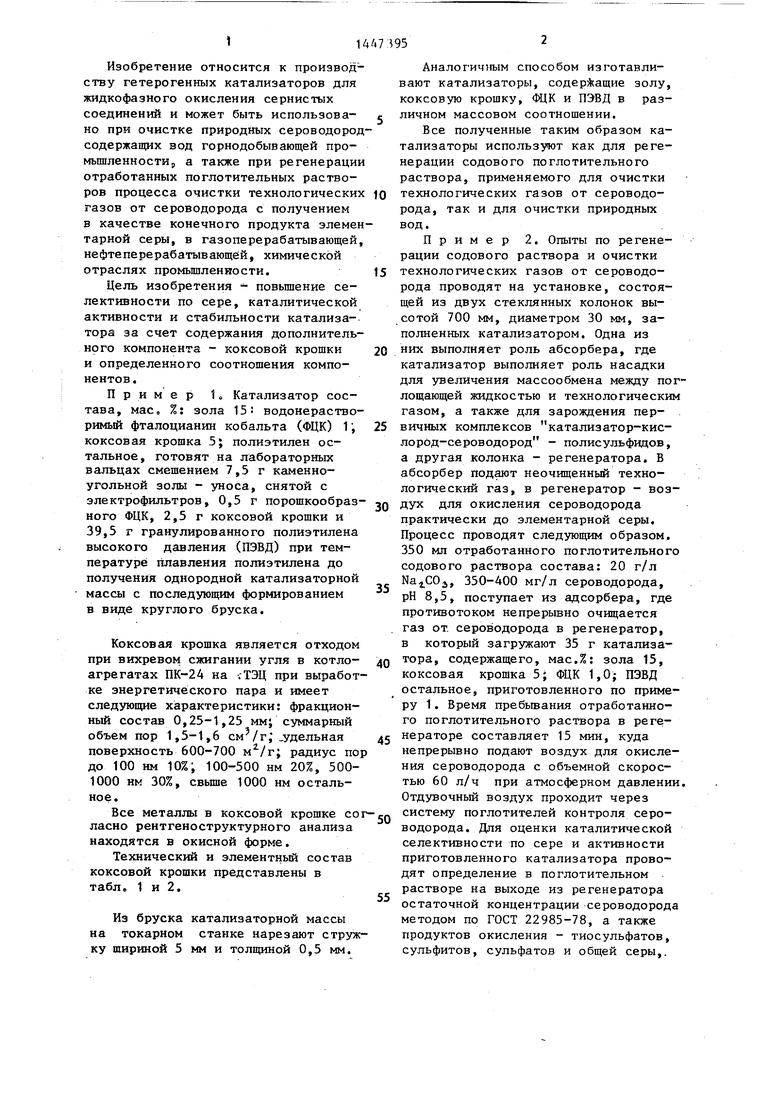

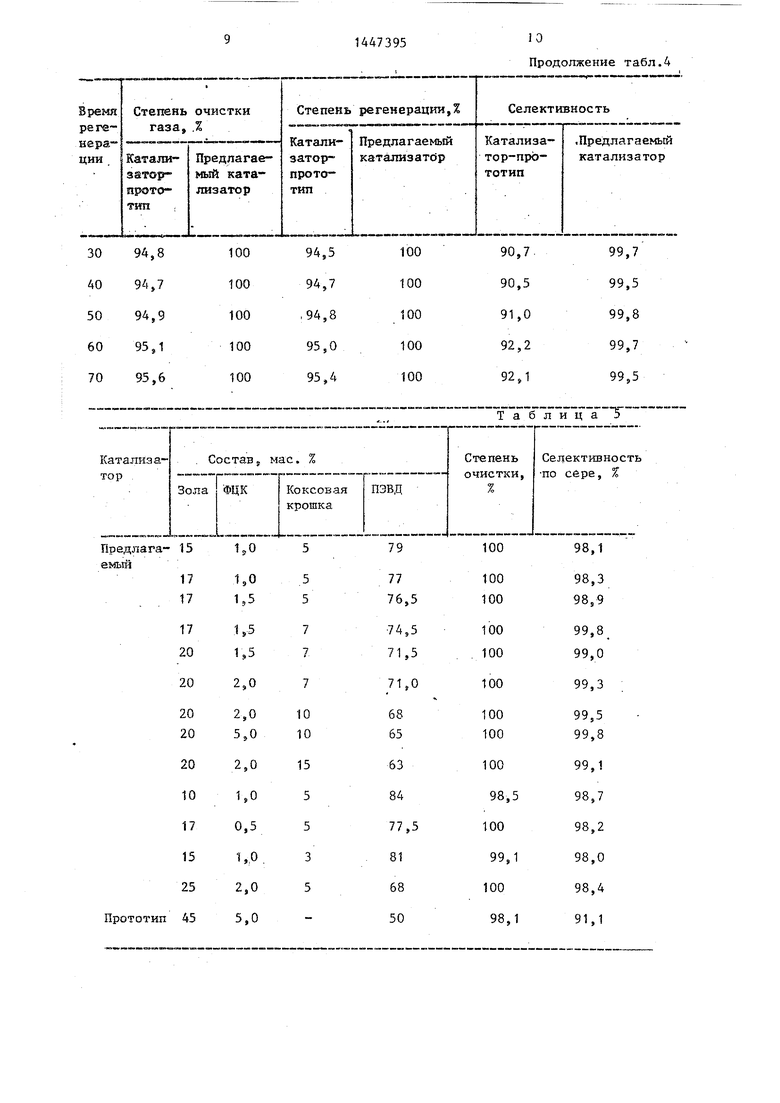

Технический и элементный состав коксовой крошки представлены в табл. 1 и 2.

Из бруска катализаторной массы на токарном станке нарезают стружку шириной 5 мм и толщиной 0,5 мм.

Q

5

О 5

п

Аналогичным способом изготавливают катализаторы, содержащие золу, коксовую крошку, ОДК и ПЭВД в различном массовом соотношении.

Все полученные таким образом катализаторы используют как для регенерации содового поглотительного раствора, применяемого для очистки технологических газов от сероводорода, так и для очистки природных вод.

Пример 2. Опыты по регенерации содового раствора и очистки технологических газов от сероводорода проводят на установке, состоящей из двух стеклянных колонок высотой 700 мм, диаметром 30 мм, заполненных катализатором. Одна из них выполняет роль абсорбера, где катализатор выполняет роль насадки для увеличения массообмена между поглощающей жидкостью и технологическим газом, а также для зарождения первичных комплексов катализатор-кислород-сероводород - полисульфидов, а другая колонка - регенератора. В абсорбер подают неочищенный технологический газ, в регенератор - воздух для окисления сероводорода практически до элементарной серы. Процесс проводят следующим образом, 350 мл отработанного поглотительного содового раствора состава: 20 г/л , 350-400 мг/л сероводорода, рН 8,5, поступает из адсорбера, где противотоком непрерывно очищается газ от. сероводорода в регенератор, в который загружают 35 г катализатора, содержащего, мас.%: зола 15, коксовая крошка 5; ФЦК 1,0; ПЭВД остальное, приготовленного по примеру 1 , Время пребьшания отработанного поглотительного раствора в регенераторе составляет 15 мин, куда непрерывно подают воздух для окисления сероводорода с объемной скоростью 60 л/ч при атмосферном давлении, Отдувочный воздух проходит через систему поглотителей контроля сероводорода. Для оценки каталитической селективности по сере и активности приготовленного катализатора проводят определение в поглотительном растворе на выходе из регенератора остаточной концентрации сероводорода методом по ГОСТ 22985-78, а также продуктов окисления - тиосульфатов, сульфитов, сульфатов и общей серы,.

а затем элементарной серы по извесным методам.

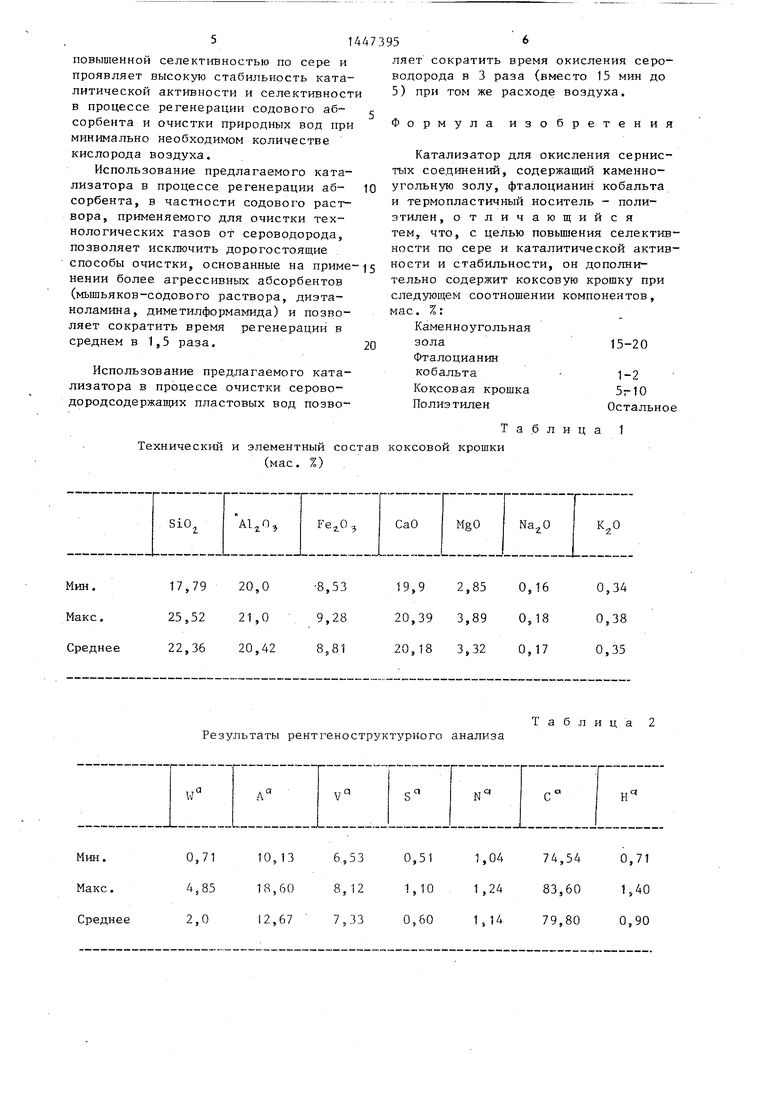

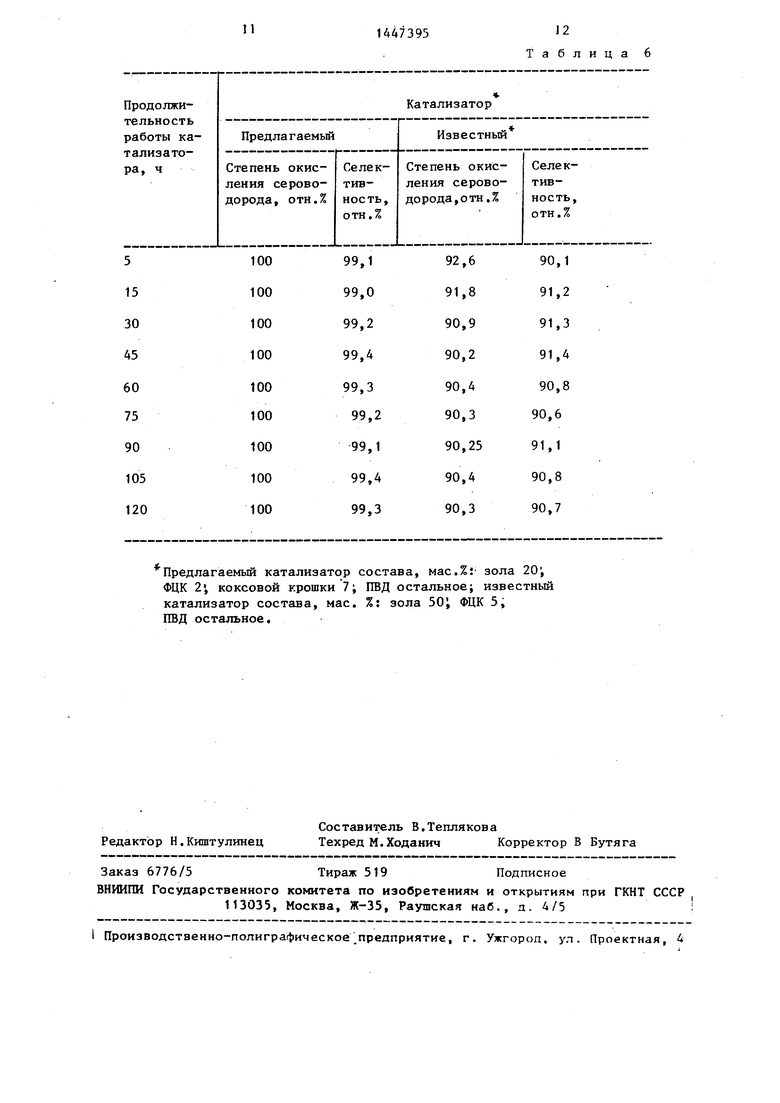

Сравнительные данные по определнию каталитической активности, се

лективности по сере полученных катлизаторов при различных соотношени активных компонентов представлены в табл. 3.

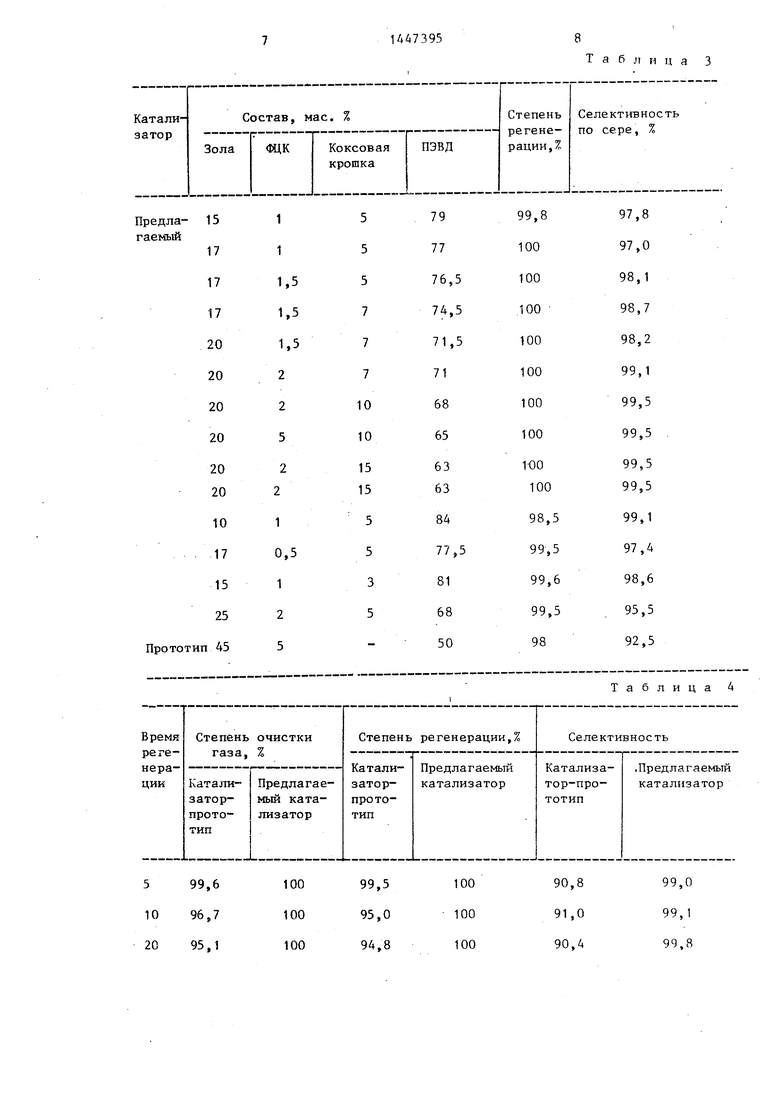

Пример 3. На установке, описанной в примере 2, проводят испытания по определению стабильности предлагаемого катализатора в барбо- тажном режиме в сравнении с прототипом в процессе регенерации содо- вого поглотительного абсорбента, используемого для очистки газа от сероводорода концентрации до 0,5об%

Регенерацию проводят при подаче воздуха 60 л/ч5 атмосферном давле-

НИИ, времени пребьшания регенера- ционного раствора 15 мин в присутст- ВИИ катализатора следующего состава, мас,%: зола 20; ФЦК 2 коксовая крошка 7j полиэтилен остальное, приготовленного по примеру 1,

Полученные данные представлены в табл. 4,

Пример 4. 300 мл пластовой воды состава; 100 г/л.солей, 190- 110 мг/л сероводорода, рН 7,2, окисляют в присутствии 30 г катализато ра, нзготовлекного в условиях приме™ ра 1. Катализаторную стружку загружают в металлическХ Ш реактор периодического дейс.твия с термостати эую- щей водяной рубашкой, диспергатором- пластинкой в нижней части реактора, образцовым манометром для контроля рабочего давления. Воздух подают из баллона через редуктор, дозировку осуществляют при помощи реометра на выходе из реактора, Отдувочные газы проходят через систему поглотителей контроля сероводорода. Сероводород пластовой воды окисляют в статическом режиме при комнатной температуре , давлении 3 ати в течение 5 мин при подаче 5 л воздуха на 1 л обрабатываемой воды.

Все полученные катализаторы (различного состава) испытьшают по вы- шеуказанной методике в сравнении с прототипом. Анализ остаточного сероводорода и его продуктов окислейия проводят по методикам, используемым в прршере 3,

Полученные результаты представлены в табл. 5.

,

5

0

5

0

5

0

5

0

5

Пример 5 о На установке5опи- санной в примере 4, проводят испытания по определению стабильности, селект1шности и каталитической активности предлагаемого катализатора в динамическом режиме 1700 мл высокоминерализованной пластовой воды состава: 100 г/л солей, 100-110 г/л сероводорода, рН 7,2, окисляют в присутствии 170 г катализатора со- дepжaE eгo, мае. %г зола 20; ФЦК 2, коксовая крошка 7, полиэтилен остальное, приготовленного по примеру 1. Состав золы и коксовой крошки во всех образцах одинаков, т.е. как в примерах 2, 3, 4.

Катализаторнхто стружку в реактор загружают по примеру 4. Окисление сероводорода пластовой воды проводят при 20+2°, давление 3 ати, вре-. мени пребывания в.реакторе 5 мин при подаче 5 л воздуха на 1 л очищаемой пластовой воды, что характеризует режиь деф -щита подачи кислорода воздуха. Воду и воздух в реактор подают прямотоком Для оценки селек- тршности, каталитической активности и стабильности предлагаемого катализатора проводят опыты по сравнению последних с селективностью, ката литической активностью и стабильностью известного катализатора.

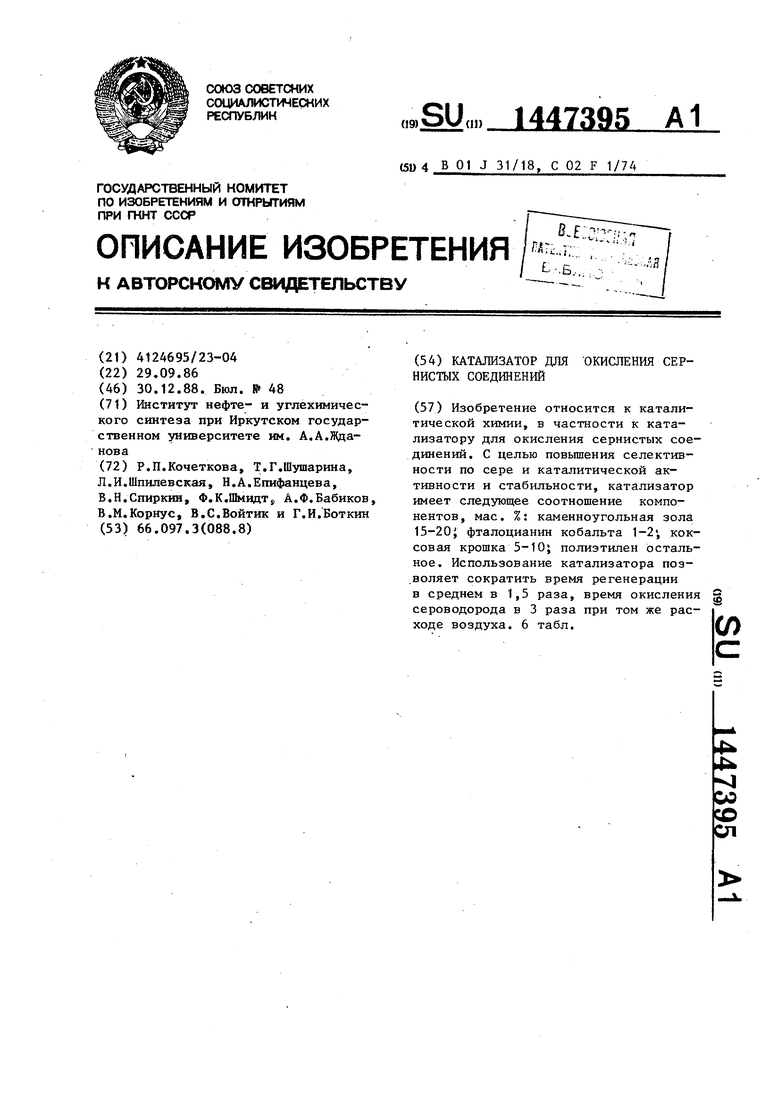

Результаты приведены в табл, 6.

Содержание каменноугольной золы в предлагаемом катализаторе ниже 15 мас.% уменьшает активность, а выше 20 мас.% увеличивает активностьj но снижает селекть-шность по сере.

Содержание фталоциан51на кобальта ниже 1 мас.% уменьшает селективность катализатора по сере, а увеличение содержания вьппе 2 мас,% не оказывает существенного влияния на селективность катализатора, а также на его активность, кроме того, повышение его содержания удорожает стоимость катализатора,

Содеркание коксовой крошки ниже 5 мас.% уменьшает активность и селективность катализатора5 а увеличение выше 10 мас,% не оказывает существенного влияния на активность и на селективность катализатора, кроме того, повьшзение его содержания снижает

прочность катализатора. I.

Из приведенных данных видно, что

в отличие от известных предлагаемьй катализатор более активен j, обладает

3-

повышенной селективностью по сере и проявляет высокую стабильность каталитической активности и селективност в процессе регенерации содового абсорбента и очистки природных вод при минимально необходимом количестве кислорода воздуха.

Использование предлагаемого катализатора в процессе регенерации аб сорбента, в частности содового раствора, применяемого для очистки технологических газов от сероводорода, позволяет исключить дорогостоящие способы очистки, основанные на приме нении более агрессивных абсорбентов (мышьяков-содового раствора, диэта- ноламина, диметилформамида) и позволяет сократить время регенерации в среднем в 1,5 раза.

Использование предлагаемого катализатора в процессе очистки серово- дородсодержащих пластовых вод позво0

5

0

ляет сократить время окисления сероводорода в 3 раза (вместо 15 мин до 5) при том же расходе воздуха.

Формула изобретения

Катализатор для окисления сернистых соединений, содержащий каменноугольную золу, фталоцианин кобальта и термопластичный носитель - полиэтилен, отличающийся тем, что, с целью повьшюния селективности по сере и каталитической активности и стабильности, он дополнительно содержит коксовую крошку при следующем соотношении компонентов, мае. %:

Каменноугольная

зола15-20

Фталоцианин

кобальта| 2

Коксовая крощка5г10

ПолиэтиленОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления сернистых соединений | 1982 |

|

SU1264974A1 |

| СПОСОБ ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА ОТ СЕРОВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385759C2 |

| Способ очистки коксового газа от сероводорода | 1988 |

|

SU1720689A1 |

| Катализатор для окисления сернистых соединений и способ его приготовления | 1980 |

|

SU1041142A1 |

| Способ очистки газа от сероводорода | 1987 |

|

SU1510898A1 |

| Способ очистки коксового газа от сероводорода | 1981 |

|

SU1310423A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1980 |

|

SU927876A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ очистки коксового газа от сероводорода | 1987 |

|

SU1494946A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРОВОДОРОДА | 1998 |

|

RU2179475C2 |

Технический и элементный состав коксовой крошки (мае. %)

Результаты рентгеноструктурного анализа

Таблица 1

Таблица 2

Т а б л н ц а 3

Таблица 4

1447395

JO

Продолжение табл.4

n

Предлагаемый катализатор состава, Mac.%J зола 20; ФЦК 2 коксовой крошки 7; ПВД остальное; известный катализатор состава, мае. %: зола 50 ФЦК 5; ПВД остальное.

1447395

12

Таблица 6

Авторы

Даты

1988-12-30—Публикация

1986-09-29—Подача