4 СП

Изобретение относится к обработке металлов давлением и может быть использовано при производстве клиновых рессор.

Целью изобретения является повышение точности изделий.

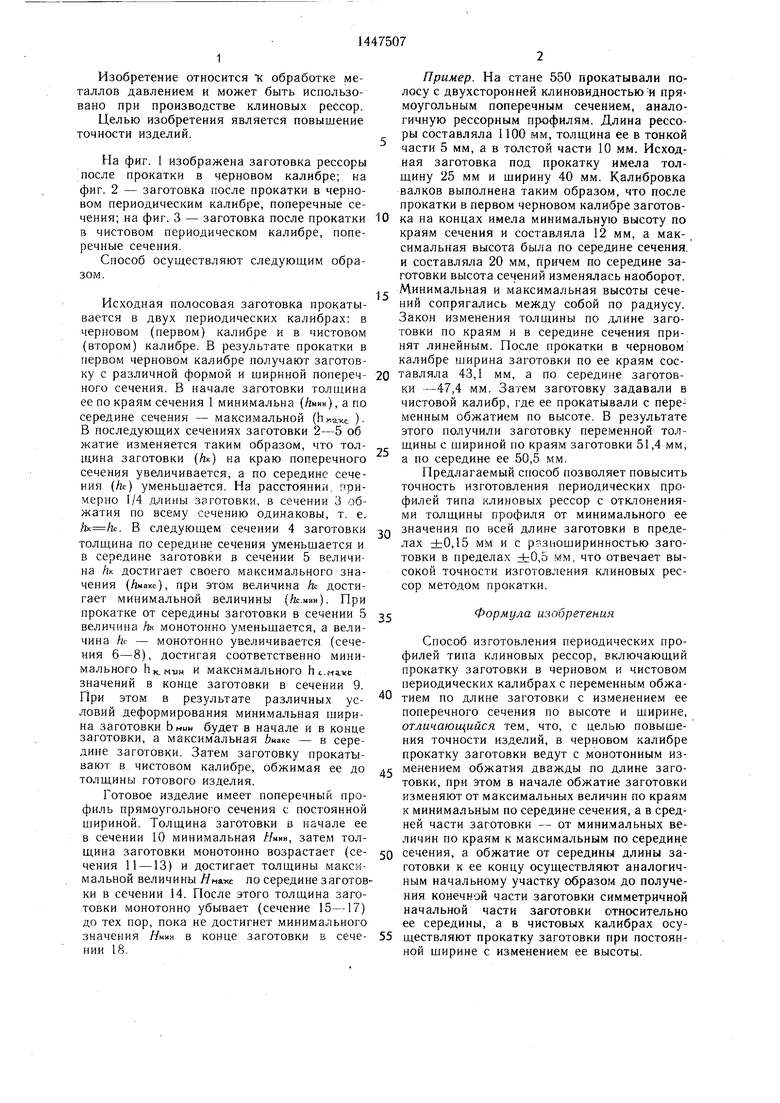

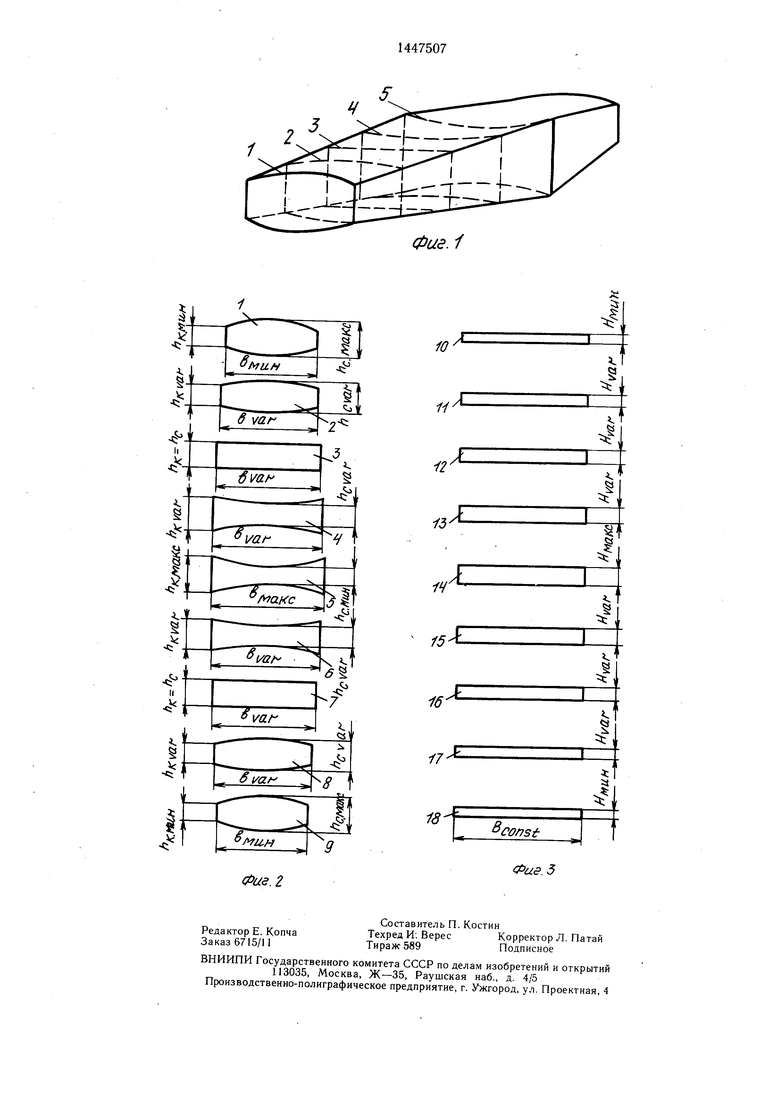

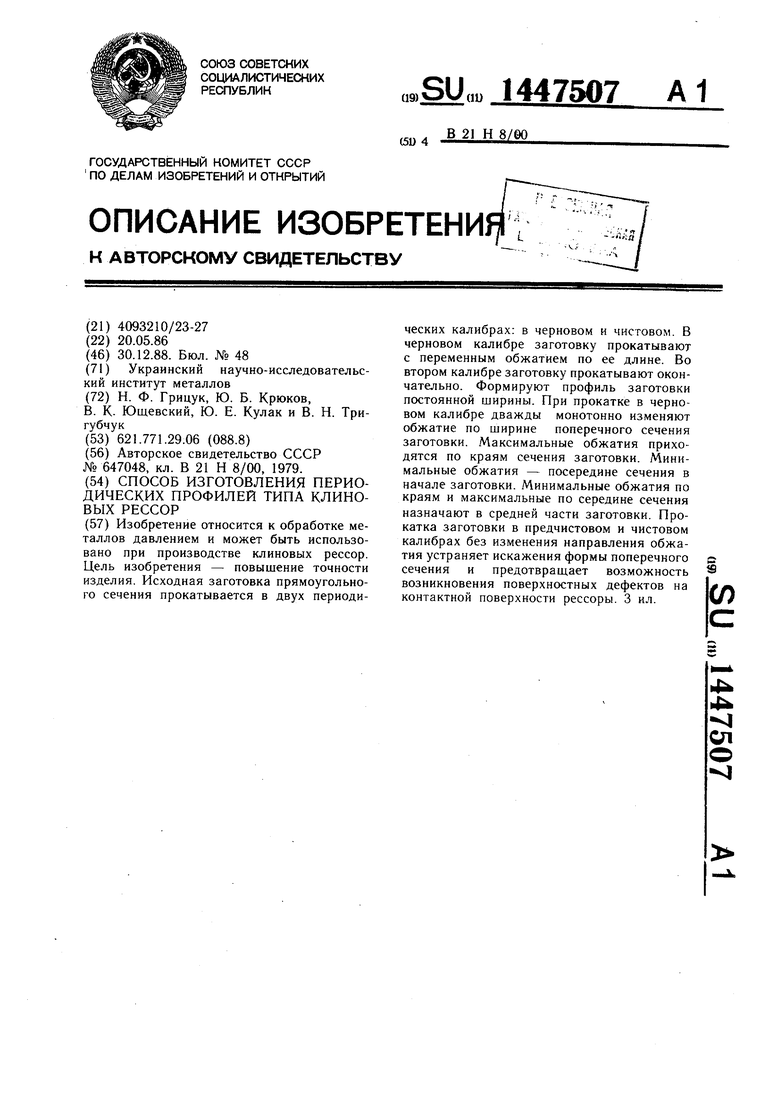

На фиг. 1 изображена заготовка рессоры после прокатки в черновом калибре; на фиг. 2 - заготовка после прокатки в черновом периодическим калибре, поперечные сечения; на фиг. 3 - заготовка после прокатки в чистовом периодическом калибре, поперечные сечения.

Способ осуществляют следующим образом.

Пример. На стане 550 прокатывали полосу с двухсторонней клиновидностью -и пря моугольным поперечным сечением, аналогичную рессорным профилям. Длина рессоры составляла 1100 мм, толщина ее в тонкой части 5 мм, а в толстой части 10 мм. Исходная заготовка под прокатку имела толщину 25 мм и щирину 40 мм. Калибровка валков выполнена таким образом, что после прокатки в первом черновом калибре заготов- 10 ка на концах имела минимальную высоту по краям сечения и составляла 12 мм, а максимальная высота была по середине сечения, и составляла 20 мм, причем по середине заготовки высота сечений изменялась наоборот. Минимальная и максимальная высоты сечений сопрягались между собой по радиусу. Закон изменения толщины по длине заготовки по краям и в середине сечения принят линейным. После прокатки в черновом калибре ширина заготовки по ее краям сос15

Исходная полосовая заготовка прокатывается в двух периодических калибрах: в черновом (первом) калибре и в чистовом (втором) калибре. В результате прокатки в первом черновом калибре получают заготовку с различной формой и шириной попереч- 20 тавляла 43,1 мм, а по середине заготов- ного сечения. В начале заготовки толщинаки -47,4 мм. Затем заготовку задавали в

ее по краям сечения 1 минимальна (/гмин), а почистовой калибр, где ее прокатывали с пересередине сечения - максимальной (hy,a.xt ).менным обжатием по высоте. В результате

В последующих сечениях заготовки 2-5 об

25

30

жатие изменяется таким образом, что толщина заготовки (Лк) на краю поперечного сечения увеличивается, а по середине сечения (Лс) уменьшается. На расстоянии, примерно 1/4 длины заготовки, в сечении 3 обжатия по всему сечению одинаковы, т. е. . В следующем сечении 4 заготовки толщина по середине сечения уменьшается и в середине заготовки в сечении 5 величина достигает своего максимального значения (/гмакс), при этом величина /гс достигает минимальной величины (/гс.мия). При прокатке от середины заготовки в сечении 5 35 величина /b монотонно уменьщается, а величина ftc - монотонно увеличивается (сечения 6-8), достигая соответственно минимального Нк.м-ин и максимального he.макс

значений в конце заготовки в сечении 9. При этом в результате различных условий деформирования минима.тьная щири- на заготовки Ьмин будет в начале и в конце заготовки, а максимальная Ьиак - в середине заготовки. Затем заготовку прокатывают в. чистовом калибре, обжимая ее до толщины готового изделия.

Готовое изделие имеет поперечный профиль прямоугольного сечения с постоянной шириной. Толщина заготовки в начале ее в сечении 10 минимальная Ямин, затем тол40

45

этого получили заготовку переменной толщины с шириной по краям заготовки 51,4 мм, а по середине ее 50,5 мм.

Предлагаемый способ позволяет повысить точность изготовления периодических профилей типа клиновых рессор с отклонениями толщины профиля от минимального ее значения по всей длине заготовки в пределах ±0,15 мм и с разноширинностью заготовки в пределах zf:0,o .мм, что отвечает высокой точности изготовления клиновых рессор методом прокатки.

Формула изобретения

Способ изготовления периодических профилей типа клиновых рессор, включающий прокатку заготовки в черновом и чистовом периодических калибрах с переменным обжатием по длине заготовки с изменением ее поперечного сечения по высоте и ширине, отличающийся тем, что, с целью повышения точности изделий, в черновом калибре прокатку заготовки ведут с .монотонным изменением обжатия дважды по длине заготовки, при этом в начале обжатие заготовки изменяют от максимальных величин по краям к минимальным по середине сечения, а в средней части заготовки - от минимальных величин по краям к максимальным по середине

Способ изготовления периодических профилей типа клиновых рессор, включающий прокатку заготовки в черновом и чистовом периодических калибрах с переменным обжатием по длине заготовки с изменением ее поперечного сечения по высоте и ширине, отличающийся тем, что, с целью повышения точности изделий, в черновом калибре прокатку заготовки ведут с .монотонным изменением обжатия дважды по длине заготовки, при этом в начале обжатие заготовки изменяют от максимальных величин по краям к минимальным по середине сечения, а в средней части заготовки - от минимальных величин по краям к максимальным по середине

щина заготовки монотонно возрастает (се- 50 сечения, а обжатие от середины длины зачения 11 -13) и достигает толщины максимальной величины Ямахс по середине заготовки в сечении 14. После этого толщина заготовки монотонно убывает (сечение 15-17) до тех пор, пока не достигнет минимального значения Ямин в конце заготовки в сечении 18.

готовки к ее концу осуществляют аналогичным начальному участку образом до получения конечной части заготовки симметричной начальной части заготовки относительно ее середины, а в чистовых калибрах осу- 55 ществляют прокатку заготовки при постоянной ширине с изменением ее высоты.

Пример. На стане 550 прокатывали полосу с двухсторонней клиновидностью -и пря моугольным поперечным сечением, аналогичную рессорным профилям. Длина рессоры составляла 1100 мм, толщина ее в тонкой части 5 мм, а в толстой части 10 мм. Исходная заготовка под прокатку имела толщину 25 мм и щирину 40 мм. Калибровка валков выполнена таким образом, что после прокатки в первом черновом калибре заготов- ка на концах имела минимальную высоту по краям сечения и составляла 12 мм, а максимальная высота была по середине сечения, и составляла 20 мм, причем по середине заготовки высота сечений изменялась наоборот. Минимальная и максимальная высоты сечений сопрягались между собой по радиусу. Закон изменения толщины по длине заготовки по краям и в середине сечения принят линейным. После прокатки в черновом калибре ширина заготовки по ее краям сос

тавляла 43,1 мм, а по середине заготов- ки -47,4 мм. Затем заготовку задавали в

этого получили заготовку переменной толщины с шириной по краям заготовки 51,4 мм, а по середине ее 50,5 мм.

Предлагаемый способ позволяет повысить точность изготовления периодических профилей типа клиновых рессор с отклонениями толщины профиля от минимального ее значения по всей длине заготовки в пределах ±0,15 мм и с разноширинностью заготовки в пределах zf:0,o .мм, что отвечает высокой точности изготовления клиновых рессор методом прокатки.

Формула изобретения

Способ изготовления периодических профилей типа клиновых рессор, включающий прокатку заготовки в черновом и чистовом периодических калибрах с переменным обжатием по длине заготовки с изменением ее поперечного сечения по высоте и ширине, отличающийся тем, что, с целью повышения точности изделий, в черновом калибре прокатку заготовки ведут с .монотонным изменением обжатия дважды по длине заготовки, при этом в начале обжатие заготовки изменяют от максимальных величин по краям к минимальным по середине сечения, а в средней части заготовки - от минимальных величин по краям к максимальным по середине

сечения, а обжатие от середины длины заготовки к ее концу осуществляют аналогичным начальному участку образом до получения конечной части заготовки симметричной начальной части заготовки относительно ее середины, а в чистовых калибрах осу- ществляют прокатку заготовки при постоянной ширине с изменением ее высоты.

/

tJT.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периодических профилей постоянной ширины | 1990 |

|

SU1810199A1 |

| Способ изготовления двутавров | 1985 |

|

SU1380811A1 |

| Валок для периодической прокатки | 1983 |

|

SU1093371A2 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Способ производства рельсов | 1991 |

|

SU1793974A3 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве клиновых рессор. Цель изобретения - повышение точности изделия. Исходная заготовка прямоугольного сечения прокатывается в двух периодических калибрах: в черновом и чистовом. В черновом калибре заготовку прокатывают с переменным обжатием по ее длине. Во втором калибре заготовку прокатывают окончательно. Формируют профиль заготовки постоянной ширины. При прокатке в черновом калибре дважды монотонно изменяют обжатие по ширине поперечного сечения заготовки. Максимальные обжатия приходятся по краям сечения заготовки. Минимальные обжатия - посередине сечения в начале заготовки. Минимальные обжатия по краям и максимальные по середине сечения назначают в средней части заготовки. Прокатка заготовки в предчистовом и чистовом калибрах без изменения направления обжатия устраняет искажения формы поперечного сечения и предотвраш,ает возможность возникновения поверхностных дефектов на контактной поверхности рессоры. 3 ил. « (Л

| Способ изготовления периодических профилей типа клиновых рессор | 1974 |

|

SU647048A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1986-05-20—Подача