Изобретение относится к обработке металлов давлением и предназначено для использования в черной и цветной металлургии, а также машиностроении при производстве периодических профилей, преимущественно с монотонным изменением толщины и постоянной подлине периода шириной, в частности профилей для малолистовых рессор.

Целью изобретения является повышение производительности и улучшение качества профилей путем повышения точности их размеров.

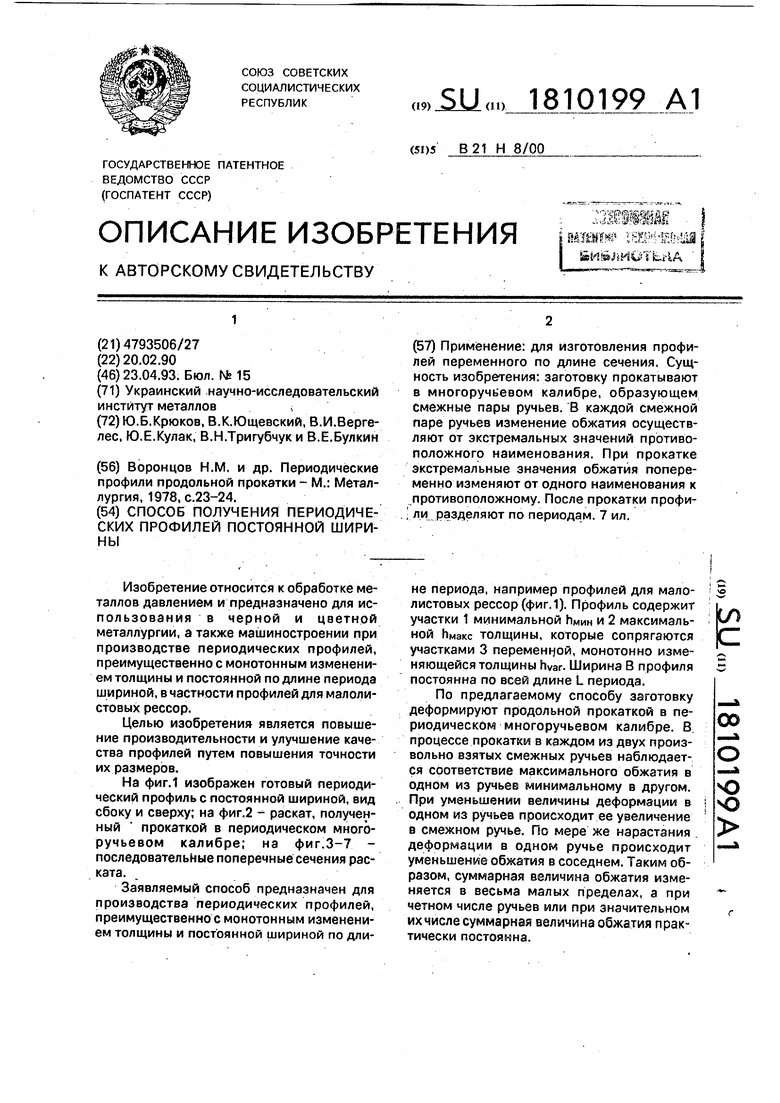

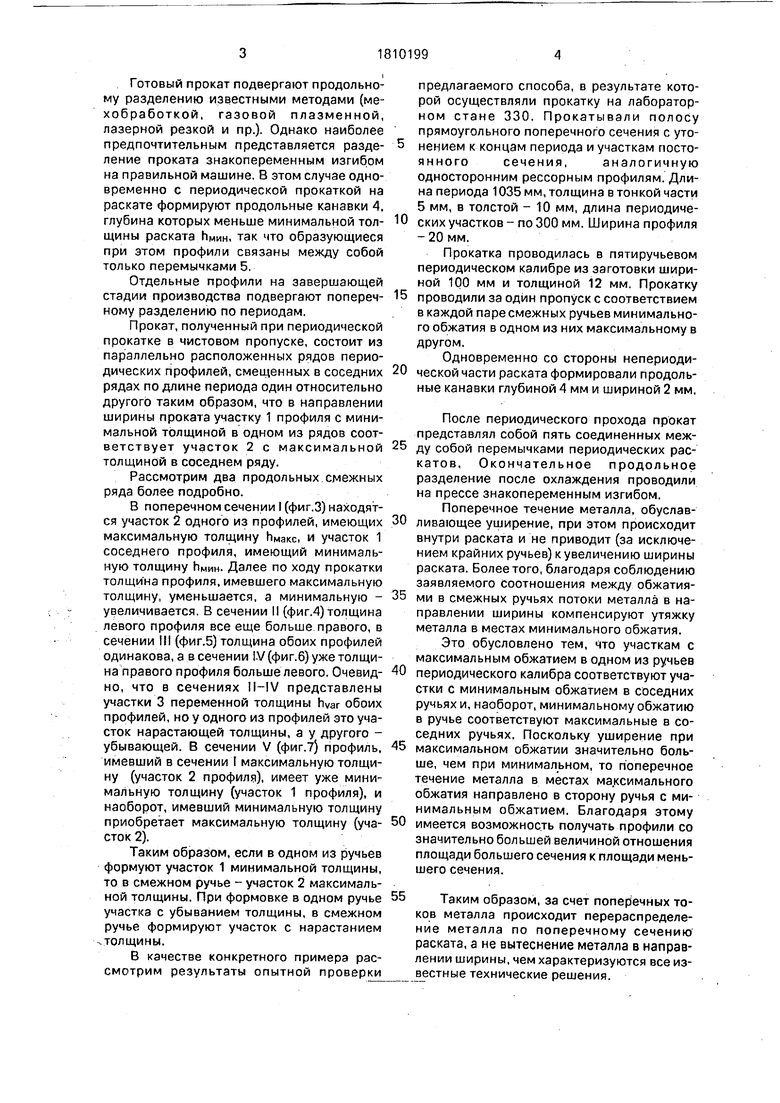

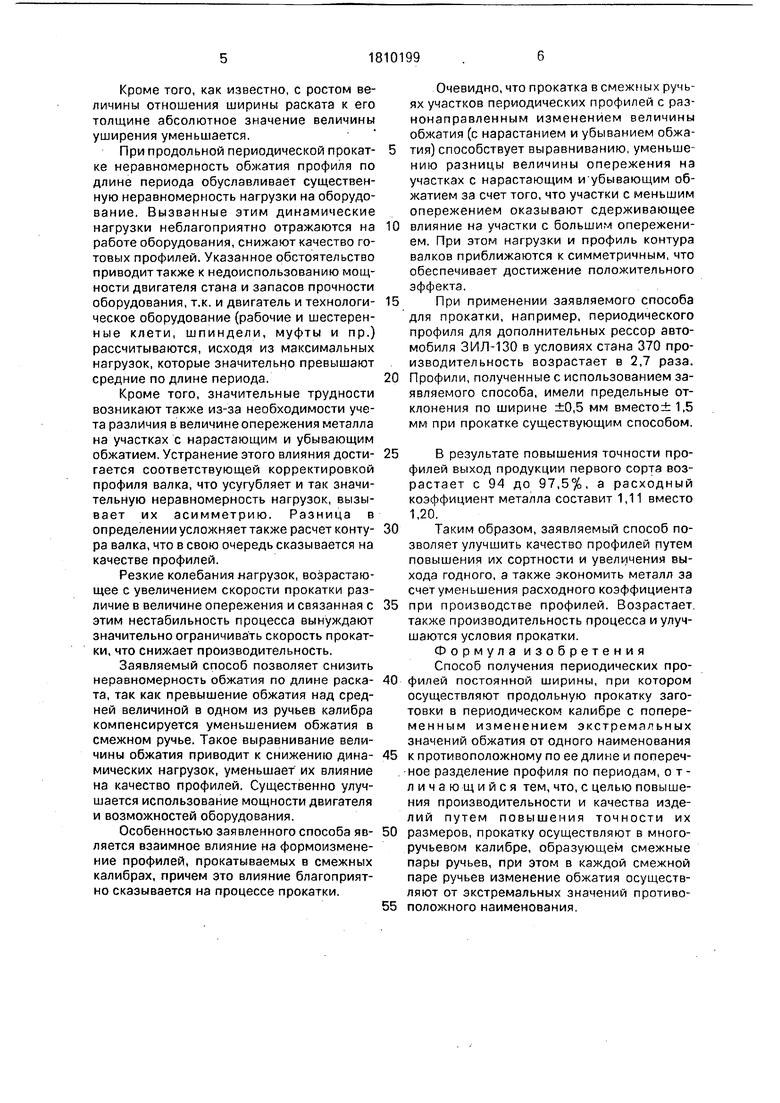

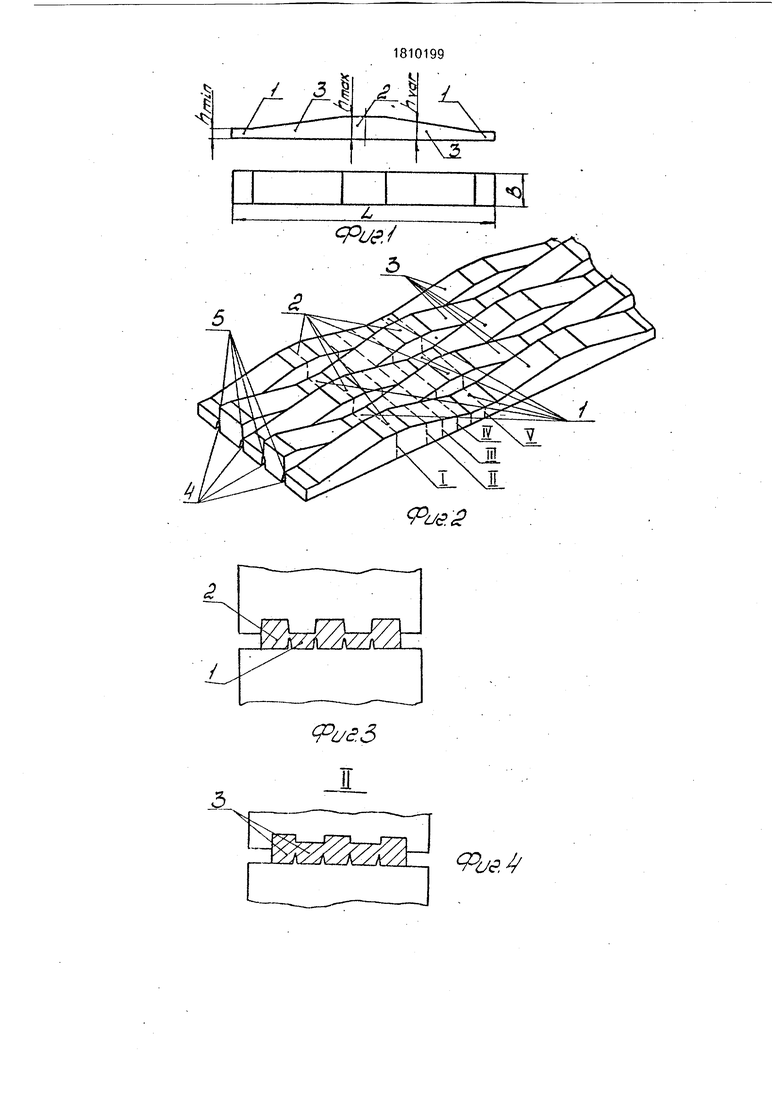

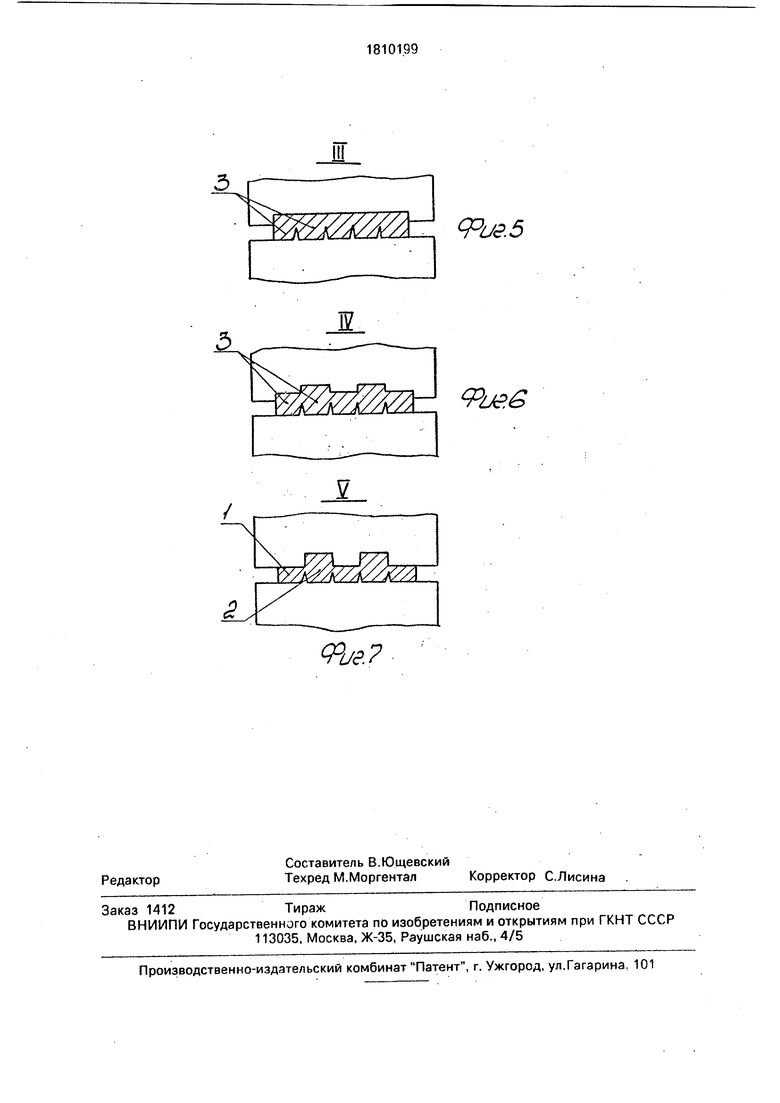

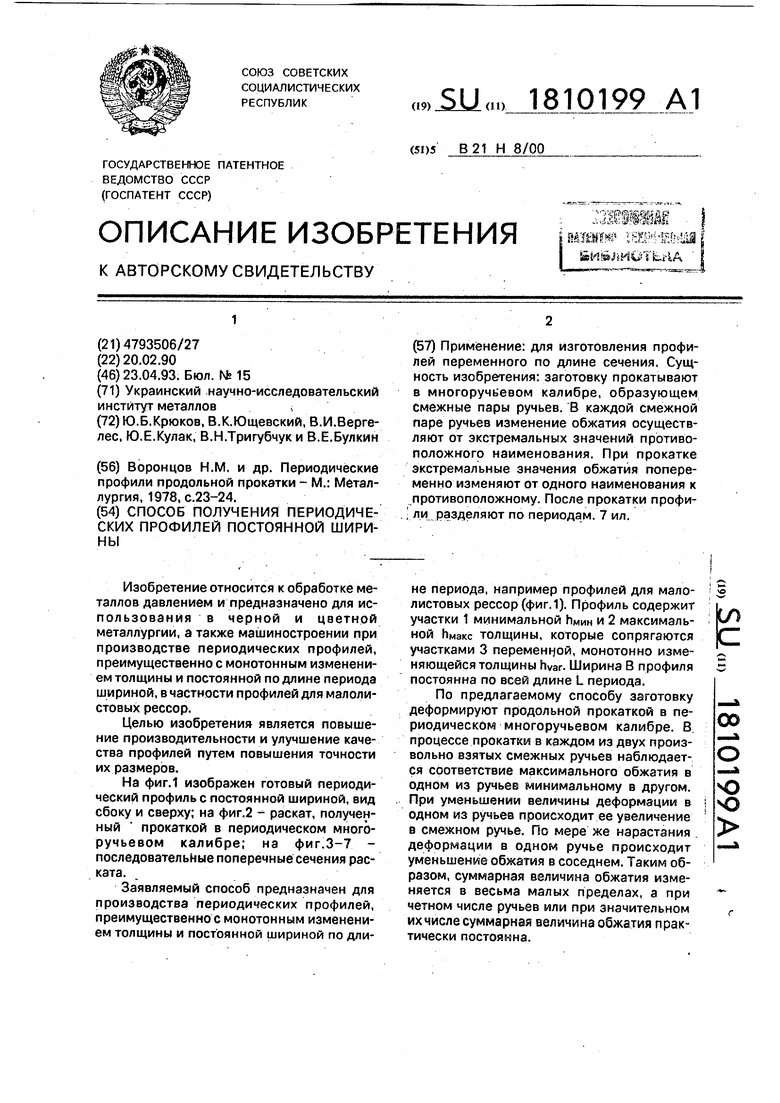

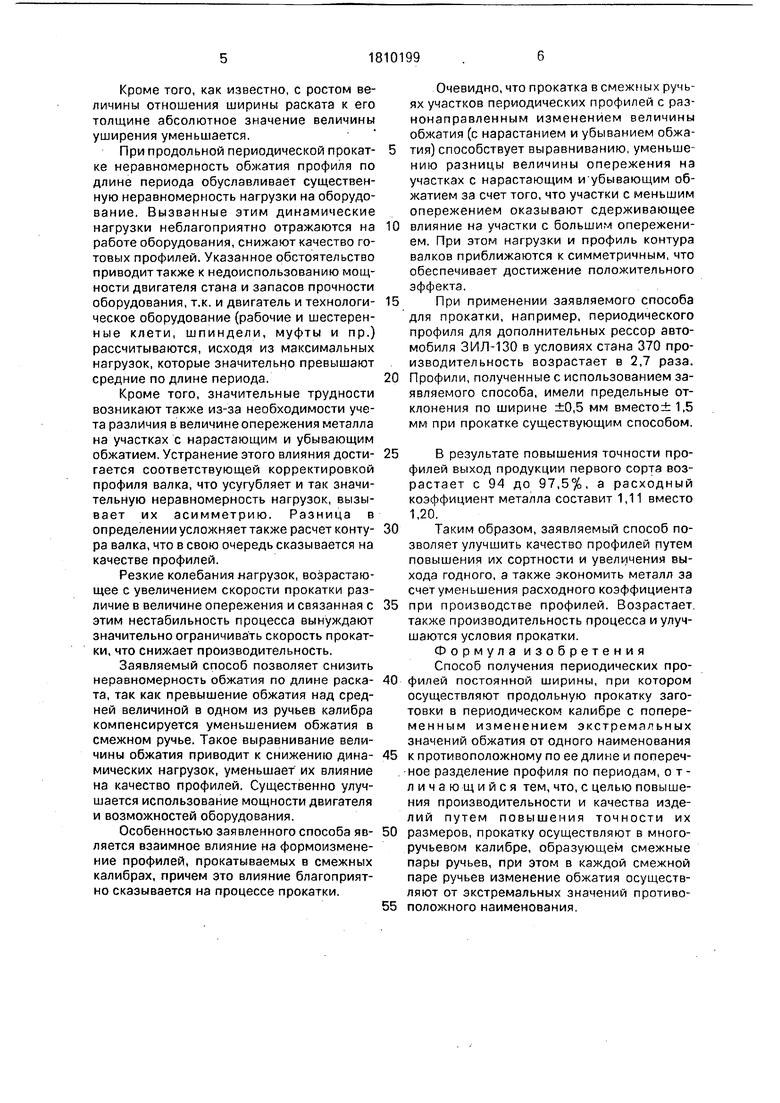

На фиг.1 изображен готовый периодический профиль с постоянной шириной, вид сбоку и сверху; на фиг.2 - раскат, полученный прокаткой в периодическом многоручьевом калибре; на фиг.3-7 - последовательные поперечные сечения раската.

Заявляемый способ предназначен для производства периодических профилей, преимущественно с монотонным изменением толщины и постоянной шириной по длине периода, например профилей для малолистовых рессор (фиг.1). Профиль содержит участки 1 минимальной Ьмин и 2 максимальной Пмзкс толщины, которые сопрягаются участками 3 переменной, монотонно изменяющейся толщины hvar. Ширина В профиля постоянна по всей длине L периода.

По предлагаемому способу заготовку деформируют продольной прокаткой в периодическом многоручьевом калибре. В процессе прокатки в каждом из двух произвольно взятых смежных ручьев наблюдается соответствие максимального обжатия в одном из ручьев минимальному в другом. При уменьшении величины деформации в одном из ручьев происходит ее увеличение в смежном ручье. По мере же нарастания . деформации в одном ручье происходит уменьшение обжатия в соседнем. Таким образом, суммарная величина обжатия изменяется в весьма малых пределах, а при четном числе ручьев или при значительном их числе суммарная величина обжатия практически постоянна.

W

е

00

о

Jk

ю ч

Готовый прокат подвергают продольному разделению известными методами (ме- хобработкой, газовой плазменной, лазерной резкой и пр.). Однако наиболее предпочтительным представляется разделение проката знакопеременным изгибом на правильной машине, В этом случае одновременно с периодической прокаткой на раскате формируют продольные канавки 4. глубина которых меньше минимальной толщины раската Ьмин, так что образующиеся при этом профили связаны между собой только перемычками 5.

Отдельные профили на завершающей стадии производства подвергают поперечному разделению по периодам.

Прокат, полученный при периодической прокатке в чистовом пропуске, состоит из параллельно расположенных рядов периодических профилей, смещенных в соседних рядах по длине периода один относительно другого таким образом, что в направлении ширины проката участку 1 профиля с минимальной толщиной в одном из рядов соответствует участок 2 с максимальной толщиной в соседнем ряду.

Рассмотрим два продольных смежных ряда более подробно.

В поперечном сечении I (фиг.З) находятся участок 2 одного из профилей, имеющих максимальную толщину Ьмакс, и участок 1 соседнего профиля, имеющий минимальную толщину Ьмин. Далее по ходу прокатки толщина профиля, имевшего максимальную толщину, уменьшается, а минимальную - увеличивается. В сечении II (фиг.4) толщина левого профиля все еще больше правого, в сечении III (фи г.5) толщина обоих профилей одинакова, а в сечении IV (фиг.6) уже толщина правого профиля больше левого. Очевидно, что в сечениях 1I-1V представлены участки 3 переменной толщины hvar обоих профилей, но у одного из профилей это участок нарастающей толщины, а у другого - убывающей. В сечении V (фиг.7) профиль, имевший в сечении I максимальную толщину (участок 2 профиля), имеет уже минимальную толщину (участок 1 профиля), и наоборот, имевший минимальную толщину приобретает максимальную толщину (участок 2).

Таким образом, если в одном из ручьев формуют участок 1 минимальной толщины, то в смежном ручье - участок 2 максимальной толщины. При формовке в одном ручье участка с убыванием толщины, в смежном ручье формируют участок с нарастанием толщины.

В качестве конкретного примера рассмотрим результаты опытной проверки

предлагаемого способа, в результате которой осуществляли прокатку на лабораторном стане 330. Прокатывали полосу прямоугольного поперечного сечения с утонением к концам периода и участкам посто- янного сечения, аналогичную односторонним рессорным профилям. Длина периода 1035 мм, толщина в тонкой части 5 мм, в толстой - 10 мм, длина периодическихучастков- по300 мм. Ширина профиля -20мм.

Прокатка проводилась в пятиручьевом периодическом калибре из заготовки шириной 100 мм и толщиной 12 мм. Прокатку

проводили за один пропуск с соответствием в каждой паре смежных ручьев минимального обжатия в одном из них максимальному в другом.

Одновременно со стороны непериодической части раската формировали продольные канавки глубиной 4 мм и шириной 2 мм.

После периодического прохода прокат представлял собой пять соединенных между собой перемычками периодических раскатов, Окончательное продольное разделение после охлаждения проводили на прессе знакопеременным изгибом.

Поперечное течение металла, обуславливающее уширение, при этом происходит внутри раската и не приводит (за исключением крайних ручьев) к увеличению ширины раската. Более того, благодаря соблюдению заявляемого соотношения между обжатиями в смежных ручьях потоки металла в направлении ширины компенсируют утяжку металла в местах минимального обжатия.

Это обусловлено тем, что участкам с максимальным обжатием в одном из ручьев

периодического калибра соответствуют участки с минимальным обжатием в соседних ручьях и, наоборот, минимальному обжатию в ручье соответствуют максимальные в соседних ручьях. Поскольку уширение при

максимальном обжатии значительно больше, чем при минимальном, то поперечное течение металла в местах максимального обжатия направлено в сторону ручья с минимальным обжатием. Благодаря этому

имеется возможность получать профили со значительно большей величиной отношения площади большего сечения к площади меньшего сечения.

Таким образом, за счет поперечных токов металла происходит перераспределение металла по поперечному сечению раската, а не вытеснение металла в направлении ширины, чем характеризуются все известные технические решения.

Кроме того, как известно, с ростом величины отношения ширины раската к его толщине абсолютное значение величины уширения уменьшается.

При продольной периодической прокат- ке неравномерность обжатия профиля по длине периода обуславливает существенную неравномерность нагрузки на оборудование. Вызванные этим динамические нагрузки неблагоприятно отражаются на работе оборудования, снижают качество готовых профилей. Указанное обстоятельство приводит также к недоиспользованию мощности двигателя стана и запасов прочности оборудования, т.к. и двигатель и технологи- ческое оборудование (рабочие и шестерен- ные клети, шпиндели, муфты и пр.) рассчитываются, исходя из максимальных нагрузок, которые значительно превышают средние по длине периода,

Кроме того, значительные трудности возникают также из-за необходимости учета различия в величине опережения металла на участках с нарастающим и убывающим обжатием. Устранение этого влияния дости- гается соответствующей корректировкой профиля валка, что усугубляет и так значительную неравномерность нагрузок, вызывает их асимметрию. Разница в определении усложняет также расчет конту- ра валка, что в свою очередь сказывается на качестве профилей.

Резкие колебания нагрузок, возрастающее с увеличением скорости прокатки различие в величине опережения и связанная с этим нестабильность процесса вынуждают значительно ограничивать скорость прокатки, что снижает производительность.

Заявляемый способ позволяет снизить неравномерность обжатия по длине раска- та, так как превышение обжатия над средней величиной в одном из ручьев калибра компенсируется уменьшением обжатия в смежном ручье. Такое выравнивание величины обжатия приводит к снижению дина- мических нагрузок, уменьшает их влияние на качество профилей. Существенно улучшается использование мощности двигателя и возможностей оборудования.

Особенностью заявленного способа яв- ляется взаимное влияние на формоизменение профилей, прокатываемых в смежных калибрах, причем это влияние благоприятно сказывается на процессе прокатки,

Очевидно, что прокатка в смежных ручьях участков периодических профилей с раз- нонаправленным изменением величины обжатия (с нарастанием и убыванием обжатия) способствует выравниванию, уменьшению разницы величины опережения на участках с нарастающим и убывающим обжатием за счет того, что участки с меньшим опережением оказывают сдерживающее влияние на участки с большим опережением. При этом нагрузки и профиль контура валков приближаются к симметричным, что обеспечивает достижение положительного эффекта.

При применении заявляемого способа для прокатки, например, периодического профиля для дополнительных рессор автомобиля ЗИЛ-130 в условиях стана 370 производительность возрастает в 2,7 раза. Профили, полученные с использованием заявляемого способа, имели предельные отклонения по ширине ±0,5 мм вместо± 1,5 мм при прокатке существующим способом.

В результате повышения точности профилей выход продукции первого сорта возрастает с 94 до 97,5%, а расходный коэффициент металла составит 1,11 вместо 1,20.

Таким образом, заявляемый способ позволяет улучшить качество профилей путем повышения их сортности и увеличения выхода годного, а также экономить металл за счет уменьшения расходного коэффициента при производстве профилей. Возрастает, также производительность процесса и улучшаются условия прокатки.

Формула изобретения

Способ получения периодических профилей постоянной ширины, при котором осуществляют продольную прокатку заготовки в периодическом калибре с попеременным изменением экстремальных значений обжатия от одного наименования к противоположному по ее длине и поперечное разделение профиля по периодам, отличающийся тем, что, с целью повышения производительности и качества изделий путем повышения точности их размеров, прокатку осуществляют в много- ручьевом калибре, образующем смежные пары ручьев, при этом в каждой смежной паре ручьев изменение обжатия осуществляют от экстремальных значений противоположного наименования.

JL

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для периодической прокатки | 1983 |

|

SU1093371A2 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| Узел валков для прокатки периодических профилей с переменной по длине высотой | 1990 |

|

SU1789313A1 |

| Рабочий валок вертикальной клети | 1990 |

|

SU1803210A1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| Валок для периодической прокатки | 1981 |

|

SU984521A1 |

| Способ прокатки несимметричных профилей | 1982 |

|

SU1087218A1 |

Применение: для изготовления профилей переменного по длине сечения. Сущность изобретения: заготовку прокатывают в многоручь евом калибре, образующем смежные пары ручьев. В каждой смежной паре ручьев изменение обжатия осуществляют от экстремальных значений противоположного наименования. При прокатке экстремальные значения обжатия попеременно изменяют от одного наименования к противоположному. После прокатки профи- ; ли разделяют по периодам. 7 ил.

/

г

Фиг

| Воронцов Н.М, и др | |||

| Периодические профили продольной прокатки - М.: Металлургия, 1978, с.23-24. |

Авторы

Даты

1993-04-23—Публикация

1990-02-20—Подача