ГЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая вакуумная установка | 1984 |

|

SU1175638A1 |

| Установка для электронно-лучевой сварки | 1986 |

|

SU1382623A2 |

| Установка для электронно-лучевой сварки | 1985 |

|

SU1315196A1 |

| Способ наведения электронного луча на стык свариваемых деталей | 1985 |

|

SU1303326A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

| Способ наведения электронного луча на стык свариваемых деталей | 1987 |

|

SU1481006A1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Устройство для электронно-лучевой сварки | 1960 |

|

SU135558A1 |

Изобретение относится к сварке, в частности к оборудованию для электронно-лучевой сварки профильным пучком. Цель изобретения - повьапение качества сварки профильным электронным пучком за счет повышения точности позиционирования стыка свариваемых деталей относительно электродов пушки. Усовершенствованы оправ

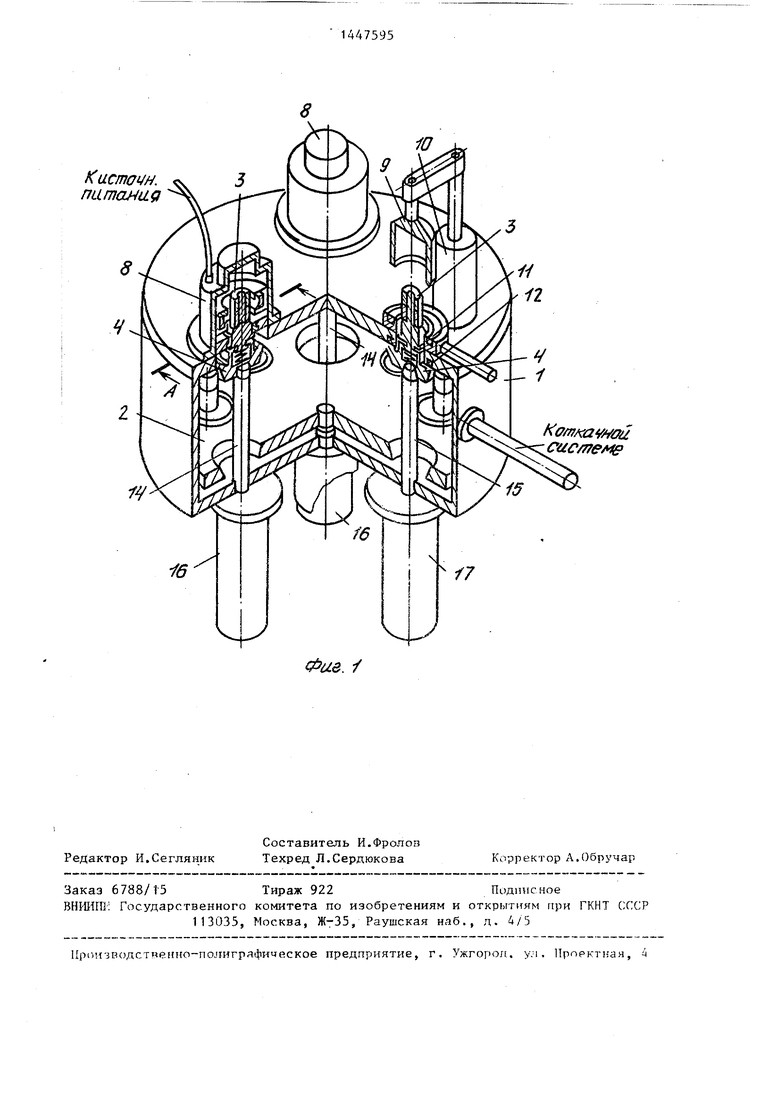

Фиг.г

ки, на которых устанавливают свариваемые изделия 3. Оправки состоят из конусных фланцев 4 и штырей 5, обра- зующих шарнирное соединение, включающее пружину 6. На штырях выполнены ориентирунщие поверхности 7 с заход- ной частью и опорным буртом. На основании электронной пушки соосно ее электродной системе жестко закреплены направляющие 13 для ориентирующей

}

Изобретение относится к сварке, в частности к оборудованию для электронно-лучевой сварки профильным пучком, и является усовершенствованием изобретения по авт. св. № 1175638.

Цель изобретения - повышение качества сварки профильным электронным пучком за счет повьш1ения точности позиционирования стыка свариваемых деталей относительно электродов.

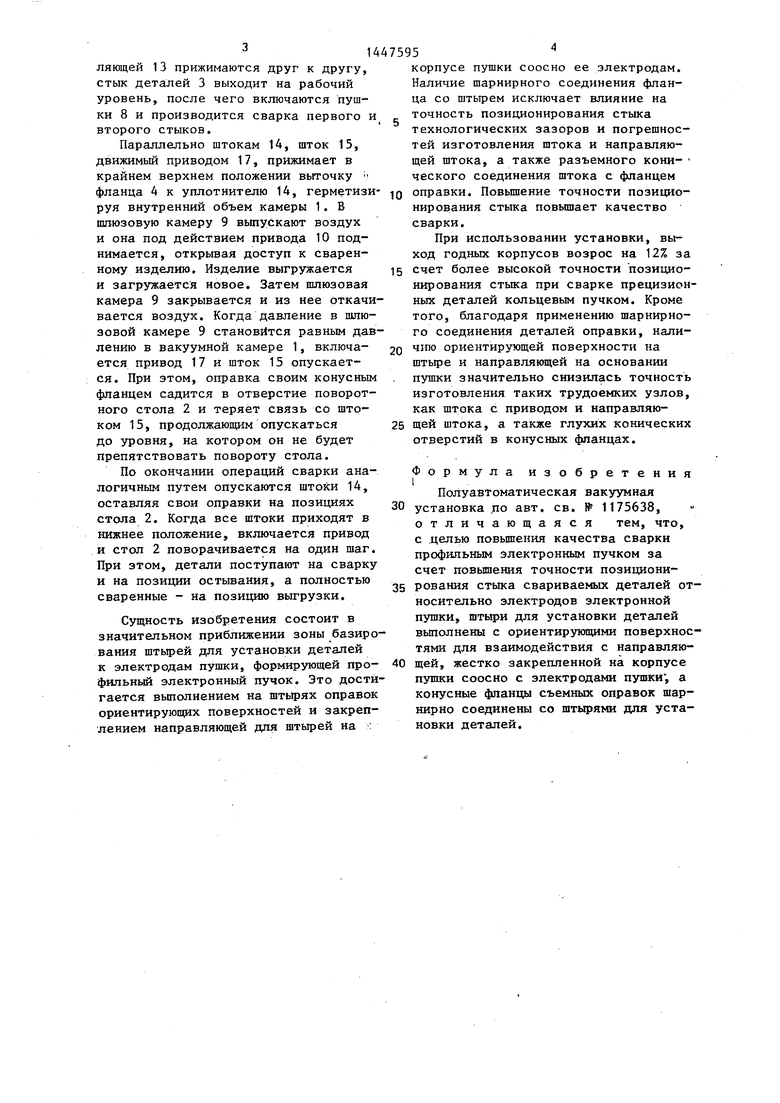

На фиг. 1 представлена схема полуавтоматической вакуумной установки; на фиг. 2 - разрез А-А на фиг. 1, оправка,расположенная в крайнем верхнем положении на позиции сварки.

Установка содержит цилиндрическую вакуумную камеру 1, в которой смонти рован многопозиционный поворотный стол 2 с приводом. На позициях, стола, вьшолненных в виде конусных отверстий, размещаются оправки со свариваемыми изделиями 3, состоящие из конусных фланцев 4 и штырей 5, образующих шарнирное соединение, включающее пружину 6. На штырях выполнены ориентирующие поверхности 7 с заходной частью и опорным буртом. На верхней крьщ1ке камеры 1, соосно соответствующим позициям .. стола 2, закреплены газоразрядные электронные пушки 8, формирующие профильный электронный пучок, шлюзовая камера 9, соединенная с приводом возвратно- поступа ельного движения 10, и кольцевые уплотнители 11 и 12. На основа НИИ пушки 8, соосно ее электродной системе жестко закреплены направляющие 13 для ориентирующей поверхности

ловерхности 7 каждого штыря 5. Наличие шарнирного соединения фланца 4 jCo штырем 5 повышает точность пози- |ционирования стыка, а выполнение на штырях 5 оправок ориентирующих поверхностей 7 и закрепление направляю- щей 13 для штырей 5 на корпусе пушки приближает зону базирования штьфей к электродам пушки, что повышает качество сварки, 2 ил.

0 0 5

5

7 штыря 5, Через вакуумные уплотнители на нижней крышке камеры I введены штоки 14 и 15, движущиеся под действием независимых приводов 16 и 17. Вакуумная 1 и шлюзовая 9 камеры откачиваются автономными вакуумными системами.

Кинематический цикл работы установки, начиная с момента, когда на всех оправках установлены изделия, вьшолняется в следующей последовательности.

В описьшаемом исходном состоянии вакуумная камера 1 откачена до рабочего вакуума, шлюзовая камера 9 закрыта, штоки 14 и 15 находятся в крайнем нижнем положении.

Одновременно включаются приводы 16 и 17 и штоки 14 и 15 поступатель - но перемещаются вверх. По ходу движения на торцы штоков одеваются конусные фланцы 4 оправок. При дальнейшем перемещении штоков 14 соответствующие движущиеся штыри 5 с деталями 3 входят в отверстия направляющих 13, закрепленных на корпусах газоразрядных пушек В, Позиционирование каждого штыря 5 осуществляется при взаимодействии его ориентирующей поверхности 7 с отверстием направляющей 13. При этом, штырь 5, являющийся подвижной частью шарнирного сое- i динения, перемещается относительно фланца 4, опираясь на пружину 6. Вполне очевидно, что точность пози- ционировадия стыка деталей 3, в осг новном, зависит от точности расположения направляющей 13, закрепленной вблизи электродов пушки 8. Когда опорные плоскости штыря 5 и направляющей 13 прижимаются друг к другу, стык деталей 3 выходит на рабочий уровень, после чего включаются пушки 8 и производится сварка первого и второго стыков.

Параллельно штокам 14, шток 15, движимый приводом 17, прижимает в крайнем верхнем положении выточку фланца 4 к уплотнителю 14, герметизи руя внутренний объем камеры 1. В шлюзовую камеру 9 вьшускают воздух и она под действием привода 10 поднимается, открывая доступ к сваренному изделию. Изделие выгружается и загружается новое. Затем шлюзовая камера 9 закрывается и из нее откачивается воздух. Когда давление в шлюзовой камере 9 становится равным давлению в вакуумной камере 1, включается привод 17 и шток 15 опускается. При этом, оправка своим конусным фланцем садится в отверстие поворотного стола 2 и теряет связь со штоком 15, продолжающим опускаться до уровня, на котором он не будет препятствовать повороту стола.

По окончании операций сварки аналогичным путем опускаются штоки 14, оставляя свои оправки на позициях стола 2, Когда все штоки приходят в нижнее положение, включается привод и стол 2 поворачивается на один шаг, При этом, детали поступают на сварку и на позиции остывания, а полностью сваре нные - на позицию выгрузки.

Сущность изобретения состоит в значительном приближении зоны базирования шть1рей для установки деталей к электродам пушки, формирующей профильный электронный пучок. Это достигается выполнением на штырях оправок ориентирующих поверхностей и закреплением направляющей для штырей на :

корпусе пушки соосно ее электродам. Наличие шарнирного соединения фланца со штырем исключает влияние на точность позиционирования стыка технологических зазоров и погрешностей изготовления штока и направляющей штока, а также разъемного кони- - ческого соединения штока с фланцем

Q оправки, Повьш1ение точности позиционирования стыка повьш1ает качество сварки.

При использовании установки, выход годных корпусов возрос на 12% за

5 счет более высокой точности позиционирования стыка при сварке прецизионных деталей кольцевым пучком. Кроме того, благодаря применению шарнирного соединения деталей оправки, напи0 чию ориентирующей поверхности на штьфе и направляющей на основании пушки значительно снизилась точность изготовления таких трудоемких узлов, как штока с приводом и направляю5 щей штока, а также глухих конических отверстий в конусных фланцах.

Формула изобретения Полуавтоматическая вакуумная

0 установка по авт, ев, № 1175638, отличающаяся тем, что, с .целью повьшгения качества сварки профильным электронным пучком за счет повышения точности позициони5 рования стыка свариваемых деталей относительно электродов электронной пушки, штыри для установки деталей выполнены с ориентируюпц1ми поверхностями для взаимодействия с направляю0 щей, жестко закрепленной на корпусе пушки соосно с электродами пушки , а конусные фланцы съемных оправок шар- нирно соединены со штырями для установки деталей.

Kucmow. патаиад

Фиг. /

/ий лгг«ш/ сас/7 ел1&

| Полуавтоматическая вакуумная установка | 1984 |

|

SU1175638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| X -А | |||

Авторы

Даты

1988-12-30—Публикация

1987-06-19—Подача