Изобретение относится к изготовлению малогабаритных сварных сильфонов и может быть использовано в различных областях машиностроения, в част- ности в электронике, приборостроении, авиационной и космической технике.

Целью изобретения является повышение качества сштьфона с шагом t- ,5 мм за счет стабилизации его упругой характеристики и обеспечение возможности автоматизации процесса.

Для получения сильфона с шагом t менее 0,5 мм мембраны сильфона формуют вытяжкой с увеличенной глубиной Н, равной (0,7-3,5)t, После сварки сильфон сжимают осевой нагрузкой до получения шага, равного t. Затем производят термообработку сильфона в сжатом состоянии. Температура термообработки и время вьщержки определяются материалом .сильфона. Вытяжка мембран с повышенной глубиной позволяет собрать сильфон с шагом более 0,5 мм, осуществить автоматическое введение прижимных элементов, избежать при этом деформирования мембран Последующее осевое сжатие позволяет уменьшить шаг сильфона до любой тре- буемой величины, а термическая обработка сильфона в сжатом состоянии позволяет снять с него механические напряжения, стабилизировать упругую характеристику мембран и повысить уп- ругие свойства сильфона, а следовательно, его качество.

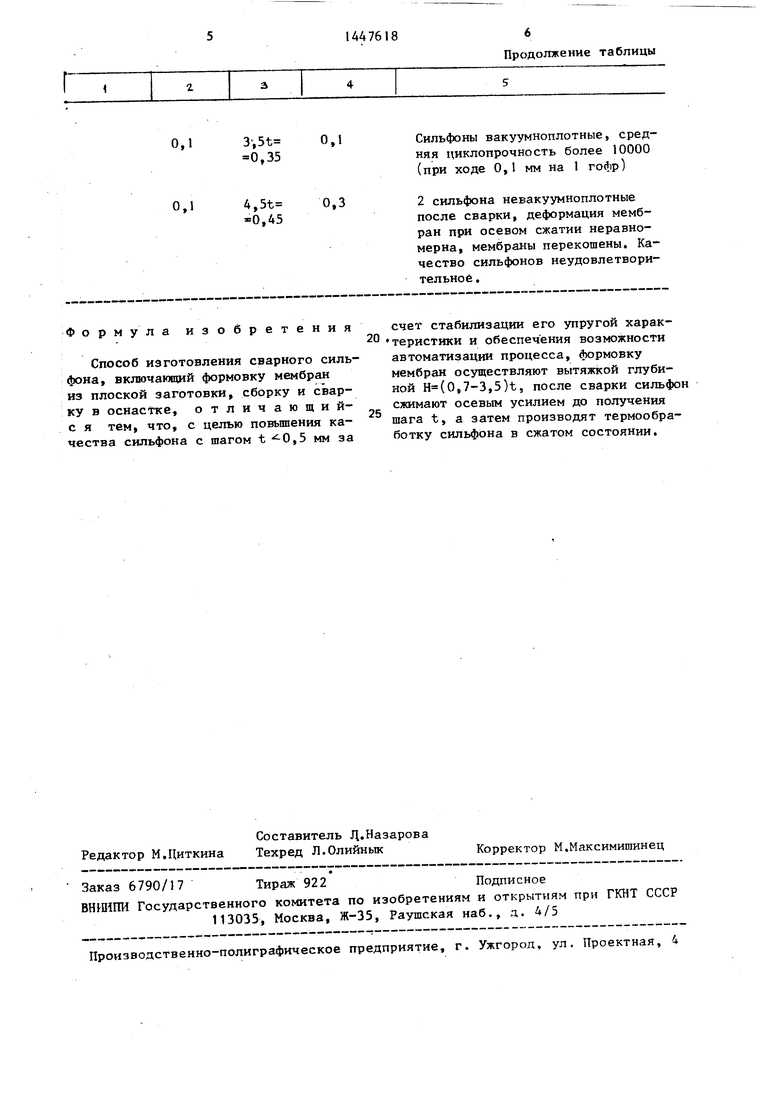

Глубина вытяжки H(0,7-3,5)t является оптимальной. Дпя шага 0,1 она должна составлять 3,5 t, для шага 0,5 мм - 0,7 t, т.к. вытяжку глубиной более 0,35 мм делать нецелесообразно При меньшей величине процесс сборки затруднен, так как в процессе сборки прижимная часть технологической оснастки деформирует и подминает свариваемые кромки мембраны. Повьш1енная глубина вытяжки, например до 0,45 мм, не затрудняет сборку, но сильфон9 име ющий мембраны с такой глубиной вытяжки, деформируется неравномерно при последующем осевом сжатии. Это является следствием нестабильности напряжений, В том и другом случае сильфо- ны получаются низкого качества, нева- куумноплотные.

Для снятия этих напряжений и ста- билизации упругой характеристики пред

0

5 0 5 0 5

0

ложено проводить последующую термическую обработку с выдержкой в зависимости от материала мембран сильфона. Так, для обычно применяемого сплава на никелехромовой основе,термическая обработка проводится при 750-850 С с, выдержкой в зависимости от состава сплава длительностью до 10 мин (для сплава типа нихром марки Х20Н80), до 6 ч (для дисперсионно- твердеющего сплава типа 70НХБМЮ). После снятия осевой нагрузки получается сильфон с заданным шагом.

П р и м е р. В соответствии с данным способом и способом-прототипом из сплава 70НХБМ10 на никелехромовой основе были изготовлены сильфоны с шагом 0,3 мм, наружным диаметром 5,6 мм, внутренним - 1,8 мм и толщиной мембран 30 мкм.

Вырубка мембран, формовка их профиля осуществлялась на пневматическом прессе 1ШМ-55 с усилием щтамповки 4-5 тс, скоростью деформирования 2- 3 мм/с.

Сварка внутренних и наружных швов осуществлялась в автоматическом режиме на установке лазерной сварки типа

Квент-12. Сварка осуществлялась в импульсном режиме с объективом, имеющим фокусное расстояние 100 мм, со скоростью - 30 мм/мин на уровне энергии в импульсе 2 Дж, с частотой Гц, длительностью импульса 4 мс, защита от окисления осуществлялась газообразным азотом.

Сборка и сварка наружных швов осуществлялась с введением между смежными парами мембран прижимных губок сборочной оснастки шириной 0,5 мм из

молибдена. I

Измерение величины деформации

сильфона при определении величины упругой характеристики осуществлялось с помощью индикатора часового типа с ценой деления 0,01 мм при нагрузке в 100 г. Изготовленные обоими способами сильфоны подвергались испытаниям. Каждое испытание осуществлялось на 6 шт. пятигофровых сильфонов.

Критерием качества сильфона служила сохранность вакуумной плотности на всех стадиях технологической обработки и циклических механических испытаний на сжатие и растяжение под действием осевых нагрузок. Результаты сварки и испытания сильфонов

ведены в таблице. Изготовленные в соответствии с прототипом сильфоны с величиной шага О,3 мм имели глубину вытяжки 0,15 мм, они оказались нева- куумноплотными.

В процессе сборки при автоматическом введении сборочной оснастки свариваемые кромки имели недопустимую деформацию в ви,де смятия кромок, Повытение глубины вытяжки с 0,15 до 0,2 и 0,25 мм существенного улучшени не обеспечило. Как видно из таблицы, данный способ позволяет повысить качество сильфонов за счет повышения качества сборки и сварки наружных швов, увеличения и стабилизации упругой характеристики и автоматизации сборки. При изготовлении сильфона с мембранами, имеющими глубину вытяж- ки ,35 мм, последующая их сборка и сварка осуществляется легко, деформации мембран отсутствуют, сварные швы вакуумноплотные. Последующая термическая обработка их в сжатом состоянии до шага ,3 мм снижает и стабилизирует упругую характеристику. Посл . термической обработки упругая характеристика повысилась с 1,2 до 2,2 мм/кг.

Испытание сильфонов на циклическую прочность показало, что их вакуумная плотность сохраняется до 10000 циклов нагружения. Попытка из18

готовления силь фона с глубиной зы- тяжки ,5 t, т.е. 0,45 мм, не привела к положительному результату.После сварки наружных швов сильфоны получаются вакуумноплотные, однако при последующем приложении осевой нагрузки деформация мембран осуществляется неравномерно, деформация мембран сопровождается звуковым эффектом хлопания мембран, т.е. появлением дополнительных динамических нагрузок. Таким образом оказалось, что предельная глубина вытяжки равна 3,5 t, или 0,35 мм. Для сильфона с шагом t 0,5 мм оптимальная глубина вытяжки ,35 мм составляет 1,2 от величины заданного шага ,3 мм. Для сильфона с заданным шагом ,l мм ,35 мм, т.е. 3,5 t.

В разультате испытаний выбрана оптимальная глубина вытяжки в зависимости от величины заданного шага сильфона H(0,7-3,5)t..

За базу сравнения был принят прототип .

Изготовление сильфона предлагаемым способом позволило (по сравнению с базовым способом) повысить качество сильфона за счет стабштизации его упругой характеристики, сильфоны оказались вакуу1-1ноплотными после многотысячных механических нагружений на сжатие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления сварных тонкостенных сильфонов | 1984 |

|

SU1234149A1 |

| Способ изготовления сварных сильфонов из нержавеющих сталей | 1983 |

|

SU1076783A1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

Изобретение относится к сварке, в частности к способу изготовления сварного сильфона, и может быть использовано в различных областях машиностроения, в частности в электронике, приборостроении, авиационной и космической технике. Цель изобретения - повышение качества сильфона с шагом t 0,5 мм за счет стабилизации его упругой характеристики и обеспечения возможности автоматизации процесса. Мембраны формуют из плоской заготовки. Осуществляют сборку и сварку в оснастке. Формовку мембран осуществляют вытяжкой глубиной Н

0,3

0,3

0,15

0,2

0,25

l,2t 0,35

,3

Сильфоны невакуумноплотные, мембраны помяты, деформирова- ,

ны.

Качество неудовлетворительное.

Сильфоны вакуумноплотные, упругая характеристика после термообработки повышена с 1,2 до 2,2 мм/кг. Средняя циклопроч- ность сильфонов не менее 10000 (при ходе 0,3 на один гофр на сжатие-растяжение).

0,1 3,5t 0,J 0,35

0,1 4,5t 0,3 «0,45

Формула изобретеиия

Способ изготовления сварного сильфона, включающий формовку мембран из плоской заготовки, сборку и сварку в оснастке, отличающий- с я тем, что, с целью повьшения качества сильфона с шагом t 0,5 мм за

Продолжение таблицы

Сильфоны вакуумноплотные, средняя циклопрочность более 10000 (при ходе 0,1 мм на 1 гофр)

2 сильфона невакуумноплотные после сварки, деформация мембран при осевом сжатии неравномерна, мембраны перекошены. Качество сильфонов неудовлетворительное .

счет стабилизации его упругой харак- теристики и обеспечения возможности автоматизации процесса, формовку мембран осуществляют вытяжкой глубиной H(0,7-3,5)t, после сварки сильфон сжимают осевым усилием до получения шага t, а затем производят термообработку сильфона в сжатом состоянии.

| Приспособление для останова сельфактора системы Гартмана при отработке съема | 1930 |

|

SU21754A1 |

| Сильфоны сварные металлические | |||

| Технические условия | |||

| М., Изд-Вч стандартов, 1981 | |||

| Приспособление для автоматического отбора зерна | 1930 |

|

SU21482A1 |

| Сильфоны однослойные измерительные металлические | |||

| Изд- во стандартов, 1978, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Способ изготовления сварных тонкостенных сильфонов | 1984 |

|

SU1234149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-23—Подача