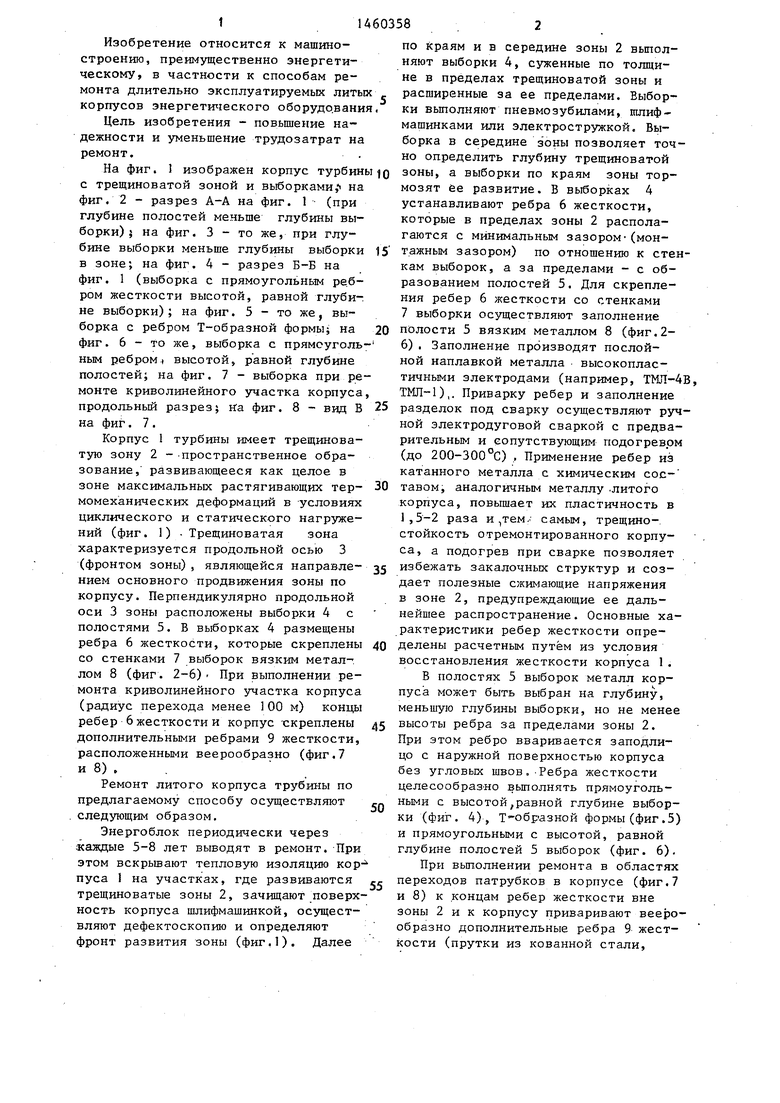

Фиг.1

1U

Изобретение относится к машиностроению, преимущественно энергетическому, в частности к способам ремонта длительно эксплуатируемых литых корпусов энергети 1еского оборудования

Цель изобретения - повышение надежности и уменьшение трудозатрат на ремонт.

по краям и в середине зоны 2 выполняют выборки 4, суженные по толщине в пределах трещиноватой зоны и расширенные за ее пределами. Выборки вьтолняют пневмозубилами, тлиф- машинками или электростружкой. Выборка в середине зоны позволяет точ но определить глубину трещиноватой

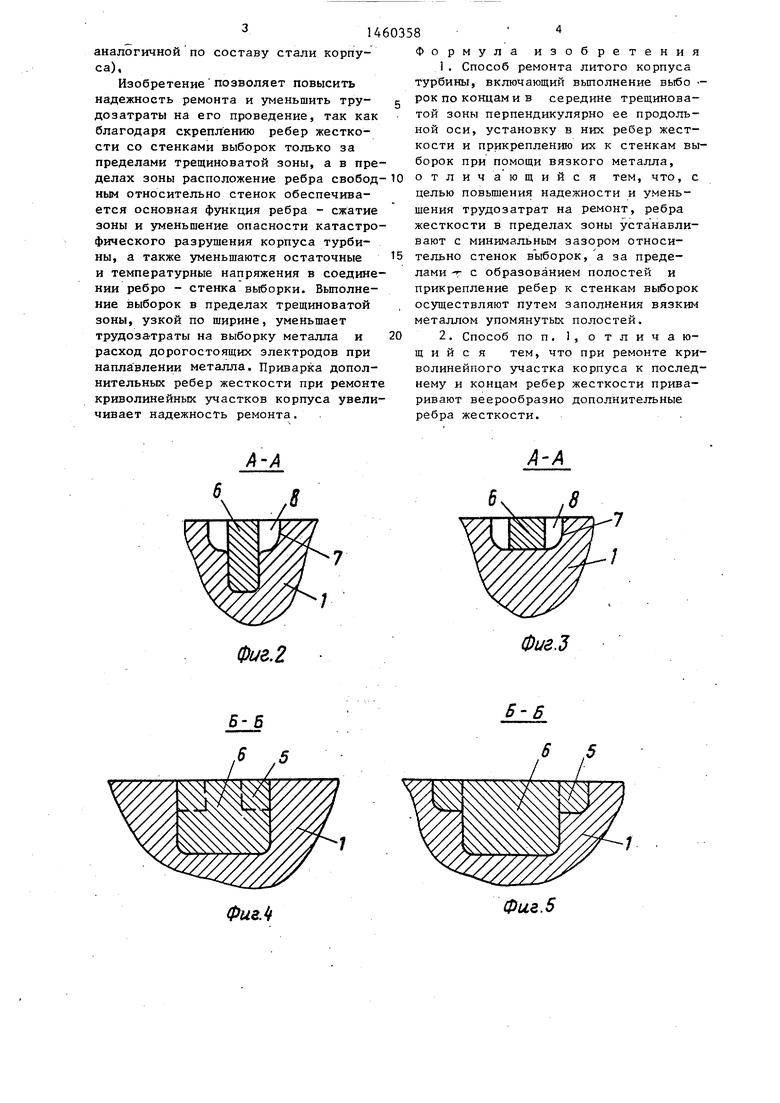

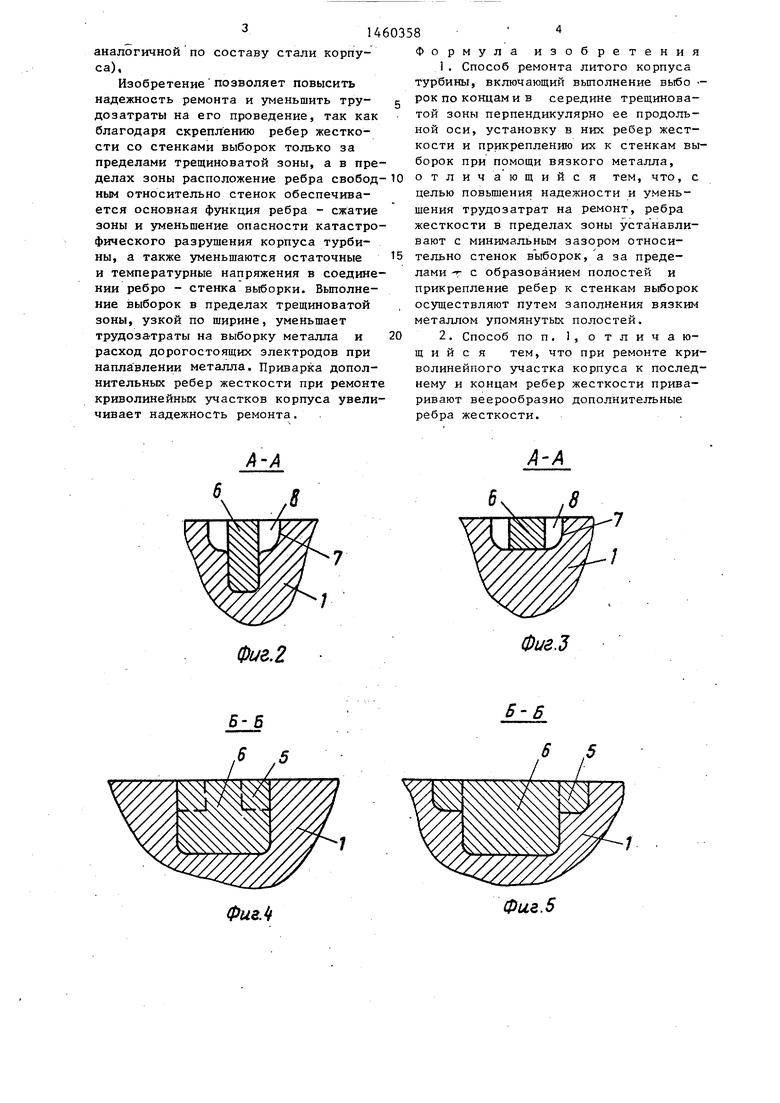

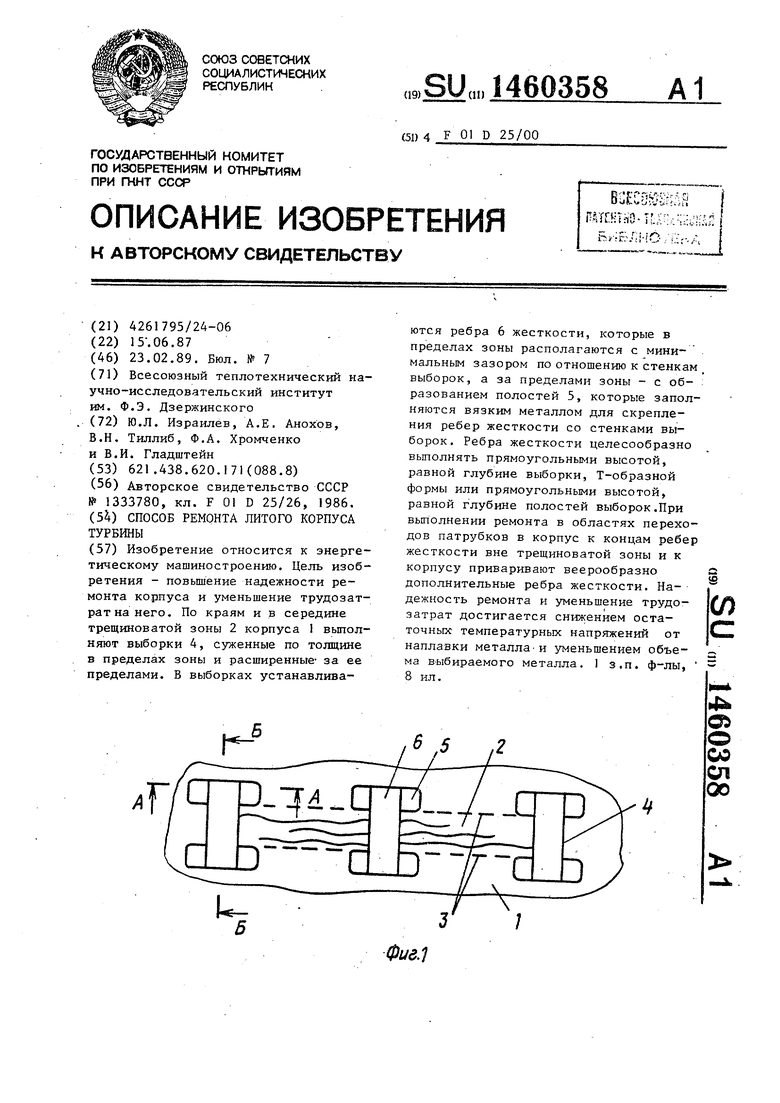

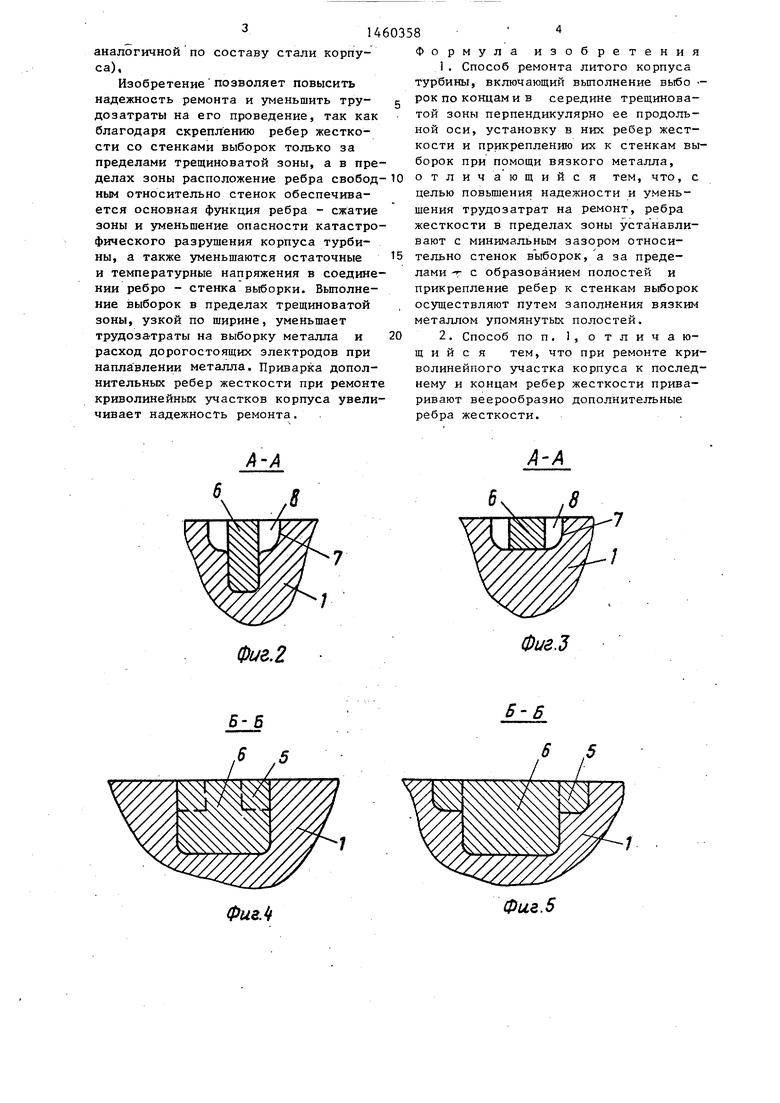

На фиг. 1 изображен корпус турбины ю зоны, а выборки по краям зоны торс трещиноватой зоной и выборками, на фиг. 2 - разрез А-А на фиг. 1 (при глубине полостей меньше глубины выборки) j на фиг. 3 - то же, при глумозят ее развитие. В выборках 4 устанавливают ребра 6 жесткости, которые в пределах зоны 2 располагаются с минимальным зазором-(монбине выборки меньше глубины выборки 15 тажным зазором) по отношению

20

30

в зоне; на фиг. 4 - разрез Б-Б на фиг. 1 (выборка с прямоугольным ребром жесткости высотой, равной глубине выборки); на фиг. 5 - то же, выборка с ребром Т-образной формы; на фиг. 6 - то же, выборка с прямоуголь- ным ребром I высотой, равной глубине полостей; на фиг. 7 - выборка при ремонте криволинейного участка корпуса, продольный разрез; На фиг. 8 - вид В 25 на фиг. 7.

Корпус 1 турбины имеет трещиноватую зону 2 --пространственное образование, развивающееся как целое в зоне максимальных растягивающих термомеханических деформаций в условиях циклического и статического нагруже- НИИ (фиг. 1) Трещиноватая зона характеризуется продольной осью 3 (фронтом зоны), являющейся направлением основного продвижения зоны по корпусу. Перпендикулярно продольной оси 3 зоны расположены выборки 4 с полостями 5. В выборках 4 размещены ребра 6 жесткости, которые скреплены со стенками 7 выборок вязким металлом 8 (фиг. 2-6) При выполнении ремонта криволинейного участка корпуса (радиус перехода менее 100 м) концы ребер 6 жесткости и корпус х;креплены дополнительными ребрами 9 жесткости, расположенными веерообразно (фиг.7 и 8) .

Ремонт литого корпуса трубины по предлагаемому способу осуществляют . следующим образом.

Энергоблок периодически через каждые 5-8 лет выводят в ремонт. При этом вскрьшают тепловую изоляцию кор- пуса I на участках, где развиваются ,„ трещиноватые зоны 2, зачищают поверхность корпуса шлифмашинкой, осуществляют дефектоскопию и определяют фронт развития зоны (фиг,1). Далее

35

40

45

50

к стен кам выборок, а за пределами - с образованием полостей 5. Для скрепления ребер 6 жесткости со стенками 7 выборки осуществляют заполнение полости 5 вязким металлом 8 (фиг.2- 6). Заполнение производят послойной наплавкой металла высокопластичными электродами (например, ТМЛ-4 ТМЛ-1),. Приварку ребер и заполнение разделок под сварку осуществляют руч ной электродуговой сваркой с предварительным и сопутствующим подогревом (до 200-300 С) ., Применение ребер из катанного металла с химическим соетавом, аналогичным металлу литог о корпуса, повышает их пластичность в 1,5-2 раза и,тем.. самым, трещино- стойкость отремонтированного корпуса, а подогрев при сварке позволяет избежать закалочных структур и создает полезные сжимающие напряжения в зоне 2, предупреждающие ее дальнейшее распространение. Основные характеристики ребер жесткости определены расчетным путём из условия восстановления жесткости корпуса 1.

В полостях 5 выборок металл корпуса может быть выбран на глубину, меньшую глубины выборки, но не менее высоты ребра за пределами зоны 2. При этом ребро вваривается заподлицо с наружной поверхностью корпуса без угловых швов.-Ребра жесткости целесообраз-но выполнять прямоугольными с высотой,равной глубине выборки (фи г. 4), Т-образной формы (фиг.5) и прямоугольными с высотой, равной глубине полостей 5 выборок (фиг. 6).

При выполнении ремонта в областях переходов патрубков в корпусе (фиг.7 и 8) к концам ребер жесткости вне зоны 2 и к корпусу приваривают вееро образно дополнительные ребра 9 жесткости (прутки из кованной стали.

по краям и в середине зоны 2 выполняют выборки 4, суженные по толщине в пределах трещиноватой зоны и расширенные за ее пределами. Выборки вьтолняют пневмозубилами, тлиф- машинками или электростружкой. Выборка в середине зоны позволяет точно определить глубину трещиноватой

зоны, а выборки по краям зоны торзоны, а выборки по краям зоны тормозят ее развитие. В выборках 4 устанавливают ребра 6 жесткости, которые в пределах зоны 2 располагаются с минимальным зазором-(монтажным зазором) по отношению

15 тажным зазором) по отношению

20

30

25

„

35

40

5

0

к стенкам выборок, а за пределами - с образованием полостей 5. Для скрепления ребер 6 жесткости со стенками 7 выборки осуществляют заполнение полости 5 вязким металлом 8 (фиг.2- 6). Заполнение производят послойной наплавкой металла высокопластичными электродами (например, ТМЛ-4В, ТМЛ-1),. Приварку ребер и заполнение разделок под сварку осуществляют ручной электродуговой сваркой с предварительным и сопутствующим подогревом (до 200-300 С) ., Применение ребер из катанного металла с химическим сое тавом, аналогичным металлу литог о корпуса, повышает их пластичность в 1,5-2 раза и,тем.. самым, трещино- стойкость отремонтированного корпуса, а подогрев при сварке позволяет избежать закалочных структур и создает полезные сжимающие напряжения в зоне 2, предупреждающие ее дальнейшее распространение. Основные характеристики ребер жесткости определены расчетным путём из условия восстановления жесткости корпуса 1.

В полостях 5 выборок металл корпуса может быть выбран на глубину, меньшую глубины выборки, но не менее высоты ребра за пределами зоны 2. При этом ребро вваривается заподлицо с наружной поверхностью корпуса без угловых швов.-Ребра жесткости целесообраз-но выполнять прямоугольными с высотой,равной глубине выборки (фи г. 4), Т-образной формы (фиг.5) и прямоугольными с высотой, равной глубине полостей 5 выборок (фиг. 6).

При выполнении ремонта в областях переходов патрубков в корпусе (фиг.7 и 8) к концам ребер жесткости вне зоны 2 и к корпусу приваривают веерообразно дополнительные ребра 9 жесткости (прутки из кованной стали.

по составу стали корпуаналогичнойса).

Изобретение позволяет повысить надежность ремонта и уменьшить тру- дозатраты на его проведение, так как благодаря скреплению ребер жесткости со стенками выборок только за пределами трещиноватой зоны, а в пределах зоны расположение ребра свобод- ным относительно стенок обеспечивается основная функция ребра - сжатие зоны и уменьшение опасности катастрофического разрушения корпуса турбины, а также уменьшаются остаточные и температурные напряжения в соединении ребро - стенка выборки. Выполнение выборок в пределах трещиноватой зоны, узкой по ширине, уменьшает трудозагтраты на выборку металла и расход дорогостоящих электродов при напла влении металла. Приварка дополнительных ребер жесткости при ремонте криволинейных участков корпуса увеличивает надежность ремонта.

Формула изобретения

1.Способ ремонта литого корпуса турбины, включающий вьшолнение выбо - рок по концами в середине трещиноватой зоны перпендикулярно ее продольной оси, установку в них ребер жесткости и прикреплению их к стенкам выборок при помощи вязкого металла, отличающийся тем, что, с целью повышения надежности и уменьшения трудозатрат на ремонт, ребра жесткости в пределах зоны устанавливают с минимальным зазором относительно стенок в ыборок, а за пределами -г с образованием полостей и прикрепление ребер к стенкам выборок осуществляют путем заполнения вязким металлом упомянутых полостей.

2.Способ поп, 1, отличающийся тем, что при ремонте криволинейного участка корпуса к последнему и концам ребер жесткости приваривают веерообразно дополнительные ребра жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта литого корпуса | 1987 |

|

SU1447636A1 |

| Способ ремонта конструкций с трещинами | 1990 |

|

SU1787095A3 |

| Способ ремонта корпусов | 1986 |

|

SU1333780A1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| Способ продления ресурса деталей машин | 1989 |

|

SU1691041A1 |

| Способ ремонта подкрановой балки | 1988 |

|

SU1542767A1 |

| ТЕПЛООБМЕННИК | 2016 |

|

RU2640263C1 |

| Способ ремонта литых корпусов турбины | 1987 |

|

SU1626756A1 |

| Способ сварки тонкостенных тавровых соединений | 1990 |

|

SU1818190A1 |

| Строительный элемент | 2021 |

|

RU2771568C1 |

Изобретение относится к энергетическому машиностроению. Цель изобретения - повышение надежности ремонта корпуса и уменьшение трудозатрат на него. По краям и в середине трещиноватой зоны 2 корпуса 1 выполняют выборки 4, суженные по толщине в пределах зоны и расширенные- за ее пределами. В выборках устанавливаются ребра 6 жесткости, которые в пределах зоны располагаются с мини- мальным зазором по отношению к стенкам выборок, а за пределами зоны - с образованием полостей 5, которые заполняются вязким металлом для скрепления ребер жесткости со стенками выборок. Ребра жесткости целесообразно выполнять прямоугольными высотой, равной глубине выборки, Т-образной формы или прямоугольными высотой, равной глубине полостей выборок.При выполнении ремонта в областях переходов патрубков в корпус к концам ребер жесткости вне трещиноватой зоны и к корпусу приваривают веерообразно дополнительные ребра жесткости. На- дежность ремонта и уменьшение трудозатрат достигается снижением оста- точньпс температурных напряжений от наплавки металла и уменьшением объема выбираемого металла. 1 з.п. ф-лы, В ил. ю (Л

XJ-/1

Фие.2

Б-6

ФигЛ

А А

Фиг. З

Б-В

Фиг.5

Фие.6

| Способ ремонта корпусов | 1986 |

|

SU1333780A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-23—Публикация

1987-06-15—Подача