Известные приспособления для транспортирования рулонного материала, например кирзы, к месту разруба, применяемые на обувных фабриках, имеют недостатки, заключающиеся в применении ручного труда после каждой вырубки материала, отсутствии: точной шаговой (или нешаговой) подачи материала, а также механизма для удаления отходов.

Предлагаемое устройство обеспечивает автоматическую подачу рулонного материала к месту разруба, устраняет отмеченные недостатки и повышает производительность труда. В этих целях устройство выполнено из смонтированных на станине и последовательно расположенных: механизма для торможения обратного движения материала, механизма для захвата и транспортирования материала, вырубного штампа, механизма для удаления отходов и привода.

Механизм для торможения обратного движения материала может быть выполнен в виде поддерживающего материал барабана, закрепленного на полуосях, снабженных обгонными муфтами, и смонтированных над барабаном подпружиненных кулачковых упоров, взаимодействующих с материалом.

Механизм захвата и транспортирования материала состоит из перемещающейся возвратно-поступательно в горизонтальной плоскости при помощи кулисного механизма каретки, несущей смонтированную в ней вертикально расположенную и имеющую возможность перемещения балку, на которой в нижней части закреплены иглы для захвата материала, а в верхней части балки роликом, взаимодействующим с расположенными с обеих сторон барки клиньями, и подпружиненной направляющей. Механизм удаления отходов приводится во вращение от кулисного механизма барабана, и звездочки с обгонной муфтой.

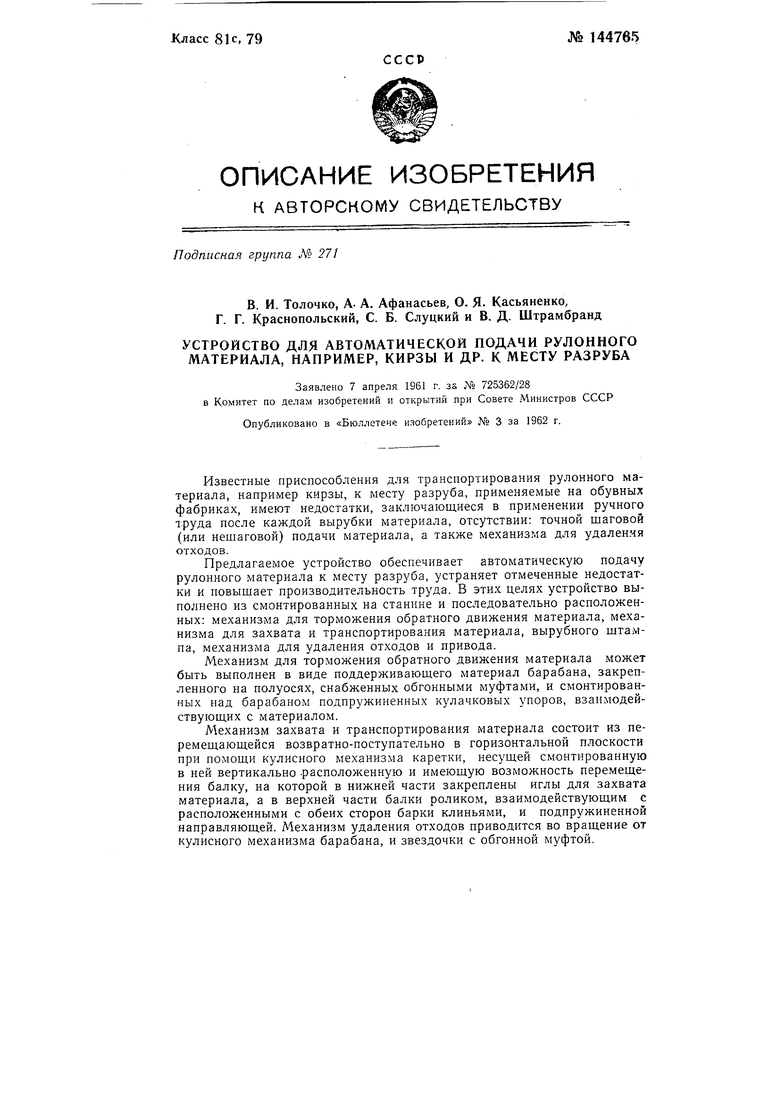

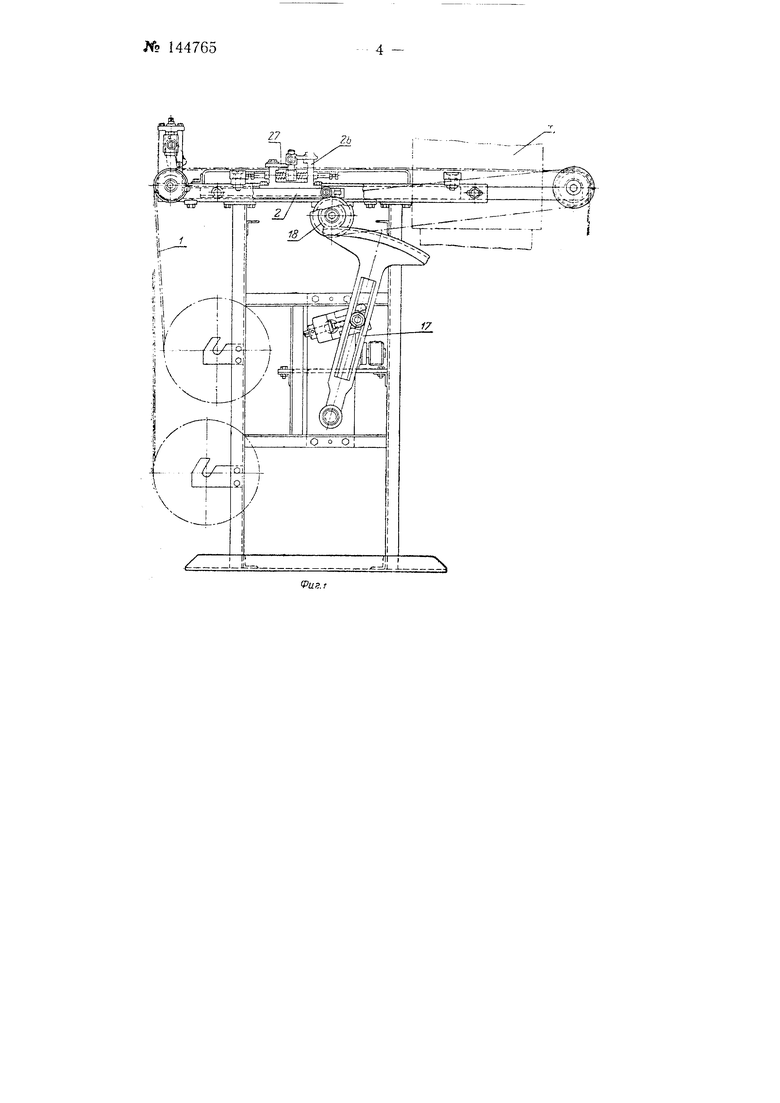

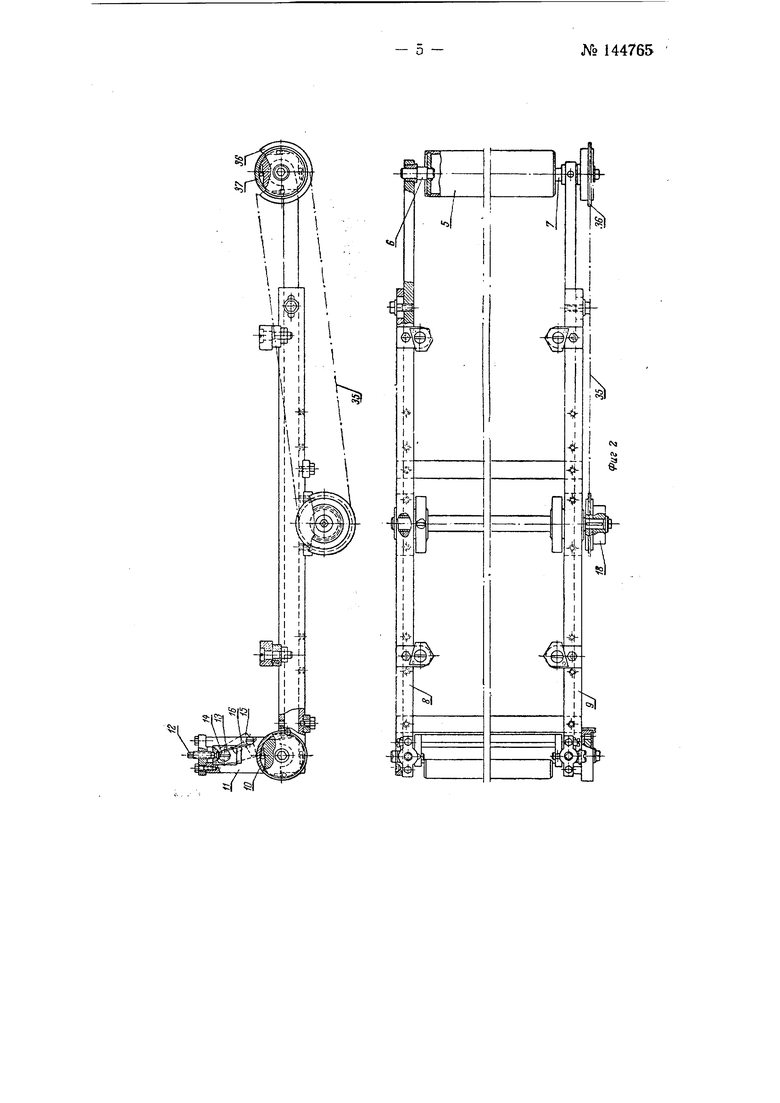

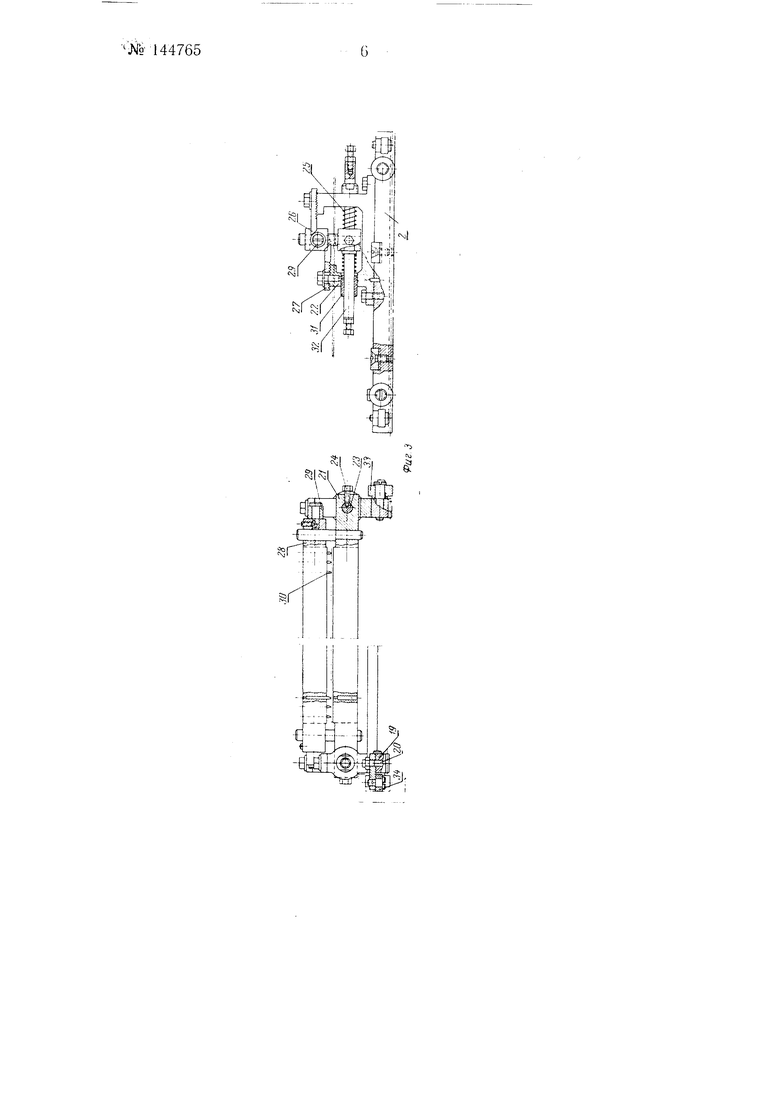

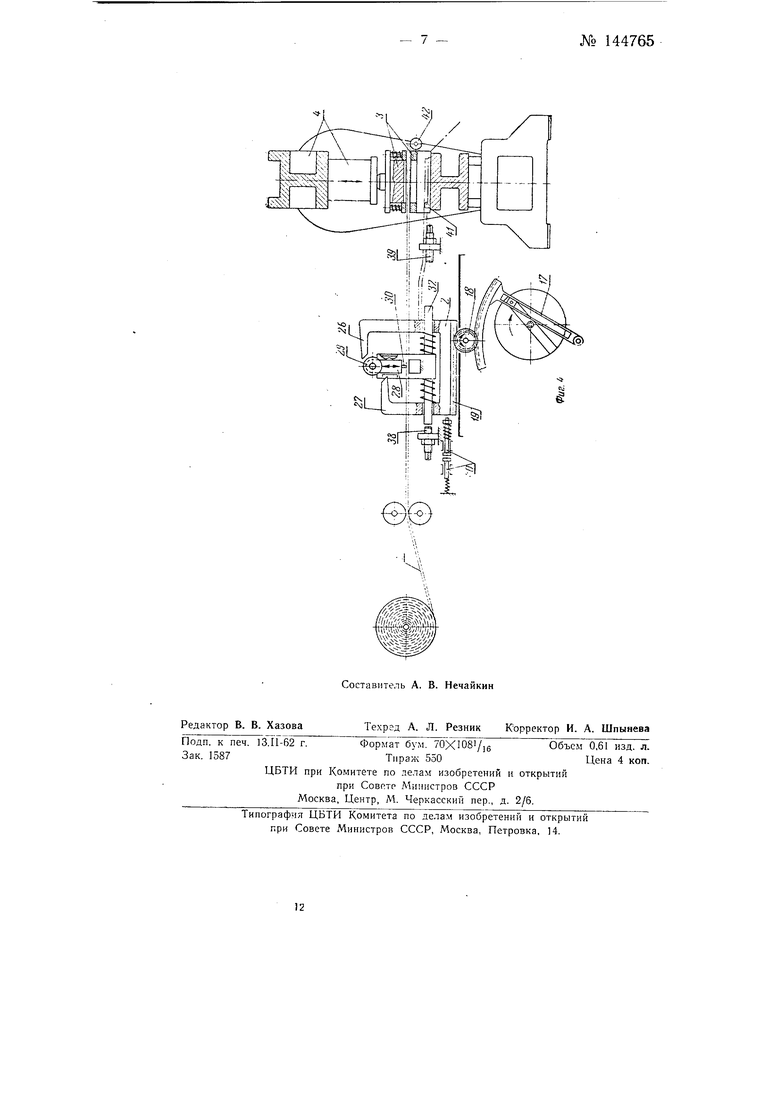

№ 144765- - 2 На фиг. 1 изображена схема установки; на фиг. 2 - схема механизма для обратного движения материала, вид сбоку и в плане; на фиг. 3 - схема механизма для захвата и транспортирования материала, вид сбоку и спереди; на фиг. 4 - схема автоматической подачи рулонного материала к месту разруба.

Рулонный материал / проходит механизм для торможения обратного движения материала, затем механизм захвата и транспортирования, включающие в себя каретку 2, и периодически подается в вырубной П1гамп 3, устаповлеппый па прессе 4 (типа НПЕ п НПД).

Механизм для торможения обратного движения материала выполнен г виде поддерживаюп1его материал барабапа 5, закрепленного па полуосях (5 и 7 между направляющими 8 и 9. На полуосях 5 и 7 вне направляющих с обеих сторон посажены обгонные муфты W, вращающиеся только в сторону подачи материала. Таким образом барабан 5 при подаче материала может вращаться в ту же сторону. В направляющих 8 и 9 укреплены кроищтейны 11, в которых посредством регулировочного виита 2 перемещается ползун 13, через отверстие которого проходит полуось М. На полуоси 14 посажен расположенный над барабаном в поперечном направлении кулачковый упор /5; таких кулачковых упоров имеется несколько. При возможном обратном движении (соскальзывании материала с барабана 5) кулачковые упоры под действием сил трения между HHNtn п материалом прижимают последний к барабану и затормаживают его движение. Для подачи материала механизмом захвата и транспортирования кулачковые упоры освобождают материал при помощи пружины 16: зазор между кулачковыми упорами и барабаном регулируется перемещением ползуна J3 посредством винта 12. Таким образо.м, совместное действие обгонной муфты и кулачковых упоров создает возможпость перемещения материала только в сторону подачи и предотвращает обратное движение (соскальзывание) материала.

Мсханиз.м для захвата и транспортирования материала выполнен следующим образом. От кулисного механизма 17 получает возвратновращательное движение щестерня 18, которая сообщает спепленной гней зубчатой рейке 19 возвратно-поступательное движение. Рейка 19 жестко связана с кареткой 2 и посредством болтов 20 с нижней балкой 21. Через пиж1пою балку 21 и корпус 22 проходит упор 23, фиксируемьп болтом 24. Балка 21 сидит пл упо|зе 23 жестко и подпружипепа с двух сторон пружиной 25. На корпусе имеются два клина 26 и 27, расположенные с обеих сторон верхней балки 28, снабженной в верхней части роликом 29, а в пижнеГ части иглами 30 для захвата .материпла. Усилие пруж1 ны 2,5 регулируется изменением положения втулки 31 и направляю1ией 32, па котороГ: установлена эта пружина. Весь механизм для захвата п транспортирования материала передвигается на роликах 33 и 34, не допускающих cio смеихение в вертикальном и поперечном гаправлениях.

Механизм удаления отходов (высечки) приводится в движение от кулиспого механизма 17 посредством щмпюй передачп 35, охватывающс1 звездочку 36, пасажеппую на no.iyocb 7; звездочка 36 конструктивно выполпепа совместно с o6roinioii 37.

При постуиательиом дв 1жс:1;1и каре-|ки 2 вправо (по черт() происходит транспортирование мате5)п;1ла, при дви/кснии влево-- .чолостой ход. При движении влево п;1пр;1Бляюп.ая 32 доходит до упора 38 н останавливается вместе с BcpxiiCii ба.:1кой 28, носупи:-й ролик 29, а каретка 2 продолжает движеиие влево. Клин 26, расиоложеиный выше ролика 29, находит иа последпи , в результаге чего балка 28 ои-,ткается и захватывает иглами 3() 1аторпа,;. В последуюиип м(хмепт каретка 2 и механизмы захвата и транспортирования материала начинают движение вправо, продвигая материал к вырубному штампу 3; при контакте направляющей с упором 39 (в крайнем правом положении) под ролик 29 заходит клин 27, расположенный ниже оси этого ролика, и балка 28 приподнимается .вместе с иглами, освобождая материал. При возвращении кулисного механизма в исходное положение (при холостом ходе) кулиса включает контактное приспособление 40, с помощью которого срабатывает ударник пресса 4, и вьфубной щтамп вырезает заготовку. Перемещением сухаря в пазу кулисы кулисного механизма производится ориентировочная настройка, а изменением величины (длины) упоров 38 и 59 осуществляется точная настройка (до ±2 мм) размера вырубаемых деталей. Таким образом, материал периодически на заданную величину подается под вырубной штамп.

Вырубленная деталь попадаетна выталкиватель 41, кинематически связанный с механизмом для захвата и.транспортирования материала. Отходы от вырубки деталей из материала снимаются со стола пресса транспортирующим роликом 42.

Предмет изобретения

1.Устройство для автоматической подачи рулонного материала, например, кирзы и др., к месту разруба, отличающееся тем, что, с целью увеличения производительности, труда, оно состоит из смонтированных на станине, последовательно расположенных: .механизма для торможения обратного движения материала, механизма для захвата и транспортировки материала, вырубного щтампа, механизма для удаления отходов и привода.

2.Устройство по п. 1, отличающееся тем, что механизм для торможения обратного движения материала выполнен в виде барабана, служащего для поддержания материала, закрепленного на полуосях, снабженных обгонными муфтами, и смонтированных над барабаном подпружиненных кулачковых упоров, взаимодействующих с материалом.

3.Устройство по п. 1, отличающееся тем, что механизм для захвата и транспортировки материала состоит из перемещающейся возвратно-поступательно в горизонтальной плоскости при помощи кулисного механизма каретки, несущей смонтированные в ней вертикально расположенную, имеющую возможность перемещения балку с закрепленными в ее нижней части иглами для захвата материала, а в верхней части роликом, взаимодействующим с расположенными с обеих сторон балки клиньями и подпружиненной направляющей.

4.Устройство по п. 1, отличающееся тем, что механизм для удаления отходов приводится во вращение от кулисного механизма барабана и звездочки с обгонной муфтой.

- 3 -№ 14476;)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки деталей, например голенищ сапог из рулонных материалов | 1962 |

|

SU151974A1 |

| Способ скрепления деталей верха обуви, например голенищ для сапог и устройство для выполнения способа | 1959 |

|

SU132505A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| Устройство для укладки штучных изделий в тару | 1979 |

|

SU973412A1 |

| Устройство для автоматического сверления в шпалах отверстий под наживляемые костыли | 1955 |

|

SU102906A1 |

| СПОСОБ ТРЕНИРОВКИ ГРЕБЦОВ И ТРЕНАЖЕР-ЭРГОМЕТР ДЛЯ АКАДЕМИЧЕСКОЙ ГРЕБЛИ | 1999 |

|

RU2162003C1 |

| СИСТЕМА ЗАРЯЖАНИЯ АВТОМАТИЧЕСКОЙ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 2003 |

|

RU2231728C1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Установка для резки листового проката | 1978 |

|

SU719032A1 |

Авторы

Даты

1962-01-01—Публикация

1961-04-07—Подача