11 Изобретение относится к раскрою эластичных материалов типа проведенных тканей, кожезаменителей, а именно к установкам настилания полотнищ эластичных материалов и их раскраивания на заготовки, например, надувных резиновых лодок. Известна установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки, содержаща мерильно-резательную машину, настило ный стол с подвижной поверх его по направляющим приводной кареткой, сто рассечки с подвижной поверхностью и ленточно-раскройную машину lj . Недостатки этой установки состоят в том, что она занимает значительные производственные площади, не обеспечивает необходимое качество раскроя. Кроме того, у нее невысокая производительность , при ее применении велики, потери материалов в отходы. Известна также установка для формирования настилов полотен эластичного материала, содержащая механизм размотки рулона материала, средства для центрирования, отмерз и подачи материала к механизму отрезки, включающему средство для прижима материа ле в зоне резки , установленный под механизмом отрезки накопитель полоте со средством их фиксации, каретку для транспортирования полотен, установленную в вертикальных направляющих с возможностью возвратно-поступательного перемещения, и средство для отвода настилов полотен из зоны формирования , включающее ленточный транспортер И .

Недостатки этой установки состоят в том, что она занимает довольно знйчительные производственные площади. При ее применении велики потери материалов на концевые припуски из-за .необходимости накалывания полотнищ 45 на иглы и несовпадения их передних кромок (до 1 см). Это, в свою очередь , приводит к снижению произво дительности установки. Для уменьшения относительной величины этих по- 50 герь необходимо увеличивать длину настилов, что приводит к увеличению длины транспортера подачи настила к раскройной машине, т.е. к увеличению занимаемых производственных 55 площадей в раскройном цехе. Кроме тотого, необходима установка механизмов сматьшания полотна с .рулона на

лов полотен дополнительно включает леточный транспортер , смонтированный под первым транспортером со смещением в направлении отвода насти . лов, и два опорных ролика, установленных за верхним транспортером по ходу его движения на расстоянии один от другого, превышающем расстояние между штангами для прохода последних между роликами.

В боковых стенках каретки выполнены наклонные пазы, а съемные штанги размещены в этих пазах.

Привод отклоняющего и прижимного роликов включает силовые цилиндры.

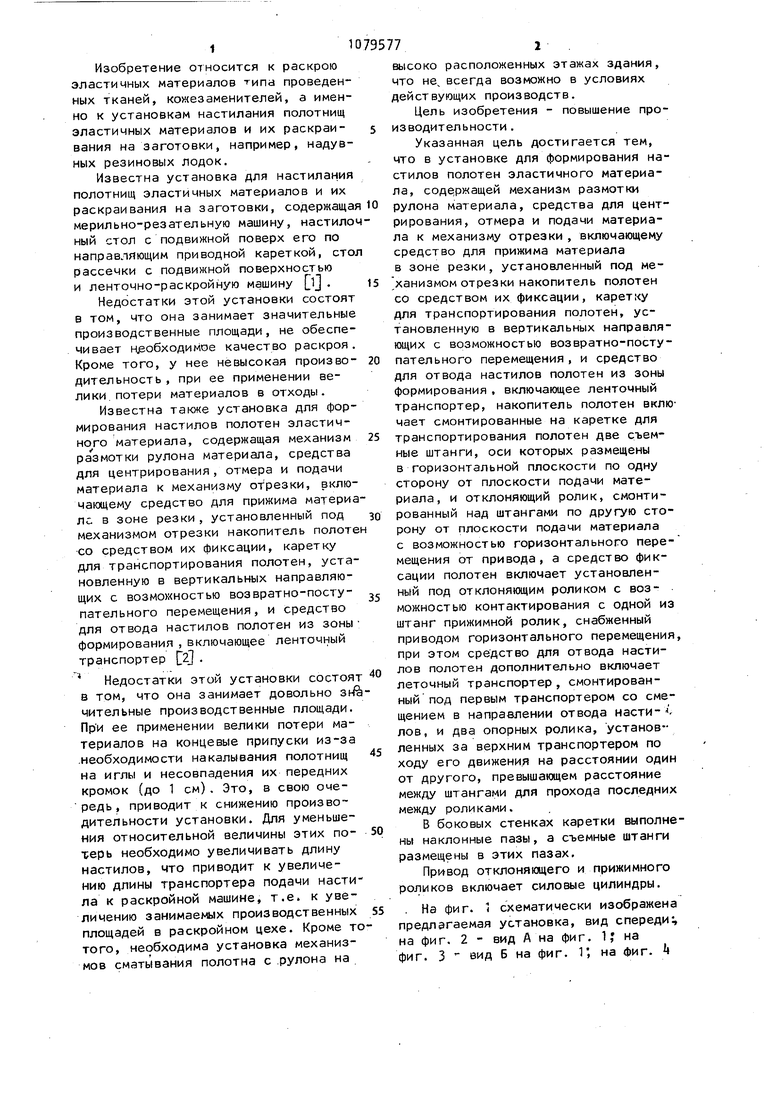

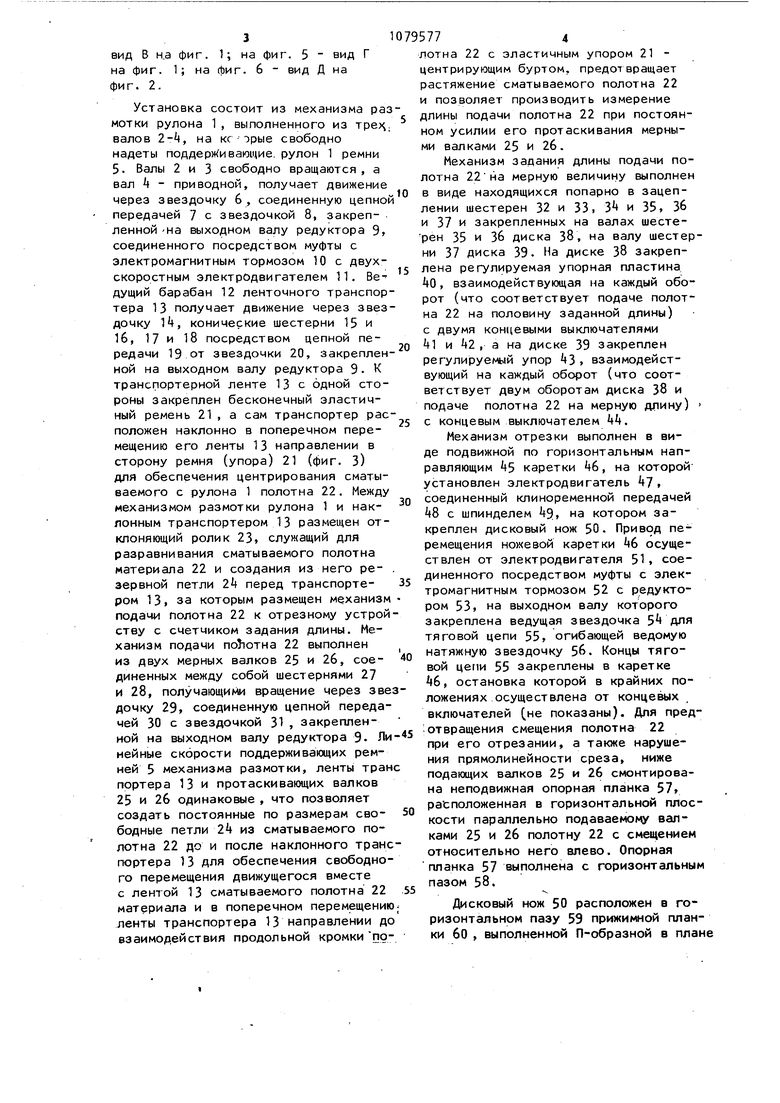

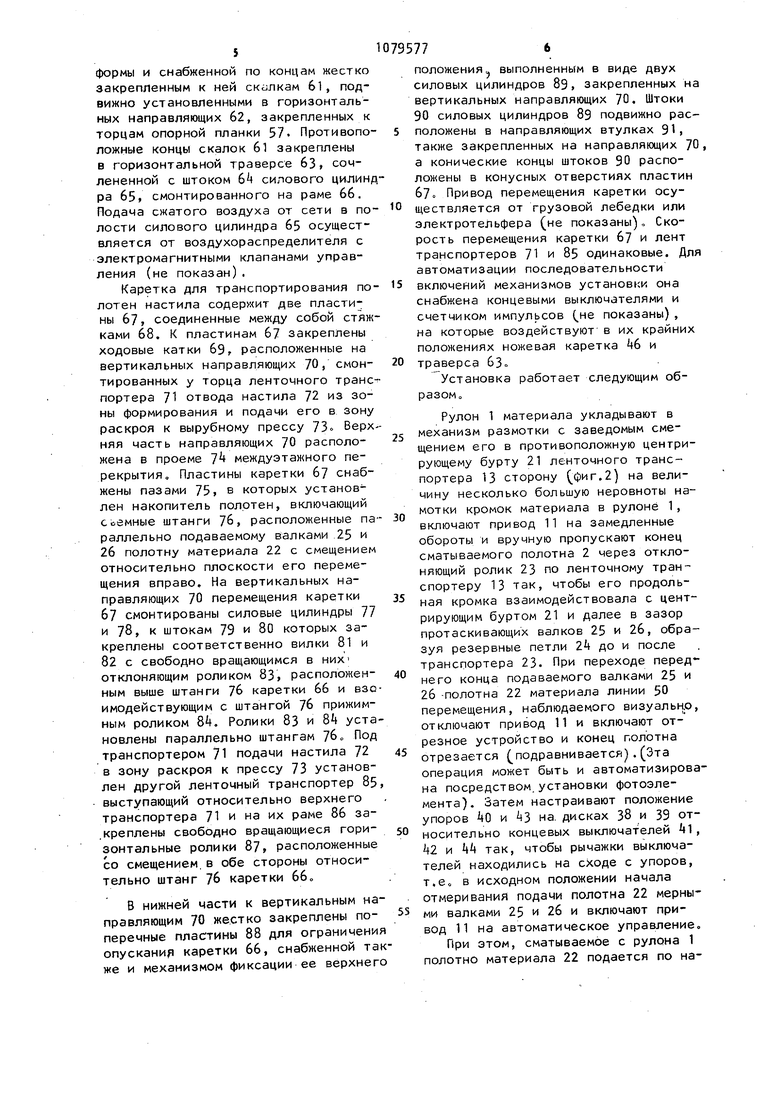

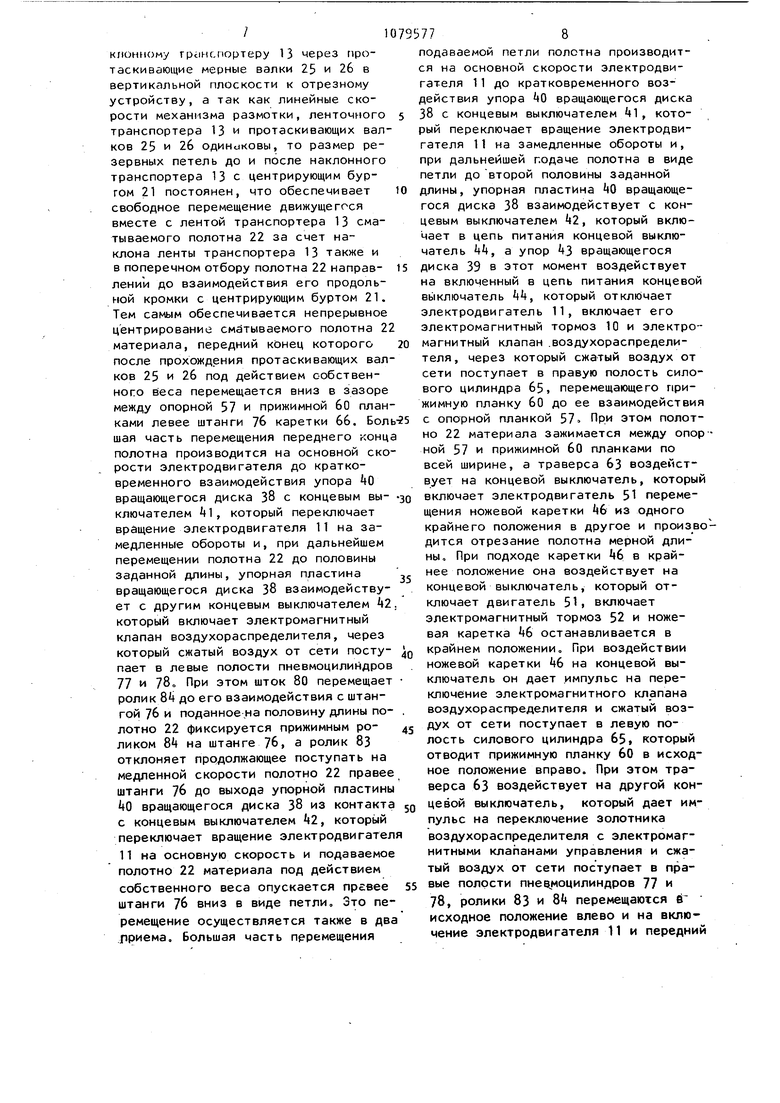

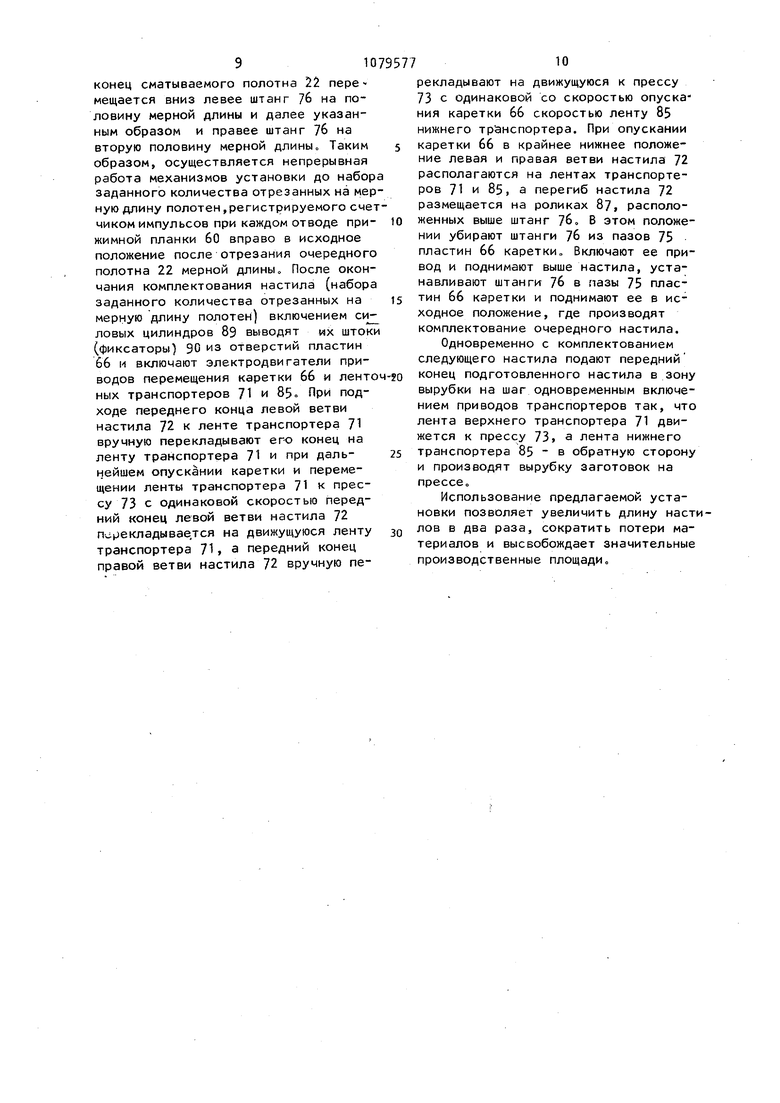

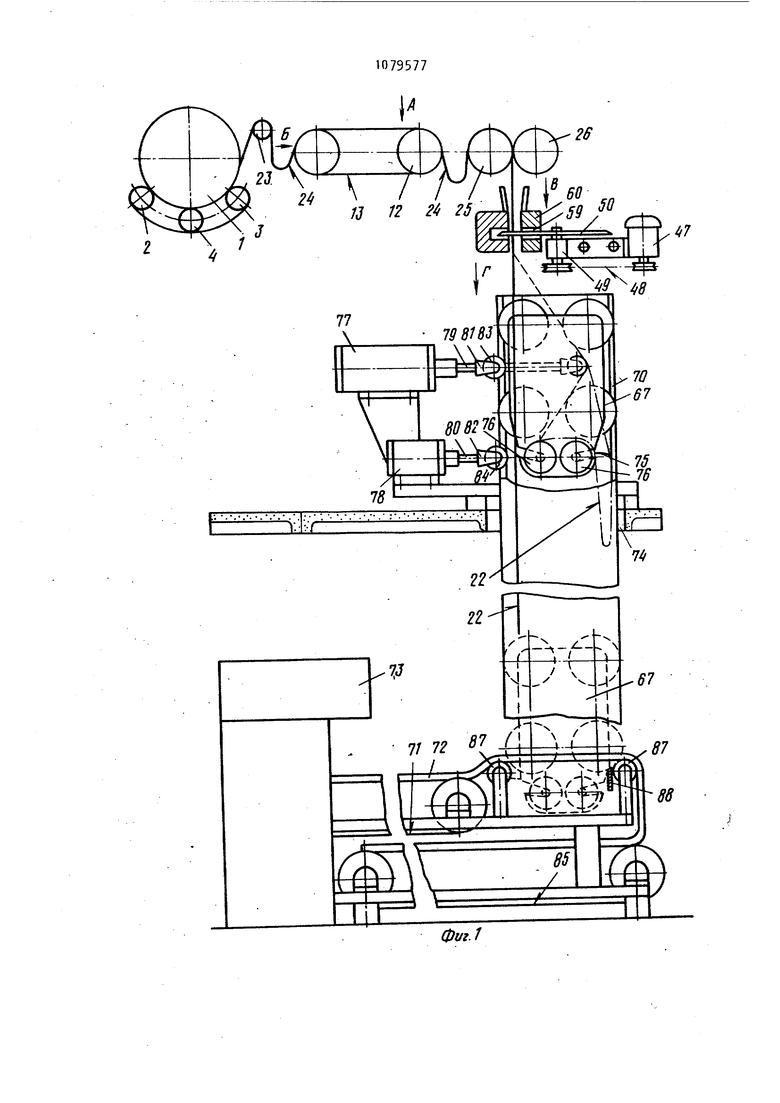

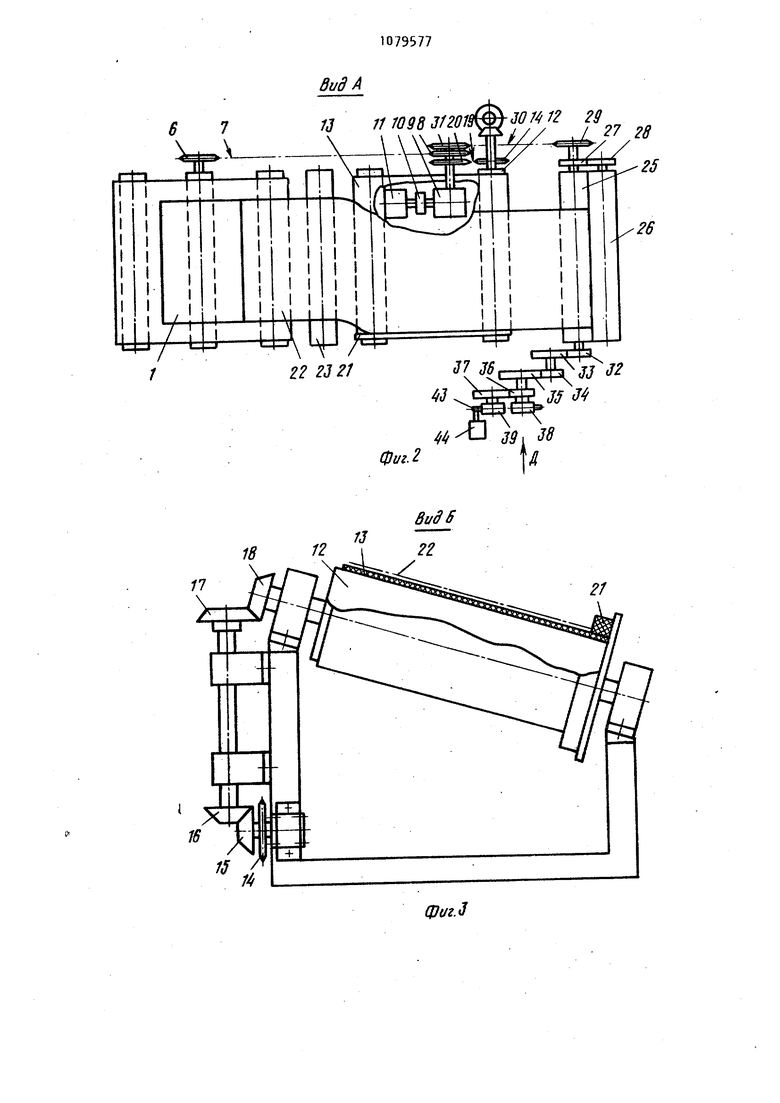

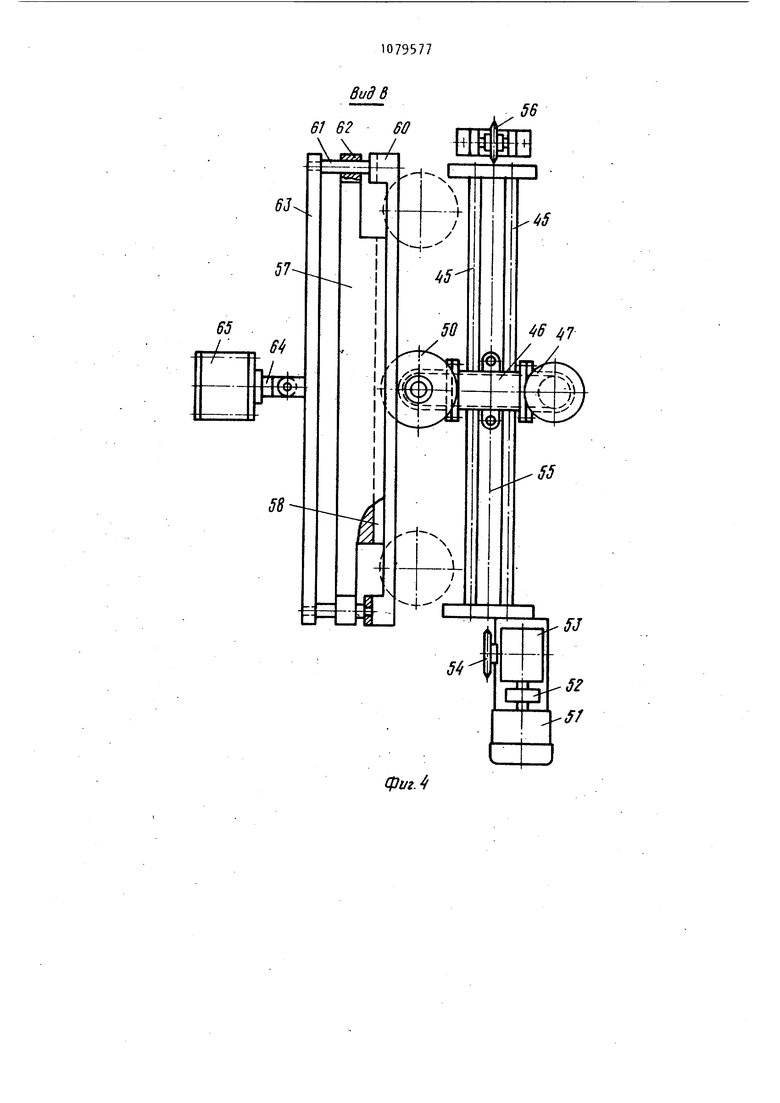

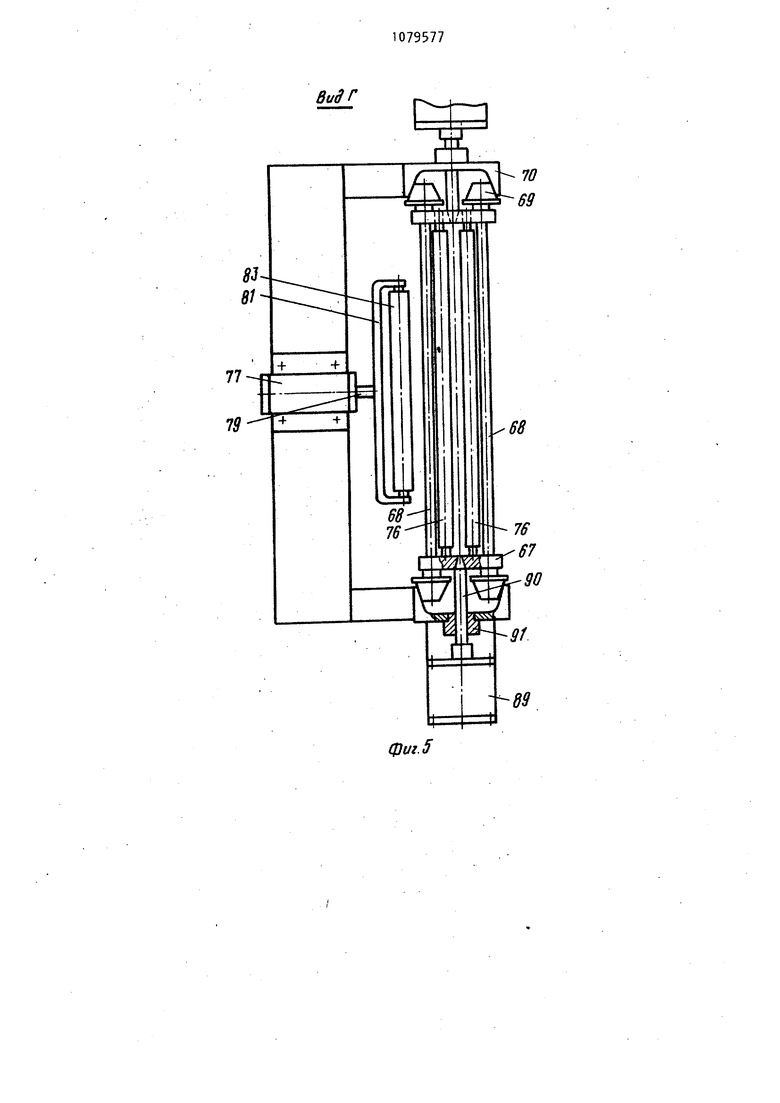

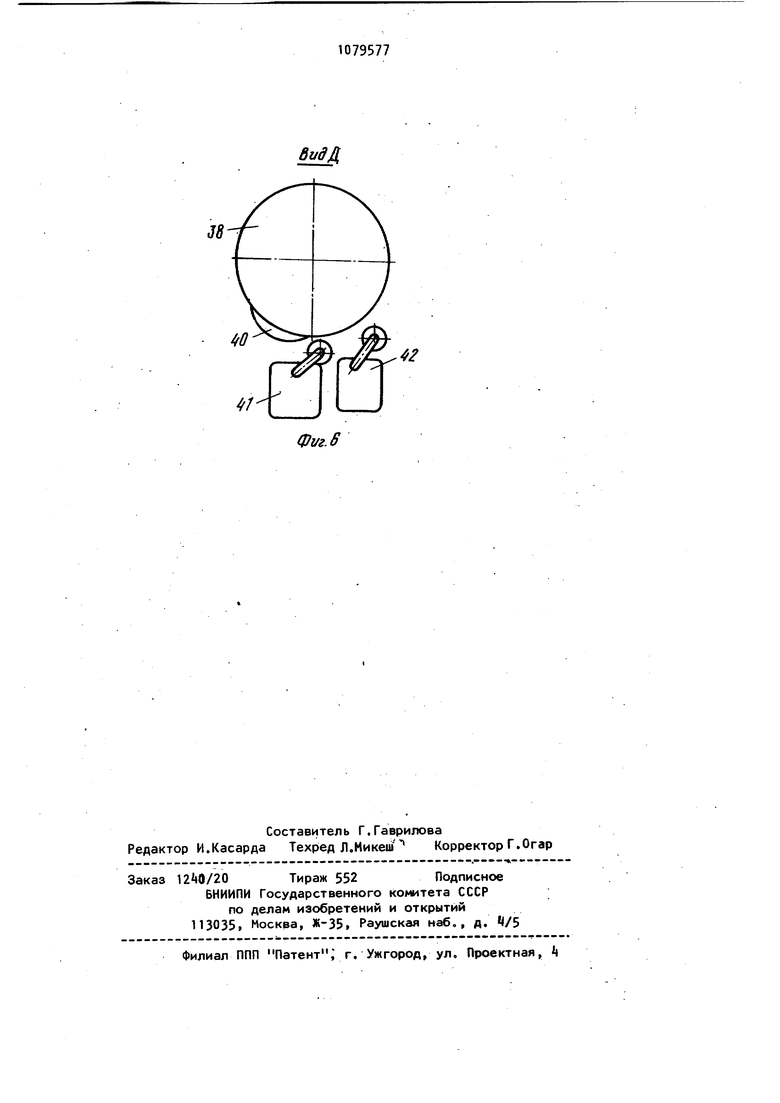

. На фиг. 1 схематически изображена предлагаемая установка, вид спереди:, на фиг. 2 - вид А на фиг. Ij на фиг. 3 вид Б на фиг. Г, на фиг. 77 высоко расположенных этажах здания, что не, всегда возможно в условиях действующих производств. Цель изобретения - повышение производительности. Указанная цель достигается тем, что в установке для формирования настилов полотен эластичного материала, соде ржащей механизм размотки рулона материала, средства для центрирования, отмерз и подачи материала к механизму отрезки , включающему средство для прижима материала в зоне резки , установленный под ме,ханизмом отрезки накопитель полотен со средством их фиксации, каретку для транспортирования полотен, установленную в вертикальных направляюи1их с возможностью возвратно-поступательного перемещения, и средство для отвода настилов полотен из зоны формирования , включающее ленточный транспортер, накопитель полотен включает смонтированные на каретке для транспортирования полотен две съемные штанги, оси которых размещены в горизонтальной плоскости по одну сторону от плоскости поДачи материала, и отклоняющий ролик, смонтированный над штангами по другую сторону от плоскости подачи материала с возможностью горизонтального перемещения от привода, а средство фиксации полотен включает установленный под отклоняющим роликом с возможностью контактирования с одной из штанг прижимной ролик, снабженный приводом горизонтального перемещения, при этом средство для отвода настивид в н.а фиг. 1; на фиг. 5 вид Г на фиг. 1; на фиг. 6 вид Д на фиг. 2, Установка состоит из механизма раз мотки рулона 1 , выполненного из тре валов 2-k, на кс орые свободно надеты поддерживающие, рулон 1 ремни 5. Валы 2 и 3 свободно вращаются , а вал k - приводной, получает движение через звездочку 6, соединенную цепной передачей 7 с звездочкой 8, закрепленной -на выходном валу редуктора Э, соединенного посредством муфты с электромагнитным тормозом 10 с двухскоростным электродвигателем 11. Ве дущий барабан 12 ленточного транспор тера 13 получает движение через звез дочку 14, конические шестерни 15 и 16, 17 и 18 посредством цепной передачи 19 от звездочки 20, закреплен ной на выходном валу редуктора 9. К транспортерной ленте 13 с одной стороны закреплен бесконечный эластичный ремень 21 , а сам транспортер рас положен наклонно в поперечном перемещению его ленты 13 направлении в сторону ремня (упора) 21 (фиг. З) для обеспечения центрирования сматываемого с рулона 1 полотна 22. Между механизмом размотки рулона 1 и наклонным транспортером 13 размещен отклоняющий ролик 23, служащий для разравнивания сматываемого полотна материала 22 и создания из него резервной петли 2 перед транспортером 13, за которым размещен механизм подачи полотна 22 к отрезному устрой ству с счетчиком задания длины. Механизм подачи полотна 22 выполнен из двух мерных валков 25 и 2б, соединенных между собой шестернями 27 и 28, получающие вращение через зве дочку 29, соединенную цепной передачей 30 с звездочкой 31 , закрепленной на выходном валу редуктора 9. Ли нейные скорости поддерживающих ремней 5 механизма размотки, ленты тран портера 13 и протаскивающих валков 25 и 26 одинаковые , что позволяет создать постоянные по размерам свободные петли 24 из сматываемого полотна 22 до и после наклонного транс портера 13 для обеспечения свободного перемещения движущегося вместе с лентой 13 сматываемого полотна 22 материала и в поперечном перемещению ленты транспортера 13 направлении до взаимодействия продольной кромки полотна 22 с эластичным упором 21 центрирующим буртом, предотвращает растяжение сматываемого полотна 22 и позволяет производить измерение длины подачи полотна 22 при постоянном усилии его протаскивания мерными валками 25 и 2б. Механизм задания длины подачи полотна 22на мерную величину выполнен в виде находящихся попарно в зацеплении шестерен 32 и 33, З и 35, Зб и 37 и закрепленных на валах шестерен 35 и 36 диска 38, на валу шестерни 37 диска 39. На диске 38 закреплена регулируемая упорная пластина Q, взаимодействующая на каждый оборот (что соответствует подаче полотна 22 на половину заданной длины) с двумя концевыми выключателями tl и 2 , а на диске 39 закреплен регулируемый упор 43 , взаимодействующий на каждый оборот (что соответствует двум оборотам диска 38 и подаче полотна 22 на мерную длину) с концевым выключателем kk, Механизм отрезки выполнен в виде подвижной по горизонтальным направляющим 45 каретки 46, на которой установлен электродвигатель 47 , соединенный клиноременной передачей 48 с шпинделем 49, на котором закреплен дисковый нож 50. Привсэд перемещения ножевой каретки 46 осуществлен от электродвигателя 51, соединенного посредством муфты с электромагнитным тормозом 52 с редуктором 53, на выходном валу которого закреплена ведущая звездочка 54 для тяговой цепи 55, огибающей ведомую натяжную звездочку 5б. Концы тяговой цепи 55 закреплены в каретке 46, остановка которой в крайних положениях осуществлена от концевых включателей не показаны). Для пред отвращения смещения полотна 22 при его отрезании, а также нарушения прямолинейности среза, ниже подающих валков 25 и 26 смонтирована неподвижная опорная планка 57, расположенная в горизонтальной плоскости параллельно подаваемому валками 25 и 26 полотну 22 с смещением относительно него влево. Опорная планка 57 выполнена с горизонтальным пазом 58. Дисковый нож 50 расположен в горизонтальном пазу 59 прижимной планки 60 , выполненной П-образной в плане 5 формы и снабженной по концам жестко закрепленным к ней сколкам б1, подвижно установленными в горизонтальных направляющих б2, закрепленных к торцам опорной планки 57- Противопо ложные концы скалок б1 закреплены в горизонтальной траверсе 63, сочлененной с штоком силового цилин ра б5, смонтированного на раме 66. Подача сжатого воздуха от сети в по лости силового цилиндра б5 осуществляется от воздухораспределителя с электромагнитными клапанами управления (не показан). Каретка для транспортирования по лотен настила содерх ит две пластины 67, соединенные между собой стяж ками 68. К пластинам 67 закреплены ходовые катки 69, расположенные на вертикальных направляющих 70, смонтированных у торца ленточного транс портера 71 отвода настила 72 из зоны формирования и подачи его в зону раскроя к вырубному прессу 73. Верх няя часть направляющих 70 расположена в проеме 7 междуэтажного перекрытия. Пластины каретки б7 снабжены пазами 75, в которых установлен накопитель полотен, включающий Соемные штанги 76, расположенные па раллельно подаваемому валками 25 и 26 полотну материала 22 с смещением относительно плоскости его перемещения вправо. На вертикальных направляющих 70 перемещения каретки б7 смонтированы силовые цилиндры 77 и 78, к штокам 79 и 80 которых закреплены соответственно вилки 81 и 82 с свободно вращающимся в них отклоняющим роликом 83, расположенным выше штанги 7б каретки 66 и вза имодействующим с штангой 7б прижимным роликом 8. Ролики 83 и 8 уста новлены параллельно штангам 7б. Под транспортером 71 подачи настила 72 в зону раскроя к прессу 73 установлен другой ленточный транспортер 85 выступающий относительно верхнего транспортера 71 и на их раме 86 за.креплены свободно вращающиеся горизонтальные ролики 87, расположенные со смещением.в обе стороны относительно штанг 7б каретки 66 в нижней части к вертикальным направляющим 70 же.стко закреплены поперечные пластины 88 для ограничения опускание каретки 66, снабженной та же и механизмом фиксации ее верхнего 77 положения выполненным в виде двух силовых цилиндров 89, закрепленных на вертикальных направляющих 70. Штоки 90 силовых цилиндров 89 подвижно расположены в направляющих втулках 91, также закрепленных на направляющих 70, а конические концы штоков 90 расположены в конусных отверстиях пластин 67о Привод перемещения каретки осуществляется от грузовой лебедки или электротельфера (не показаны) Скорость перемещения каретки б7 и лент транспортеров 71 и 85 одинаковые. Для автоматизации последовательности включений механизмов установки она снабжена концевыми выключателями и счетчиком импульсов (не показаны) , на которые воздействуют в их крайних положениях ножевая каретка 46 и траверса бЗо Установка работает следующим образом „ Рулон 1 материала укладывают в механизм размотки с заведомым смещением его в противоположную центрирующему бурту 21 ленточного транспортера 13 сторону (фиг.2) на величину несколько большую неровноты намотки кромок материала в рулоне 1, включают привод 11 на замедленные обороты и вручную пропускают конец сматываемого полотна 2 через отклоняющий ролик 23 по ленточному транспортеру 13 так, чтобы его продольная кромка взаимодействовала с центрирующим буртом 21 и далее в зазор протаскивающих валков 25 и 26, образуя резервные петли 24 до и после транспортера 23. При переходе переднего конца подаваемого валками 25 и 26 -полотна 22 материала линии 50 перемещения, наблюдаемого визуально, отключают привод 11 и включают отрезное устройство и конец полотна отрезается (подравнивается. (Эта операция может быть и автоматизирована посредством.установки фотоэлемента). Затем настраивают положение упоров 40 и 43 на. дисках 38 и 39 относительно концевых выключателей , k2 и 44 так, чтобы рычажки выключателей находились на сходе с упоров, т.ео в исходном положении начала отмеривания подачи полотна 22 мерными валками 25 и 2б и включают привод 11 на автоматическое управление. При этом, сматываемое с рулона 1 полотно материала 22 подается по наKfiontiony rpciHcnopiepy 13 через протаскивающие мерные валки 25 и 26 в вертикальной плоскости к отрезному устройству, а так как линейные скорости механизма размотки, ленточного транспортера 13 и протаскивающих валков 25 и 2б одинаковы, то размер резервных петель до и после наклонного транспортера 13 с центрирующим бургом 21 постоянен, что обеспечивает свободное перемещение движущегося вместе с лентой транспортера 13 сматываемого полотна 22 за счет наклона ленты транспортера 13 также и в поперечном отбору полотна 22 направлении до взаимодействия его продольной кромки с центрирующим буртом 21. Тем самым обеспечивается непрерывное центрирование сматываемого полотна 22 материала, передний конец которого после прохождения протаскивающих вал ков 25 и 26 под действием собственного веса перемещается вниз в зазоре между опорной 57 и прижимной 60 план ками левее штанги 76 каретки 66. Бол шая часть перемещения переднего конц полотна производится на основной ско рости электродвигателя до кратковременного взаимодействия упора kQ вращающегося диска 38 с концевым выключателем 1, который переключает вращение электродвигателя 11 на замедленные обороты и, при дальнейшем перемещении полотна 22 до половины заданной длины, упорная пластина вращающегося диска 38 взаимодействует с другим концевым выключателем 2 который включает электромагнитный клапан воздухораспределителя, через который сжатый воздух от сети поступает в левые полости пневмоцилиндров 77 и 78о При этом шток 80 перемещает ролик 84 до его взаимодействия с штангой J6 и поданное на половину длины полотно 22 фиксируется прижимным роликом на штанге 76, а ролик 83 отклоняет продолжающее поступать на медленной скорости полотно 22 правее штанги 7б до выхода упорной пластины kQ вращающегося диска 38 из контакта с концевым выключателем «2, который переключает вращение электродвигател 11 на основную скорость и подаваемое полотно 22 материала под действием собственного веса опускается правее штанги 7б вниз в виде петли, Зто перемещение осуществляется также в два лриема. Большая часть перемещения 1 778 подаваемой петли полотна производится на основной скорости электродвигателя 11 до кратковременного воздействия упора 40 вращающегося диска 38 с концевым выключателем il , который переключает вращение электродвигателя 11 на замедленные обороты и, при дальнейшей подаче полотна в виде петли до второй половины заданной длины, упорная пластина Цй вращающегося диска 38 взаимодействует с концевым выключателем 2, который включает в цепь питания концевой выключатель +, а упор k вращающегося диска 39 в этот момент воздействует на включенный в цепь питания концевой вь1ключатель 4+, который отключает Электродвигатель 11, включает его электромагнитный тормоз 10 и электромагнитный клапан .воздухораспределителя , через который сжатый воздух от сети поступает в правую полость силового цилиндра б5, перемещающего прижимную планку 60 до ее взаимодействия с опорной планкой 57 При этом полотно 22 материала зажимается между опорной 57 и прижимной 60 планками по всей ширине, а траверса 63 воздействует на концевой выключатель, который включает электродвигатель 51 перемещения ножевой каретки А6 из одного крайнего положения в другое и производится отрезание полотна мерной длины. При подходе каретки 6 в крайнее положение она воздействует на концевой выключатель, который отключает двигатель 51, включает электромагнитный тормоз 52 и ножевая каретка останавливается в крайнем положении. При воздействии ножевой каретки k6 на концевой выключатель он дает импульс на переключение электромагнитного клапана воздухораспределителя и сжатый воздух от сети поступает в левую полость силового цилиндра 65 который отводит прижимную планку 60 в исходное положение вправо. При этом траверса 63 воздействует на другой концевой выключатель, который дает импульс на переключение золотника воздухораспределителя с электромагнитными клапанами управления и сжатый воздух от сети поступает в правые полости пневмоцилиндров 77 и 78, ролики 83 и В перемещаются в исходное положение влево и на включение электродвигателя 11 и передний 910 конец сматываемого полотна 22 пере мещается вниз левее штанг 7б на половину мерной длины и далее указанным образом и правее штанг 7б на вторую половину мерной длины. Таким образом, осуществляется непрерывная работа механизмов установки до набор заданного количества отрезанных на мер ную длину полотен .регистрируемого счет чиком импульсов при каждом отводе прижимной планки 60 вправо в исходное положение после отрезания очередного полотна 22 мерной длины После окончания комплектования настила (набора заданного количества отрезанных на мерную длину полотен) включением си ловых цилиндров 89 выводят их штоки (фиксаторы) 90 из otвepcтий пластин 66 и включают электродвигатели приводов перемещения каретки 66 и ленто ных транспортеров 71 и 85.. При подходе переднего конца левой ветви настила 72 к ленте транспортера 71 вручную перекладывают его конец на ленту транспортера 71 и при дальнейшем опускании каретки и перемещении ленты транспортера 71 к прессу 73 с одинаковой скоростью передний конец левой ветви настила 72 псрекладывае.тся на движущуюся ленту транспортера 71, а передний конец правой ветви настила 72 вручную перекладывают на движущуюся к прессу 73 с одинаковой со скоростью опускания каретки 66 скоростью ленту 85 нижнего транспортера. При опускании каретки 66 в крайнее нижнее положение левая и правая ветви настила 72 располагаются на лентах транспортеров 71 и 85, а перегиб настила 72 размещается на роликах 87, расположенных выше штанг 7б, В этом положении убирают штанги 7б из пазов 75 пластин 66 каретки„ Включают ее привод и поднимают выше настила, устанавливают штанги 7б в пазы 75 пластин 66 каретки и поднимают ее в исходное положение, где производят комплектование очередного настила. Одновременно с комплектованием следующего настила подают передний конец подготовленного настила в зону вырубки на шаг одновременным включением приводов транспортеров так, что лента верхнего транспортера 71 движется к прессу 73, а лента нижнего транспортера 85 - в обратную сторону и производят вырубку заготовок на прессе Использование предлагаемой установки позволяет увеличить длину настилов в два раза, сократить потери материалов и высвобождает значительные производственные площади. ::ж

Фш.1 Вид А 13 71 ГО 9 8 Jf201§ 0 Ц 12 Фиг. 2 29

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| Устройство для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1983 |

|

SU1211085A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Устройство для раскроя эластичного материала на заготовки | 1983 |

|

SU1237448A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| Устройство для подачи многослойного настила волокнистого материала к вырубочному прессу | 1983 |

|

SU1138374A1 |

| АДАПТИВНАЯ СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ НАСТИЛОВ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339563C1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

ЦЗиг.З 61 62 60

лх

Видд

фиг. 4

BvSr

7

Ж /

J

81-f

77

79

r

9f

rl

фш.5

dvdjS,

Авторы

Даты

1984-03-15—Публикация

1982-06-03—Подача