Изобретение относится к.электро- , в частности к установкам для термообработки заготовок при изготовлении инструмента.

Цель изобретения - повышение энергетической эффективности за счет снижения тепловых потерь и обеспечение надежности путем уменьшения импульсной нагрузки на элементы цепей кон- вейера.

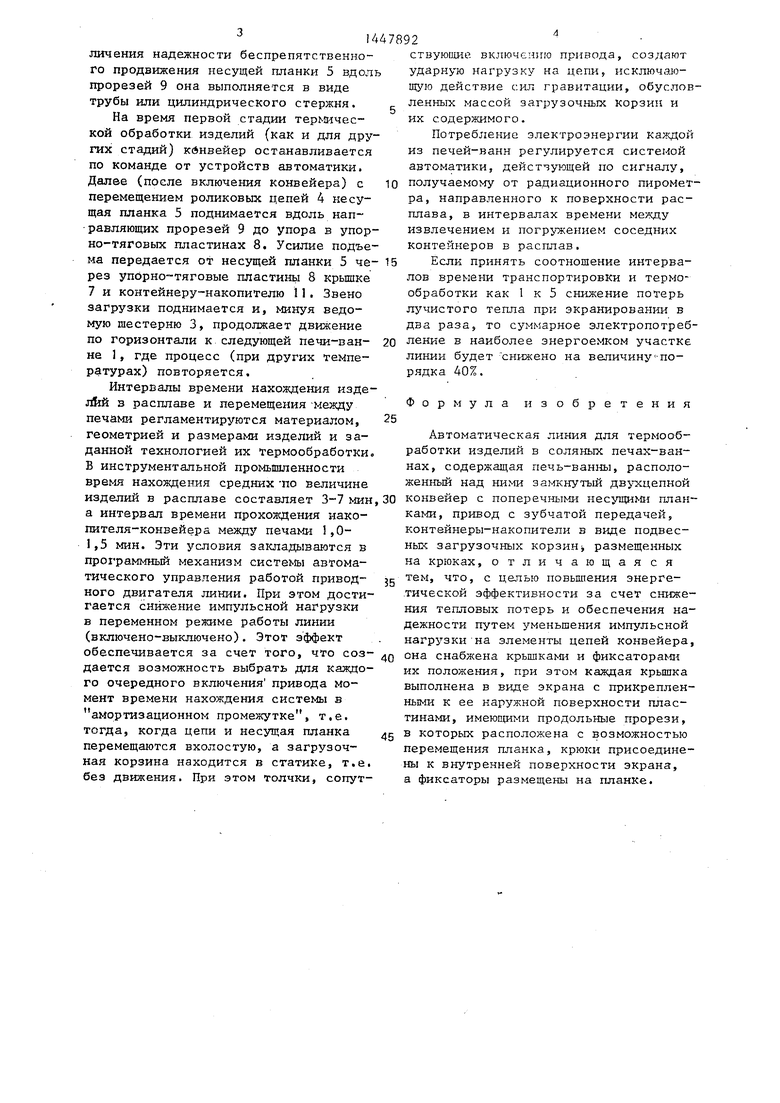

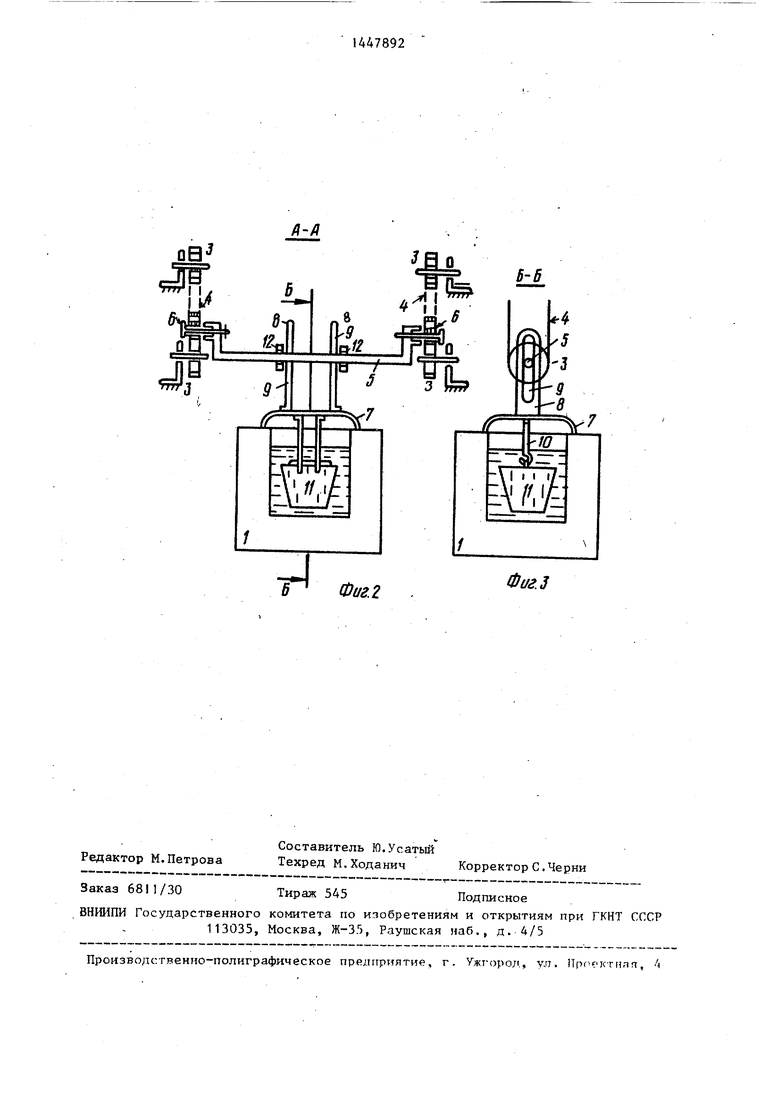

На фиг.1 дана схема линии со звеном установки контейнера; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Автоматическая линия содержит соляные печи-ванны 1, ведущую 2 и ведомые 3 шестерни конвейера, роликовые цепи 4 конвейера, поперечную несущую планку 5, элементы 6 связи по- перечной несущей планки 5 с роликовыми цепями 4, экранирующую крьшку 7, упорно-тяговые пластины 8 с продольными прорезями-направляющими 9, крюки 10 для подвески накопителей-кон- тейнеров 11 с изделиями, подлежащими термической обработке, фиксаторы 12 положения крьшки 7 над поверхностью расплава в горизонтальной плоскости.

Линия работает следующим образом.

Соляные печи-ванны 1, заполненные солями, с температурой плавления, соответствующей требованиям технологии разогреваются до заданных температур расплава. Далее с помощью двигателя (не показан) приводится в движение ведущая шестерня 2 конвейера, ведомые шестерни 3 и роликовые цепи 4. К цепям 4 прикреплены поперечные несущие планки 5. Их крепление осу1цест вляется при помогарЕ шарнирных механизмов, обеспечивающих перемещение планок с по замкнутому контуру, опирающемуся на шестерни 2 и 3 в направлении, указанном стрелками. Вмест ё несущей планкой 5 по контуру перемещаются экранирующая крьшка 7 и кон тейнер 11 с накопленными для термообработки изделиями.

Связь несущей планки 5 с экранирующей крьш1кой 7 осуществлена за счет упорно-тяговых пластин 8, прикрепленных к поверхности днища крышки, направляющие прорези 9 которых .пронизывают тело планки 5. Накопитель-контейнер 1 1 связан с крьшжой 7 при помощи двух крюков 10, жестко прикрепленных к внутренней поверхности днища крышки 7. Таким образом, по конвейеру вдоль линии печей-ванн 1 перемещаются комплексы-звенья, содержащие несущую планку 5, зкра1шрую- щую крышку 7 и контейнер-накопитель 11. Число таких звеньев определяется количеством печей-ванн 1, участвующих в технологическом процессе. Контейнеры-накопители 11 устанавливаются в своих звеньях перед первой по ходу перемещения печью 1 и извлекаются после прохождения над последней печью 1. Дальнейшее продвижение звеньев (без контейнеров-накопителей) осуществляется в обратном направлении (по стрелке).

В рервом звене установки контейнера-накопителя 11 крышка 7 и, соответственно, контейнер 1 находятся ниже уровня остальных звеньев загрузки. Такое положение указанные, элементов обусловлено тем, что несущая планка 5 упирается в верхнюю часть направляющих прорезей 9 упорно-тяговых пластин 8, поскольку до этого положения не встречаются ограничения для перемещения крьшки по вертикали вниз.

С приближением к первой печи 1 звено установки контейнера по своему функциональному назначению становит - ся звеном загрузки. Над печью 1 звено загрузки, ограниченное в перемещении ведомыми шестернями 3, опускается над расплавом. При этом контейнер- накопитель 11 с обрабатываемыми изделиями движется вниз до тех пор, пока экранирующая крьшка 7 не остановится, будучи ограниченной в движении верх- ней плоскостью печи 1. В этом положении изделия проходят первую стадию термической обработки, а экранирующая крышка закрывает поверхность расплава, снижая потери лучистого тепла. Исключение образования щелей между экранирующей крыщкой 7 и поверхностью расплава достигается выбором размеров экрана и установкой фиксаторов 12 его горизонтального положения, установленных на несущей планке 5 по обе стороны от упорно-тяговых пластин 8.

Дальнейшее перемещение цепей 4 конвейера и связанной с ними несущей планки 5 не сказывается на изменении положения экрана и контейнера 11, так как для несущей планки 5 имеет- . ся вoзмoж юcть продвижения вгшз вдоль направляюпщх прорезей 9-без передачи усилия вертикальным планкам. Для уве

личения надежности беспрепятственного продвижения несущей планки 5 вдоль прорезей 9 она выполняется в виде трубы или цилиндрического стержня.

На время первой стадии тep Jичec- кой обработки изделий (как и для других стадий) кйнвейер останавливается по команде от устройств автоматики. Далее (после включения конвейера) с перемещением роликовых цепей 4 несущая планка 5 поднимается вдоль нап- равляющих прорезей 9 до упора в упорно-тяговых пластинах 8. Усилие подъема передается от несущей планки 5 че- рез упорно-тяговые пластинь: 8 крьшке

7и контейнеру-накопителю 11. Звено загрузки поднимается и, минуя ведомую шестерню 3, продолжает движение по горизонтали к следующей печи-ванне 1, где процесс (при других температурах) повторяется.

Интервалы времени нахождения изде- лЬй 3 расплаве и перемещения-между печами регламентируются материалом, геометрией и размерами изделий и заданной технологией их термообработки.

8инструментальной промьшшенности время нахождения средних ПО величине

0

5

0

5

ствующие. включению привода, создают ударную нагрузку на цепи, исключэло- щую действие сил гравитации, обусловленных массой загрузочных корзин и их содержимого.

Потребление электроэнергии каждой из печей-ванн регулируется системой автоматики, действующей по сигналу, получаемому от радиационного пирометра, направленного к поверхности расплава, в интервалах времени между извлечением и погружением соседних контейнеров в расплав.

Если принять соотношение интервалов времени транспортировки и термообработки как 1 к 5 снижение потерь лучистого тепла при экранировании в два раза, то суммарное злектропотреб- ление в наиболее энергоемком участке линии будет снижено на величину-порядка 40%.

Формула изобретения

Автоматическая линия для термообработки изделий в соляных печах-ваннах, содержащая печь-ванны, расположенный над ними замкнутый дв хцепной

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| АВТОМАТИЧЕСКИЙ МЕХАНИЗМ ЗАРЯЖАНИЯ ПУШКИ | 2001 |

|

RU2195617C1 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| Устройство для подачи мотков проволоки | 1982 |

|

SU1050979A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1969 |

|

SU239121A1 |

| Устройство для ориентации втулок при сборке | 1977 |

|

SU722725A1 |

| Устройство для выпрессовки гильз из блоков цилиндров двигателей | 1988 |

|

SU1516294A1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1989 |

|

RU2065395C1 |

Изобретение относится к электротермии, в частности к установкам для термообработки заготовок при изготовлении инструмента. Цель изобретения - повышение энергетической эффективности за счет снижения тепловых потерь и обеспечение надежность путем уменьления импульсной нагрузки на элементы цепей конвейера. Автоматическая линия содержит соляные печи-ванны 1, ведущую 2 и ведомые 3 шестерни конвейера, роликовые цепи 4, поперечную несущую планку 5, элементы 6 связи планки 5 с цепями 4, экранирующую крышку 7, упорно-тяговые пластины 8 с продольными прорезями-направляющими 9, крюки 10 для подвески накопителей-контейнеров 11, фиксаторы положения крышки 7. Поставленная цель достигается за счет снабжения линии крышками 7, выполненными в виде экранов с прикрепленными к наружной поверхности пластинами 8, имеющими прорези 9, в которых расположена с возможностью перемещения планка 5, крюки 10 присоединены к внутренней поверхности экрана, а фиксаторы размещены на планке 5. Изобретение позволяет снизить суммарное электропотребление на 40%. 3 ил. § СЛ

изделий в расплаве составляет 3-7 мин,30 конвейер с поперечными несущими плана интервал времени прохождения накопителя-конвейера между печами ,0- 1,5 мин. Эти условия закладываются в программный механизм системы автоматического управления работой приводного двигателя линии. При этом достигается снижение импульсной нагрузки в переменном режиме работы линии (включено-выключено). Этот эффект

обеспечивается за счет того, что соз- Q она снабжена крышками и фиксатораьш

дается возможность выбрать для каждого очередного включения привода момент времени нахождения системы в амортизационном промежутке, т.е. тогда, когда цепи и несущая планка перемещаются вхолостую, а загрузочная корзина находится в статике, т.е. без движения. При этом толчки, сопут45

их положения, при этом каждая крышка выполнена в виде экрана с прикреплен ными к ее наружной поверхности пластинами, имеющими продольные прорези, в которых расположена с возможностью перемещения планка, крюки присоедине ны к внутренней поверхности экрана, а фиксаторы размещены на планке.

камн, привод с зубчатой передачей, контейнеры-накопители в виде подвесных загрузочных корзин размещенных на крюках, отличающаяся тем, что, с целью повышения энергетической эффективности за счет снижения тепловых потерь и обеспечения надежности путем уменьшения импульсной нагрузки на элементы цепей конвейера.

их положения, при этом каждая крышка выполнена в виде экрана с прикрепленными к ее наружной поверхности пластинами, имеющими продольные прорези, в которых расположена с возможностью перемещения планка, крюки присоединены к внутренней поверхности экрана, а фиксаторы размещены на планке.

Т Ф1/г.2

Фиг.З

| Райцес В.Б | |||

| Технология химико- термической обработки на -машиностроительных заводах | |||

| М., 1965, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1988-12-30—Публикация

1986-09-02—Подача