с

4 «

СО

to ел

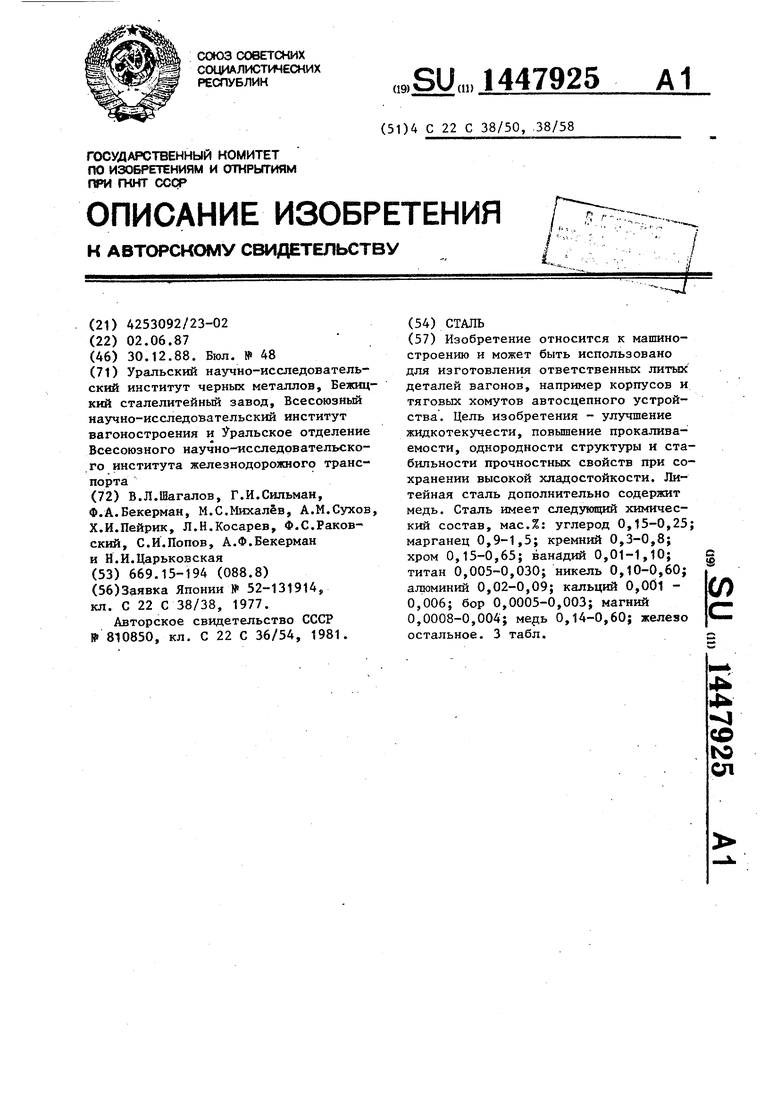

Изобретение относится к мапшно- строению, в частности к изготовлению сложных по конфигурации литых изделий, например, тележки и автосцепки грузовых вёгонов.

Цель изобретения - повышение жид- котекучести, прокаливаемости однородности структуры и стабильности прочностных свойств при сохранении высо- кой хладобтойкости.

Предлагаемую и известную стали выплавляли на базовой однотипной шихте в 200 кг индукционной печи ,с основно футеровкой по идентичной технологии для обеспечения одинаковых исходных концентраций примесей и газов.

Xи шчecкий состав стали опытных вариантов приведен в табл. 1.

Прочностные и пластические свой- ства определяли на цилиндрических образцах пятикратной длины с диаметром рабочей части 6 мм ударную вязкость на образцах типа I. ОбразЩ) для истштаний вырезали из периферий- ных участков и середины отливок толщиной 50 ми. после термической обработки по режиму: закалка от 940 - , отпуск после закалки при 610- 620 Су охлазвдение в воде.

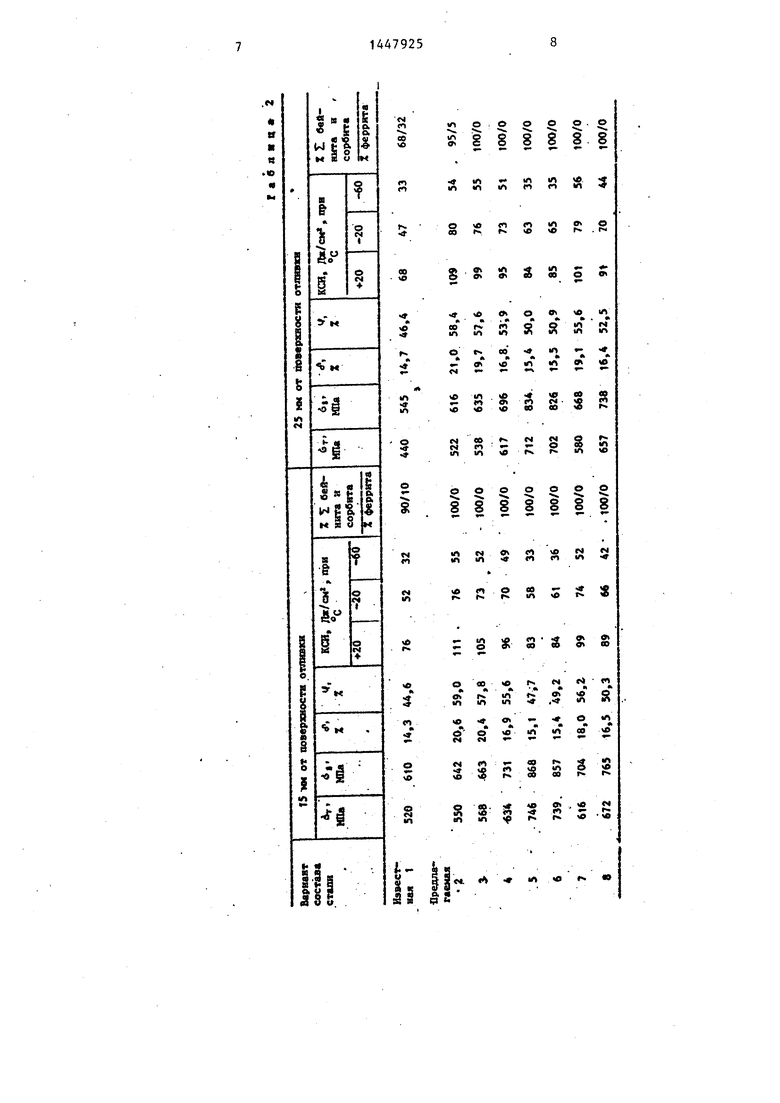

- Жидкотекучесть определяли на специальных спиральных пробах, залива- Mtsx металяш4. через профилированную 1}а1ву« конструквдет которой устраняет влияние ферростатического напора струи металла. Температура заливаемого металла 1540-1600 С в соответствии с температурой металла в нача- ле и конце разливки в промышленных условиях. От одного варианта залива- ли по 4 сшфали при различных темпе- ра гурах. Одновременно анализировали значения жидкотекучести по длине за- полвення метадиюм прутка в комплексной пробе Нехеидзи-Самарина при тем- пературе заливки . Структуру сравниваемых сталей после закалки и отпуска изучали металлографически на оптических микроскопах Неофот и ЬШМ-та. Подсчет структурных сое- тавляющих производили в 30 поляк зрения по методу случайных секциях.

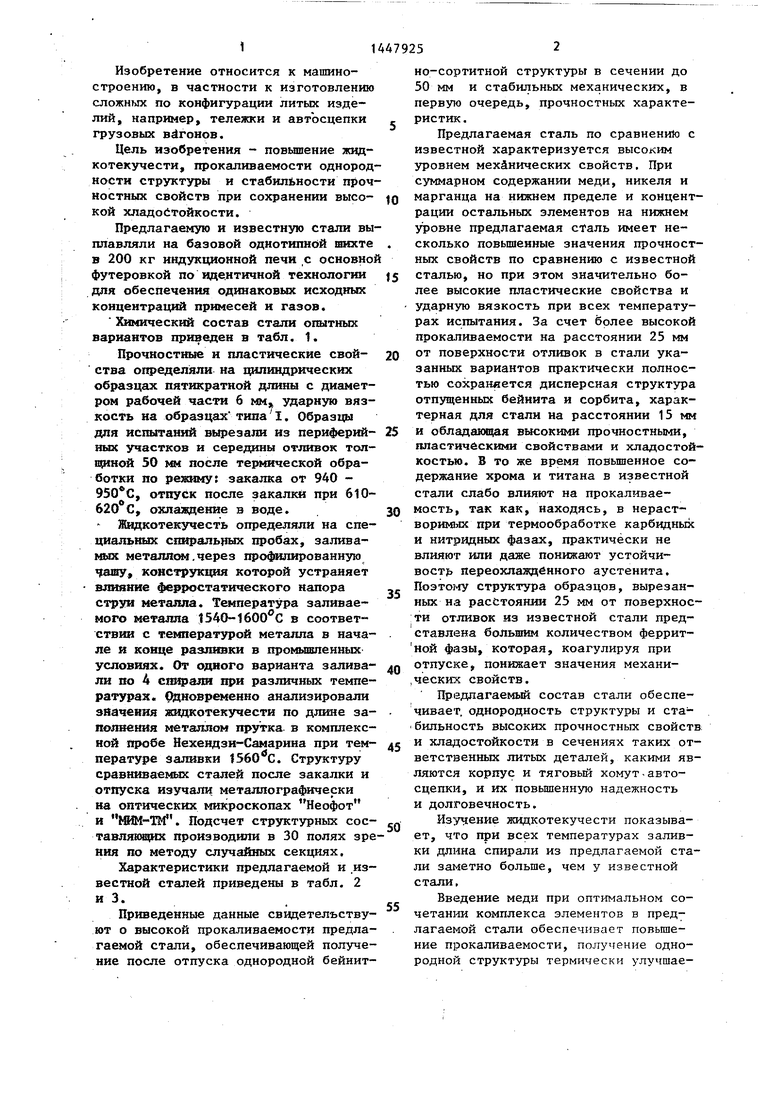

Характеристики предлагаемой и .известной сталей приведены в табл. 2 и 3.

Приведенные данные свидетельствуют о высокой прокаливаемости предлагаемой стали, обеспечивающей получение после отпуска однородной бейнит

0 5 О

е Q 5 л

5

но-сортитной структуры в сечении до 50 мм и стабильных механических, в первую очередь, прочностных характеристик.

Предлагаемая сталь по сравнениКз с известной характеризуется высоким ЗФовнем механических свойств. При суммарном содержании меди, никеля и марганца на нижнем пределе и концентрации остальных элементов на нижнем уровне предлагаемая сталь имеет несколько повышенные значения прочностных свойств по сравнению с известной сталью, но при зтом значительно более высокие пластические свойства и ударную вязкость при всех температурах испытания. За счет более высокой прокаливаемости на расстоянии 25 мм от поверхности отливок в стали указанных вариантов практически полностью сохраняется дисперсная структзфа отп5ш енных бейнита и сорбита, характерная для стали на расстоянии 15 мм и обладающая высокими прочностными, пластическими свойствами и хладостой- костью. В то же время повьшенное содержание хрома и титана в известной стали слабо влияют на прокаливае- мость, так как, находясь, в нераст- ворим лх при термообработке карбидных и нитридных фазах, практически не влияют или даже понижают устойчивость переохлажденного аустенита. Поэто1 1у структура образцов, вырезанных на расстоянии 25 мм от поверхнос- ;ти отливок из известной стали представлена большим количеством феррит- ной фазы, которая, коагулируя при отпуске, понижает значения механи- .ческих свойств.

Предлагаемый состав стали обеспечивает, однородность структуры и ста бИЛЬНОСТЬ высоких прочностных СВОЙСТВ;

и хладостойкости в сечениях таких ответственных литых деталей, какими являются корпус и тяговый хомут.автосцепки, и их повьшенную надежность и долговечность.

Изучение жидкотекучести показывает, что при всех температурах заливки длина спирали из предлагаемой стали заметно больше, чем у известной стали,

Введение меди при оптимальном со- четан1 ш комплекса элементов в предлагаемой стали обеспечивает повьппе- ние прокаливаемости, получение однородной структуры термически улучшае-

мого металла и стабильных прочностных свойств, улучшение жидкотекучес- ти. Применение стали предлагаемого состава позволяет снизить брак литья по незаливам и спаям, увеличить эксплуатационную надежность и долговечность корпусов и тяговых хомутов автосцепок грузовых вагонов и удовлетворить перспективные требования по повьшению грузоподъемности поездов и пропускной способности железнодорожных магистралей. Обеспечение высокой хладостойкости литых деталей при использовании предлагаемой стали дает возможность гарантированно эксплуатировать вагоны в условиях севера и востока страны.

I

Формула изобретения

Сталь, содержащая углерод, .марганец, кремний, хром, ванадий, титан, никель, алюминий, кальций, бор и магний , что.

о т Л н-.ч а ю щ а я с я тем, с целью улучшения жидкотекучес0

5

0

родности структуры и стабильности прочностных свойств при сохранении высокой хладостойкости, она дополнительно содержит медь при следуницем соотношении компонентов, мас.%: Углерод0,15-0,25

Марганец 0,9-1,5 Кремний0,3-0,8

Хром0,15-0,65

Ванадий0.01-0,10

Титан 0,005-0,030 никель 0,10-0,60 Алюминий 0,02-0,09 Кальций 0,001-0,006 Бор0,0005-0,003

Магний 0,0008-0,004 Медь0,14-0,60

Железо Остальное при этом сумма концентрации марганца, никеля и меди составляет 1,4-2,3 мас.%.

00 vo

С S e S S

§ § 8 S 8. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| Сталь | 1987 |

|

SU1407989A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЁС | 2016 |

|

RU2618033C1 |

| Сталь | 1977 |

|

SU665017A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

Изобретение относится к мапшно- строению и может быть использовано для изготовления ответственных литых деталей вагонов, например корпусов и тяговых хомутов автосцепного устройства. Цель изобретения - улучшение жидкотекучести, повышение прокалива- емости, однородности структуры и стабильности прочностных свойств при сохранении высокой хладостойкости. Литейная сталь дополнительно содержит медь. Сталь имеет следующий химический состав, мас.%: углерод 0,15-0,25; марганец 0,9-1,5; кремний 0,3-0,8; хром 0,15-0,65; ванадий 0,01-1,10; титан 0,005-0,030; никель 0,10-0,60; алюминий 0,02-0,09; кальций 0,00l - 0,006; бор 0,0005-0,003; магний 0,0008-0,004; медь 0,14-0,60; железо остальное. 3 табл. i (Л

ЙШ Л 1Л vO « «n 1Л «n n «n

g

«л л о irt o e

f4 o «o h . ГЧ

S. вч 1Л 1Л - 91 «I 00 eO О Ot

0 Ot о et « 1Л

г«Г

1Л

f 14 e Q Ю «ч fi У У tn n

О b. 00 « Ю

91 40 in m 9t «O s| W « V -

« 1Л . Ф « o M «p - w e CO CM le rt

чо « O CO OO « r

СО M C4 P « о

n «e f r

m

ю

о о о о о о о

1888888

ш N л %е 1М (Ч m ш «v С1 о ш #

vO П о 0 - « « 1. , г« 1Л в 14 «

г- Ш о о 9 О V о 00 Ш О 00

о 00 ч . ем f «ч

в г ш f о in in ш ,

в г in t о so g

ч « о о Ш

О о «от in 00 е см см - М f - «в г 5 to Ю sQ «П о O %О1 Г% 00 ОО Ь Г

« S и 5 и-г и,

ш m г« с ю ч

« л « « «о f W

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1979 |

|

SU810850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-02—Подача