Г 54) УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Устройство для термофиксации деталей при закалке | 1977 |

|

SU667600A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| Устройство для бездеформационной закалки колец | 1977 |

|

SU720031A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Установка для закалки изделий | 1980 |

|

SU926037A1 |

| Установка для закалки шаров | 1976 |

|

SU729262A1 |

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

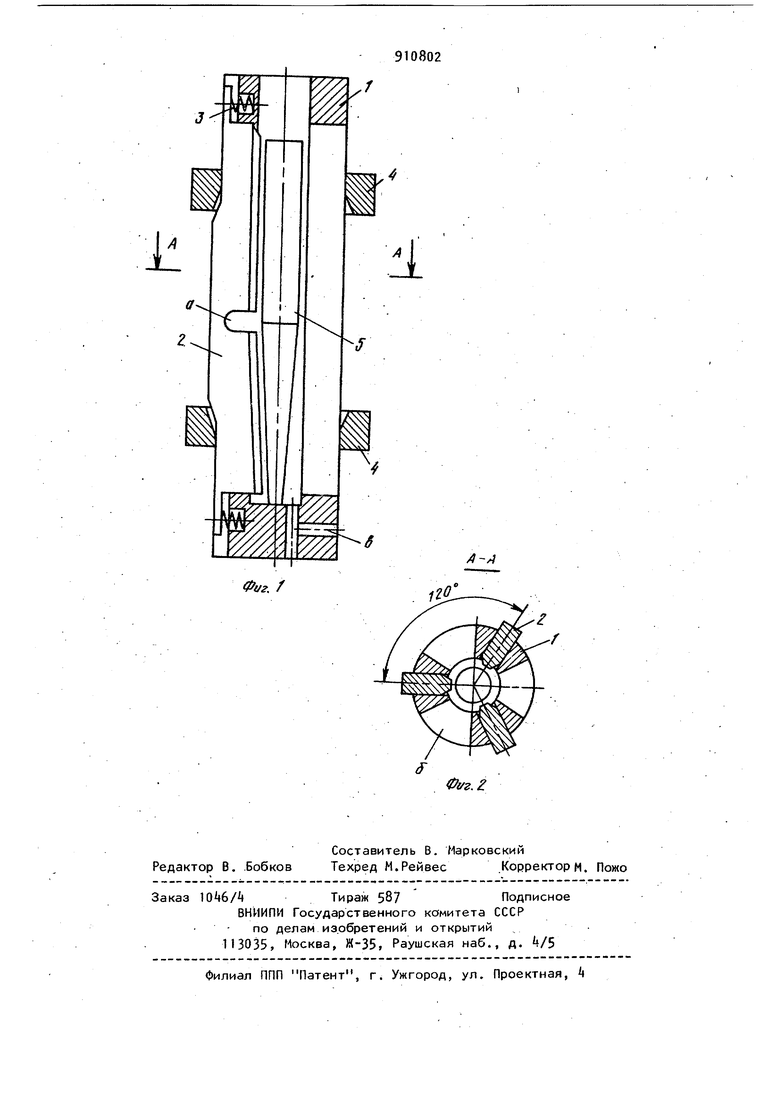

.Изобретение относится к технологической оснастке для зажима деталей в процессе их охлаждения при закалке, преимущественно стержневых деталей сложного продольного профиля. Известны устройства для бездеформационной закалки различных деталей, снабженные зажимными роликами Известно также устройство для закалки, содержащее зажимные валики 5 Известно устройство для термообработки изделий круглого сеченип,включающее охлаждающее устройство и ряд косорасположенных валков . Наиболее близким к предлагаемому по технической сущности является устройство для закалки деталей, содержащее обойму, зажимное приспособление и закалочный бак 7/. Известные устройства предназначены для термообработки изделий круглого сечения постоянного по длине диаметра, например труб или прутков, и не могут быть применены для бездеформационной термообработки стержневых изделий сложного продольного профиля и любого поперечного сечения (например, многогранного). Цель изобретения - предотвращение коробления при закалке. Поставленная цель достигается тем, что в устройстве, содержащем обойму, зажимное приспособление и закалочный бак, зажимное приспособление выполнено в виде колец и взаимодействующих с ними контактных пластин, рабочий профиль которых соответствует профилю обрабатываемой детали, а внутренняя поверхность имеет пазы. На фиг. 1 представлено устройство, разрез; на фиг. 2 - поперечное сечение на фиг.1. Устройство состоит из обоймы 1, в пазах которой расположены три зажимные пластины 2 под углом 120 относительно друг друга. Такое расположение пластин обеспечивает равномерный зажим детали по окружности. Рабочий профиль пластин выполнен идентично профилю детали, т.е. повто ряет ее профиль.На рабочем профиле пластин имеются пазы а, ослабляющие сечение пластин на стыке участков (в примере прямолинейного участка и наклонного), что позволяет пластинам деформироваться при зажиме, плот но прилегая к поверхности детали по всем участкам. Таким образом, компен сируются возможные отклонения профиля детали и обеспечивается равномерный зажим деталей по ее длине. В исходном (разжатом) положении пластины 2 находятся под действием пружин 3. Упорами для пластин 2 в разжатом положении являются зажимные кольца Ц, Зажимные кольца А расположены на наружном диаметре обоймы 1 и. могут свободно перемещаться вдоль оси обой мы. Привод зажимных колец Ц осуществляется пневмоцилиндром (на чертеж не показан).Кольца Ц имеют конические рабочие поверхности, которые при зажиме контактируют с наклонными участками зажимных пластин 2. . Для циркуляции охлаждающей жидкости в обойме 1 выполнены окна б и каналы в. Устройство работает следующим образом. Нагретая до закалочной температуры деталь 5 подается в рабочее пространство устройства, образованное тремя зажимными пластинами 2 в исход ном (разжатом) положении, включается привод зажимных колец А, при этом кольца k совершают движение навстречу друг другу. Конические поверхности колец взаимодействуют с наклонными участками пластин 2, .при этом возникают радиальные усилия, прижимающие пластины 2 к детали 5. Устрой ство с зажатой в нем деталью опускается-в закалочный бак (на чертеже не показан) , После охлаждения устройство извлекается из охлаждающей жидкости, включается обратный ход привода зажимных колец, пластины под действием пружин расходятся, освобождая деталь. Применение в устройстве контактных пластин с пазами позволяет производить бездеформационную закалку стержневых деталей сложного продольного профиля и любого поперечного сечения и снизить трудоемкость для последующей механической обработки закаленной детали. Формула изобретения Устройство для закалки деталей, содержащее обойму, зажимное приспособление и закалочный бак, о т л и чающееся тем, что, с целью предотвращения коробления при закалке, зажимное приспособление выполнено в виде колец и взаимодействующих с ними контактных пластин, рабочий профиль которых соответствует прсЗфилю обрабатываемой детали, а внутренняя , поверхность имеет пазы. Источники информации, принятые во внимание при-экспертизе 1.Авторское свидетельство СССР № 210206, кл. С 21 D9/06, 1968. 2.Авторское свидетельство СССР № 276126, кл. С 21 D 1/12, 1970. 3.Патент Великобритании ff 1328036, кл. С 21 D 1/02, 197. Ц, Авторское свидетельство СССР If 395ttl; кл. С 21 D 1/62. 197. 5.Патент США № , кл. С 21 D 1/62, 197. 6.Авторское свидетельство СССР № , кл. С 21 D 9/08, 1972. 7.Авторское свидетельство СССР ff -1106911, кл. С 21 D 9/06, 1976.

Авторы

Даты

1982-03-07—Публикация

1980-07-25—Подача