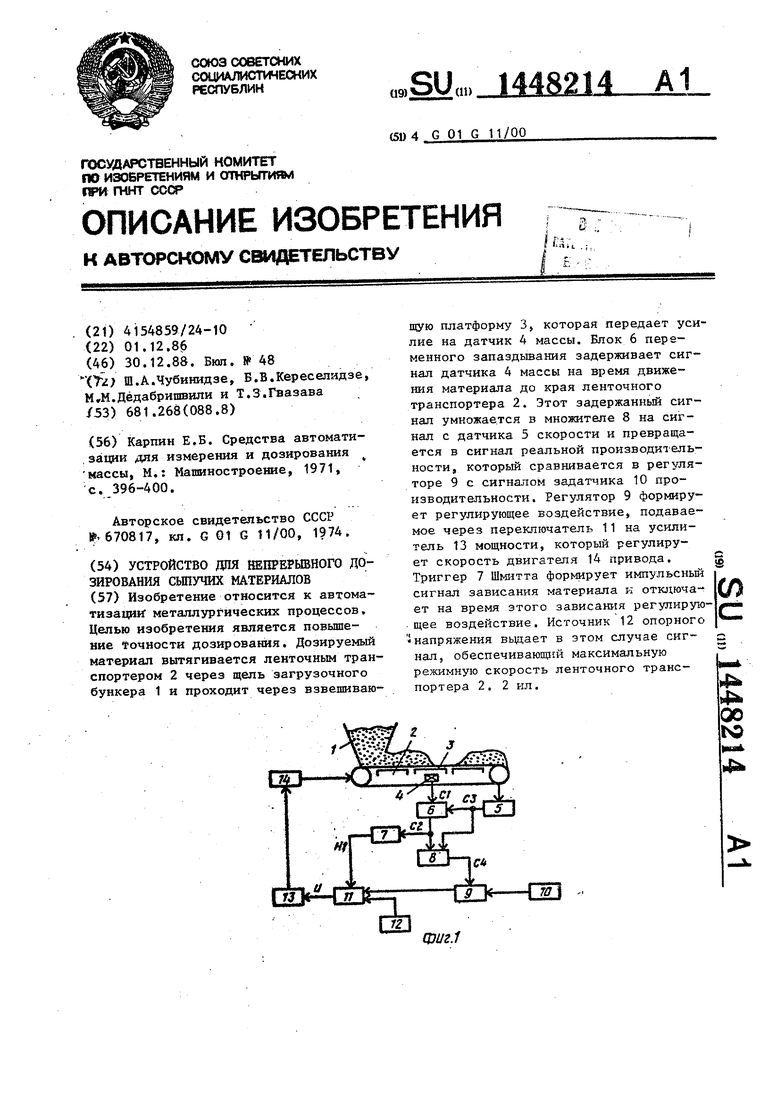

Изобретение относится к автоматизации металлургических процессов и может быть использовано для дозирог. вания плохосыпучих материалов на аглофабриках.

Цель изобретения - повьшение точности дозирования.

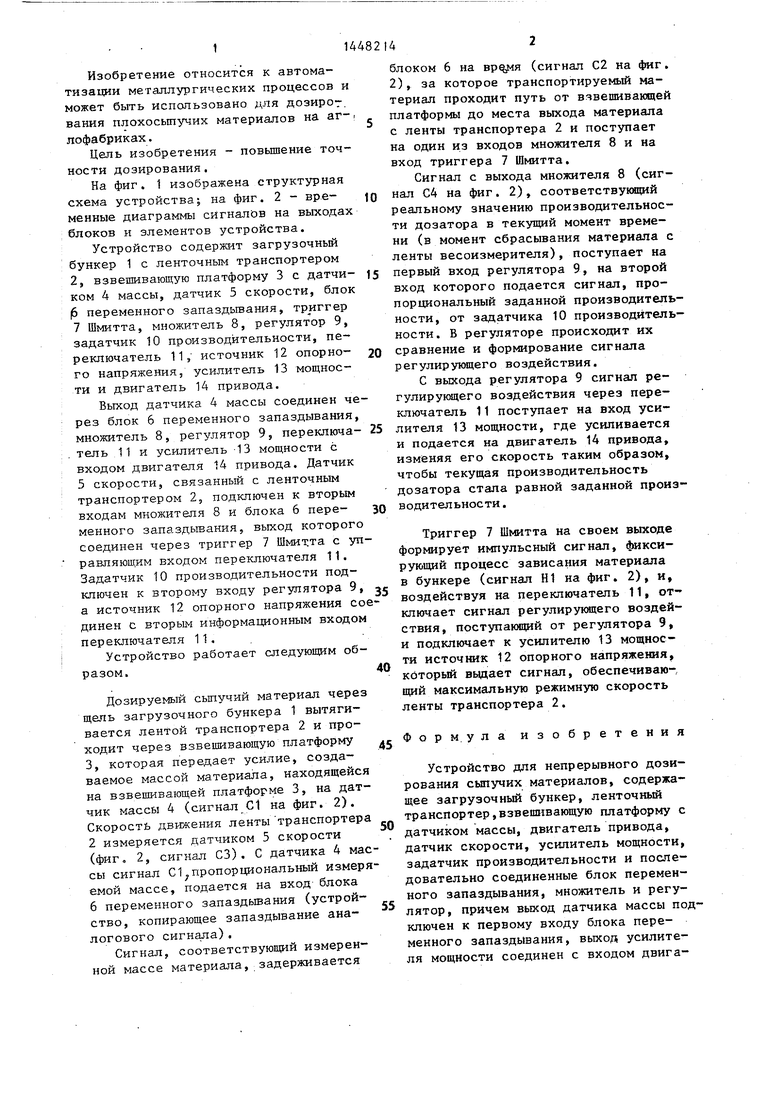

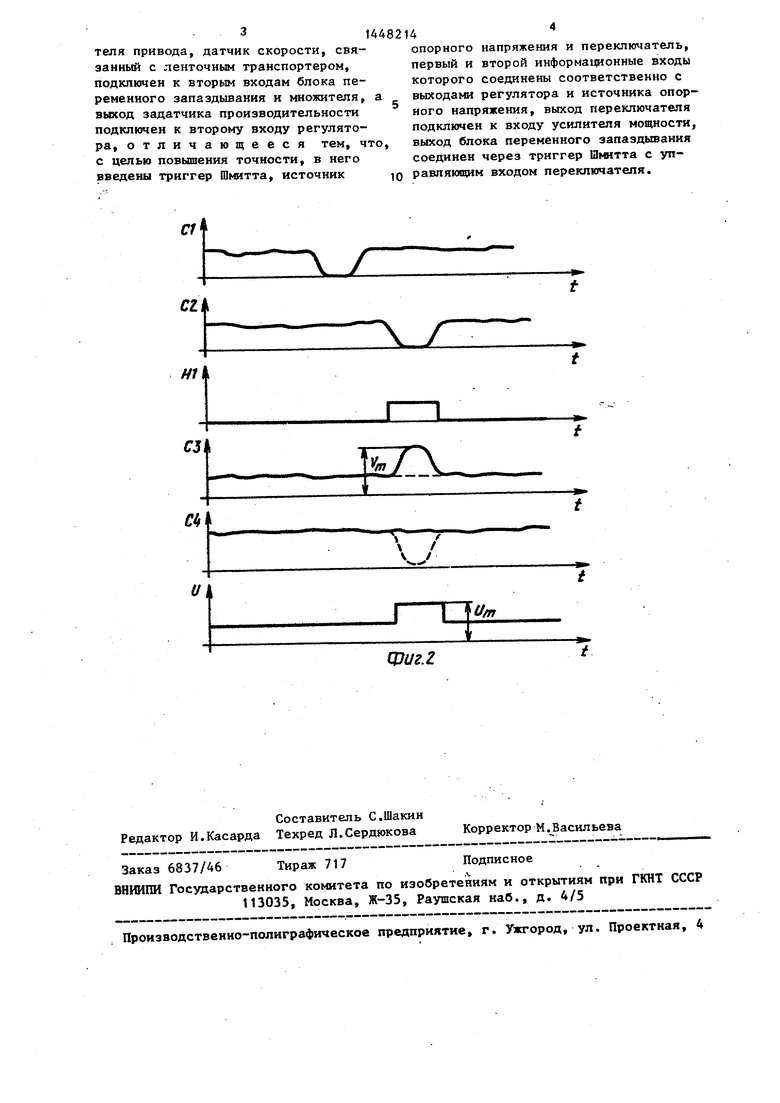

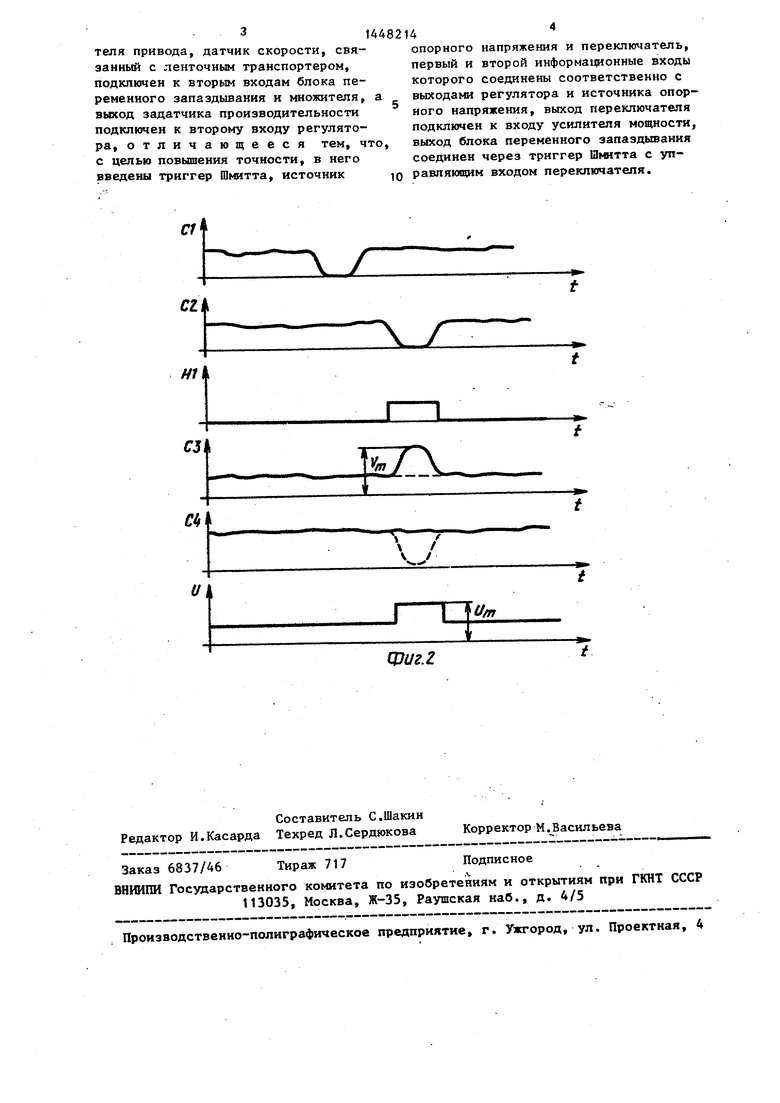

На фиг. 1 изображена структурная схема устройства; на фиг. 2 - вр.е- менные диаграммы сигналов на выходах блоков и элементов устройства.

Устройство содержит загрузочный бункер 1 с ленточньм транспортером 2, взвешивающую платформу 3 с датчи- ком 4 массы, датчик 5 скорости, блок |б переменного запаздьшания, триггер 7 Шмитта, множитель 8, регулятор 9, задатчик 10 производительности, переключатель 11, источник 12 опорно- го напряжения, усилитель 13 мощности и двигатель 14 привода.

Выход датчика 4 массы соединен через блок 6 переменного запаздывания, множитель 8, регулятор 9, переключа- . тель 11 и усилитель -13 мощности с входом двигателя 14 привода. Датчик

5скорости, связанный с ленточным транспортером 2, подключен к вторым входам множителя 8 и блока 6 пере- менного запаздывания, выход которого соединен через триггер 7 Шмит.та с управляющим входом переключателя 11. Задатчик 10 производительности подключен к второму входу регулятора 9, а источник 12 опорного напряжения содинен с вторым информационным входом переключателя 11.

Устройство работает следующим образом.

Дозируемый сыпучий материал через щель загрузочного бункера 1 вытягивается лентой транспортера 2 и проходит через взвещивающую платформу 3, которая передает усилие, создаваемое массой материала, находящейся на взвешивающей платформе 3, на датчик массы 4 (сигнал С1 на фиг. 2). Скорость движения ленты транспортера 2 измеряется датчиком 5 скорости (фиг, 2, сигнал СЗ). С датчика 4 массы сигнал С1 пропорциональный измеряемой массе, подается на вход блока

6переменного запаздьюания (устройство, копирающее запаздывание аналогового сигнала).

Сигнал, соответствующий измеренной массе материала, задерживается

0

5

0 0

0

5

блоком 6 на (сигнал С2 на фиг. 2), за которое транспортируемый материал проходит путь от вявешиваняцей платформы до места выхода материала с ленты транспортера 2 и поступает на один из входов множителя 8 и на вход триггера 7 Шмитта.

Сигнал с выхода множителя 8 (сигнал С4 на фиг. 2), соответствукмций реальному значению производительности дозатора в текущий момент времени (в момент сбрасывания материала с ленты весоизмерителя), поступает на первый вход регулятора 9, на второй вход которого подается сигнал, пропорциональный заданной производительности, от задатчика 10 производительности. В регуляторе происходит их сравнение и формирование сигнала регулирующего воздействия.

С выхода регулятора 9 сигнал регулирующего воздействия через переключатель 11 поступает на вход усилителя 13 мощности, где усиливается и подается на двигатель 14 привода, изменяя его скорость таким образом, чтобы текущая производительность дозатора стала равной заданной производительности .

Триггер 7 Шмитта на своем выходе формирует импульсный сигнал, фиксирующий процесс зависания материала в бункере (сигнал HI на фиг. 2), и, воздействуя на переключатель 11, от- ключает сигнал регулирукядего воздействия, поступающий от регулятора 9, и подключает к усилителю 13 мощности источник 12 опорного напряжения, который выдает сигнал, обеспечиваю-, щий максимальную режимную скорость ленты транспортера 2.

Формула изобретения

Устройство для непрерывного дозирования сыпучих материалов, содержащее загрузочный бункер, ленточный транспортер,взвещивающую платформу с датчиком массы, двигатель привода, датчик скорости, усилитель мощности, задатчик производительности и последовательно соединенные блок переменного запаздывания, множитель и регулятор , причем выход датчика массы подключен к первому входу блока переменного запаздывания, выход усилителя мощности соединен с входом двигателя привода, датчик скорости, связанный с ленточным транспортером, подключен к вторым входам блока переменного запаздывания и множителя, а выход задатчика производительности подключен к второму входу регулятора, отличающееся тем, что, с целью повышения точности, в него введены триггер Шмитта, источник Q

опорного напряжения и переключатель, первый и второй информационные входы которого соединены соответственно с выходами регулятора и источника опорного напряжения, выход переключателя подключен к входу усилителя мощности, выход блока переменного запаздывания соединен через триггер Шмитта с управляющим входом переключателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный дозатор сыпучих материалов | 1974 |

|

SU670817A1 |

| Дозатор непрерывного действия | 1987 |

|

SU1506286A1 |

| Весовой дозатор непрерывного действия | 1977 |

|

SU678321A1 |

| Весовой дозатор непрерывного действия | 1987 |

|

SU1509610A1 |

| Способ управления дозирующим механизмом и устройство для его осуществления | 1989 |

|

SU1762826A1 |

| Дозатор сыпучих материалов | 1974 |

|

SU670816A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| Весовой дозатор непрерывного действия | 1982 |

|

SU1045000A1 |

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1969 |

|

SU233240A1 |

Изобретение относится к автоматизации металлургических процессов. Целью изобретения является повышение Точности дозирования. Дозируемый материал вытягивается ленточным транспортером 2 через щель загрузочного бункера 1 и проходит через взвешиваю,л / J (ттт ЖЗ-) щую платформу 3, которая передает усилие на датчик 4 массы. Блок 6 переменного запаздьтания задерживает сигнал датчика 4 массы на время движения материала до края ленточного транспортера 2. Этот задержанньй сигнал умножается в множителе 8 на сигнал с датчика 5 скорости и превращается в сигнал реальной производительности, который сравнивается в регуляторе 9 с сигналом задатчика 10 производительности. Регулятор 9 формирует регулирующее воздействие, подаваемое через переключатель 11 на усилитель 13 мощности, который регулирует скорость двигателя 14 привода. Триггер 7 Шмитта формирует импульсный сигнал зависания материала к отключает на время этого зависания регулирующее воздействие. Источник 12 опорного i напряжения выдает в этом случае сигнал, обеспечивающий максимальную режимную скорость ленточного транспортера 2. 2 ил. i (Л / J / (ттт 00 го ф1/г.Г

HI

t

фа г. г

| Карпин Е.Б | |||

| Средства автоматизации для измерения и дозирования массы, M.t Машиностроение, 1971, с | |||

| Приспособление для подъема падающих гребней в машинах льнопрядильного, джутового и т.п. производств | 1913 |

|

SU396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-01—Подача