Изобретение относится к хлебопекарной промышленности, а именно к производству теста на жидких полуфабрикатах для массовых сортов хлеба из пшеничной муки.

Целью изобретения является ускорение процесса приготовления теста, улучшение качества хлеба путем стабилизации технологических и микробиоло- гических параметров процесса, а также удлинение срока хранения хлеба.

Деление жидкого полуфабриката на две порции производят через 1-1,5 ч после начала его брожения в слое толщиной 0,5-0,7 м, причем в первую порцию полуфабриката, идущую на замес теста, вносят соль в количестве 0,3- 0,5% к массе муки в тесте и растительное масло 0,5-0,8% к массе муки в тесте с последующим дображиванием полученной смеси в течение 0,5-1 ч в слое толщиной 1,5-2 м, при этом соотношение площадей поверхности жид- кого полуфабриката и полученной смеси составляет 2:1-2:0,7, соотношение второй порции и питательной среды из муки, воды и дрожжей составляет 1:5- 1:7. Возобновление жидкого полуфабриката ведут непрерывно в течение 2030 сут.

Брожение жидкого полуфабриката в слое толщиной 0,5-0,7 м позволяет создать более аэробные условия для дрожжей, т.е. увеличивается количест во клеток, которые непосредственно контактируют с воздухом. В этот период в жидком полуфабрикате находятся более молодые клетки дрожжей, наблюдается их быстрый рост, размножение. В первые 1-1,5 ч брожения жидкого полуфабриката показатели его качества изменяются наиболее существенно - улучшаются подъемная сила, титруемая кислотность. Затем производят делени полуфабриката на две порции. После 1-1,5 ч брожения число дрожжевых клеток становится максимальным, количество почкующихся клеток составляет 18-20%, преобладают крупные молодые клетки. Одновременно происходит акгч тивное молочнокислое брожение, не угнетаемое присутствием дрожжей, та как образование спирта в относительно аэробных условиях существенно ни же, чем в анаэробных.

В аэробных условиях дрожжи легко используют органический азот, а так молочную кислоту. Это благотворно

отражается на росте молочнокислых бактерий, которые угнетаются избытком молочной кислоты. Дрожжи в аэробных условиях обогащают субстрат витаминами группы В, необходимыми для молочнокислых бактерий. В таких условиях этиловый спирт накапливается в небольших количествах, поэтому активность дрожжевой и молочнокислой микрофлоры подавляется в меньшей степени. Все эти факторы способствуют стабилизации технологических параметров и микробиологических процессов, экономии сырья, интенсификации процесса тестоведения, улучшению вкуса и запаха хлеба. Повышение активности дрожжей и молочнокислых бактерий, интенсифицирующих процесс брожения, позволяет в конечном итоге повысить сохраняемость хлеба в свежем виде.(табл. 3).

Деление жидкого полуфабриката при продолжительности брожения меньше 1 не обеспечивает необходимой активности дрожжевых клеток и молочнокислые бактерии не успевают накопить оптимальное количество органических кислот. Полуфабрикат имеет недостаточные титруемую кислотность и подъемную силу. При увеличении продолжительности брожения жидкого полуфабриката более 1,5 ч нерационально расходуются сухие вещества муки, среди дрожжевых клеток преобладает более старые клетки, что вызывает снижение интенсивности процесса тестоведения, ухудшение качества хлеба Брожение жидкого полуфабриката в слое толщиной менее 0,5 м способствует интенсивной аэрации, что отрицательно сказывается на молочнокислой микрофлоре, инактивирует ее. Увеличение толщины слоя полуфабриката более 0,7 м увеличивает степень анаэробности процесса, способствует усилению спиртового брожения, что приводит к прекращению деления дрожжевых клеток и угнетению жизнедеятельности молочнокислых бактерий.

Введение в первую порцию полуфабриката соли в количестве 0,3-0,5% к массе муки в тесте положительно влияет на жизнедеятельность микрофлоры: ускоряет размножение дрожжей и повышает их бродильную активность изменяет видовой состав молочнокис- лых бактерий в сторону возрастания гомоферментативных молочнокислых

бактерий. Указанные дозировки соли тормозят протеолиз белков,,что способствует повышению газоудерживающей способности пблуфабриката. Добавление соли в первую порцию полуфабриката оказывает положительное влияние на стабилизацию его показателей и физические свойства теста. Кроме того, в процессе выпечки повышается температура клейстеризации крахмала, что улучшает состояние мякиша готовых изделий, увеличивает их объем, а также замедляет ерствение хлеба (таблица 3).

Добавление в первую порцию жидкого полуфабриката соли менее 0,3% к массе муки в тесте практичегки не сказывается на активности микрофлоры, реологических свойствах полуфабрикг.та. Дозировка соли более 0,5% к массе муки в тесте угнетает жизнедеятельность дрожжей и молочнокислых бактерий, тормозит кислотонакопление в полуфабрикате. Это приводит к ухудшению качества хлеба, снижению сохраняемости его в свежем виде,

Внесение в первую порцию полуфабриката 0,5-0,8% растительного масла к массе муки в тесте интенсифици- рует процесс созревания полученной смеси, так как непредельные жирные кислоты способств.уют переносу фосфатов через мембраны внутрь дрожжевых

1449086

которые усиливают окисленне сульфгид рильных групп белково-протеиназного комплекса муки, что улучшает структурно-механические свойства полуфабрикатов. Липиды растительного масла взаимодействуют с крахмальной и белковой фракциями теста, образующиеся комплексы препятствуют структурооб- 10 Разованию-ретроградацпи крахмала. Это способствует болег длительному сохранению свежести хлебобулочных изделий.

Повышен fc дозировки растительного 15 масла выи;е 0,8% в первую порцию полу фабриката не оказывает существенно у. :учшающего воздействия, а введение менее 0,5% к массе муки в тесте интенсифицирует процесс незначительно, 20 не способствует стабилизации параметров тестоведения и микробиологических процессов, не приводит к существенному улучшению реологических характеристик полуфабриката и качест- 25 ва хлеба.

Доброживание полученной смеси производят в течение 0,5-1 ч в слое толщиной 1,5-2 м, так как это в большей степени способствует созданию ана- 30 эробных условий брожения и накопле- ароматических компонентов: органических кислот (молочной, уксусной и др.), альдегидов, кетонов, спиртов, эфиров и др. В этот период созреваклеток. Кроме того, олеиновая линоле- 35 жидкого полуфабриката в нем нахо- вая и ликоленовая кислоты, содержа дятся зрелые дрожжевые клетки, щиеся в растительном масле, стимулируют рост молочнокислых бактерий.

Добавление в первую порцию полуфабриката растительного масла приводит к образованию липопротеидов и глико- липидов, которые играют определенную роль в структуре и физических свойствах микрообразований белкового вещества, а следовательно, в улучшении физических свойств клейковины - повышении ее эластичности. При этом диоксид углерода в большей мере удерживается в полученной смеси, что приводит к увеличению разрыхленности мякиша, повышению удельного объема хлеба. Улучшаются также вкус и запах хлеба (табл. 3). Под влиянием растительного масла снижаются вязкость полученной смеси, что облегчает ее перекачивание на замес теста. Полиненасыщенные жирные кислоты под воздействием липоксигеназы муки превращаются в пероксидные соединения,

40

у

ферментативная система которых быстро перестраивается на бродильный тип обмена. Титруемая кислотность увеличивается незначительно, в то же время создание анаэробных условий приводит к повышению содержания предшественников вкуса и запаха хлеба. Высота слоя бродящей смеси 1,5-2 м спо45 собствует удержанию диоксида углерода Б массе и растягивающему воздействию его на клейковину муки, улучшает качество хлеба и способствует сохранению его свежести. Уменьшение высоты слоя полуфабриката менее 1,5 м приводит к созданию недостаточно анаэробных условий, что отрицательно влияет на качество хлеба, сохранение его свежести, замедляет

55 процесс брожения опары. Увеличение высоты слоя полуфабриката более 2 м «нецелесообразно, так как не дает существенного улучшения показателей, а контроль параметров процесса при

50

й е и, 1449086

которые усиливают окисленне сульфгид- рильных групп белково-протеиназного комплекса муки, что улучшает структурно-механические свойства полуфабрикатов. Липиды растительного масла взаимодействуют с крахмальной и белковой фракциями теста, образующиеся комплексы препятствуют структурооб- 10 Разованию-ретроградацпи крахмала. Это способствует болег длительному сохранению свежести хлебобулочных изделий.

Повышен fc дозировки растительного 5 масла выи;е 0,8% в первую порцию полуфабриката не оказывает существенно у. :учшающего воздействия, а введение менее 0,5% к массе муки в тесте интенсифицирует процесс незначительно, 0 не способствует стабилизации параметров тестоведения и микробиологических процессов, не приводит к существенному улучшению реологических характеристик полуфабриката и качест- 5 ва хлеба.

Доброживание полученной смеси производят в течение 0,5-1 ч в слое толщиной 1,5-2 м, так как это в большей степени способствует созданию ана- эробных условий брожения и накопле- ароматических компонентов: органических кислот (молочной, уксусной и др.), альдегидов, кетонов, спиртов, эфиров и др. В этот период созрева жидкого полуфабриката в нем нахо- дятся зрелые дрожжевые клетки,

35 жидкого полуфабриката в нем нахо- дятся зрелые дрожжевые клетки,

0

у

ферментативная система которых быстро перестраивается на бродильный тип обмена. Титруемая кислотность увеличивается незначительно, в то же время создание анаэробных условий приводит к повышению содержания предшественников вкуса и запаха хлеба. Высота слоя бродящей смеси 1,5-2 м спо5 собствует удержанию диоксида углерода Б массе и растягивающему воздействию его на клейковину муки, улучшает качество хлеба и способствует сохранению его свежести. Уменьшение высоты слоя полуфабриката менее 1,5 м приводит к созданию недостаточно анаэробных условий, что отрицательно влияет на качество хлеба, сохранение его свежести, замедляет

5 процесс брожения опары. Увеличение высоты слоя полуфабриката более 2 м «нецелесообразно, так как не дает существенного улучшения показателей, а контроль параметров процесса при

0

этом затрудняется. Выдерживание смеси менее 0,5 ч недостаточно, а более 1 ч приводит к увеличению расхода сухих веществ муки на брожение.

Соотношение площадей поверхности жидкого полуфабриката и полученной смеси должно быть 2:1-2:0,7. В емкости с большей площадью поверхности созданы лучшие условия для контактирования жидкого полуфабриката с воздухом, при этом образующийся диоксид углерода выделяется более равномерно, не вызывая быстрого растяже10

ние такого соотношения дает возможность поддерживать стабильные параметры технологического процесса (титруемая и активная кислотность, подъемная сила), определенный состав микрофлоры, обеспечиваюии1й интенсификацию процесса тестоведения, снижение затрат сухих веществ муки на брожение, повышение качества хлеба. При увеличении соотношения питательной следы и второй порции полуфабриката более 1:7 наблюдается снижение интенсификации процесса, уменьшение титния клейковинного каркаса полуфабри- 15 РУемой кислотности жидкого полуфабриката. В емкости с меньшей площадью ката, понижение доли молочнокислых поверхности создаются более анаэроб- бактерий, ухудшение физико-химичес- ные условия, диоксид углерода задер- ких и органолептических показателей живается в массе.качества хлеба. Уменьшение данного

При непрерывном приготовлении жид- 20 соотношения, т.е. менее 1:5, приво- кого полуфабриката вторую порцию ис- дит к избыточному повышению кислотности хлеба, что нежелательно.

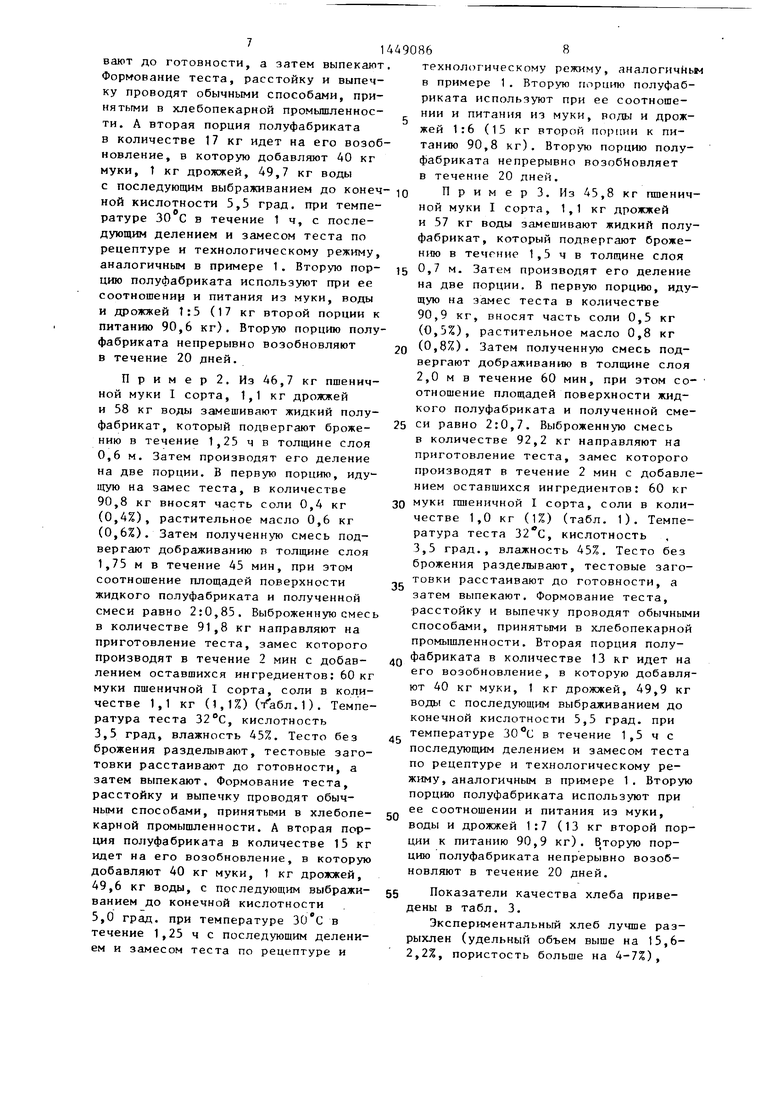

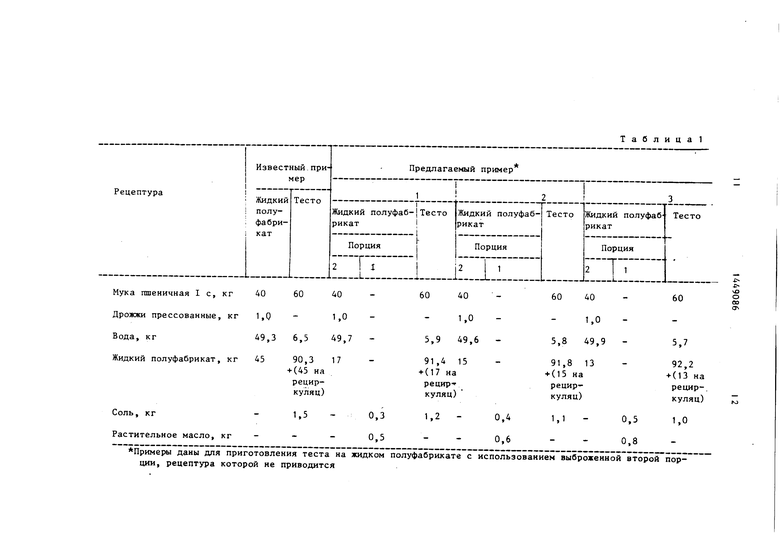

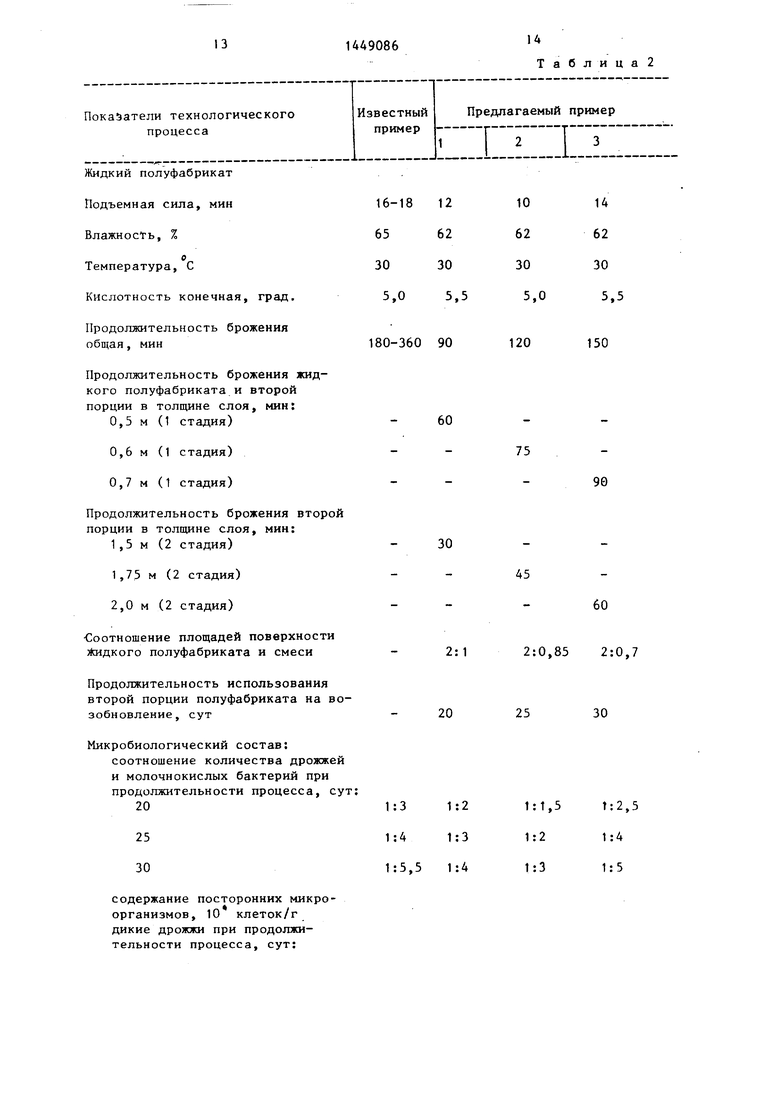

В табл. 1 приведены рецептуры теста по стадиям технологического про- 25 цесса его приготовления предлагаемым и известным способами по указанным в примерах параметрам. В табл. 2 сведены показатели технологического процесса по предлагаемому и известно- веществ. Обусловлено это прежде всего ЗО У способам.

тем, что за такой период времени мо- Предлагаемый способ позволяет со- и дрожжевая микрофлора

пользуют на его возобновление в течение 20-30 сут. Это позволяет интенсифицировать процесс тестоведения, стабилизировать Технологические его параметры и микробиологические преобразования, обеспечить экономию сухих веществ муки, а также улучшить качественные характеристики готовых

лочнокислая жидкого полуфабриката сохраняет определенный видовой состав с хорошей активностью, в процессе жизнедеятельности продуцирует вещества, обусловливающие приятный вкус и запах хлеба. Непрерывное приготовление жидкого полуфабриката менее 20 сут не сказывается на свойствах полуфабриката, однако при увеличении времени непрерывного возобновления второй порции полуфабриката свьппе 30 сут наблюдается увеличение доли молочнокисльж бактерий, что вызывает избыточное накопление органических кислот, снижение активной кислотности, повьш1ение титруемой кислотности хлеба, ухудшение его вкуса. Кроме того, среди . дрожжевых клеток преобладают дикие дрожжи, например, Candida, это приводит к снижению бродильной активности, а следовательно, и подъемной силы полуфабриката, торможению про-- цесса тестоведения, повышению расхода сырья, ухудшению качества хлеба. Соотношение второй порции полуфабриката и питания из муки воды и дрожжей должно быть 1:5-1:7. Соблюдекратить продолжительность производства хлеба на 90-270 мин при одновременном улучшении качества хлеба.

35 Р и м е р 1. Из 47,5 кг пшеничной муки I сорта, 1,1 кг дрожжей и 59 кг воды замешивают жидкий полуфабрикат, который подвергают брожению в течение 1 ,0 ч в толщине слоя 0,5м. 40 Затем производят его деление на две порции. В первую порцию, идущую на замес теста в колич естве 90,6 кг, вносят часть соли 0,3 кг (0,3%), растительное масло 0,5 кг (0,5%). 45 Затем полученную смесь подвергают дображиванию в толщине слоя 1,5 м в течение 30 мин, при этом соотношение площадей поверхности жидкого полу- ,фабриката и полученной смеси равно 50 2:1. Выброженную смесь в количестве 91,4 кг направляют на приготовление теста, замес которого производят в течение 2 мин с добавлением оставшихся ингредиентов: 60 кг муки шпенич- 55 ной I сорта, соли в количестве 1,2кг (1,,2%) (табл. 1). Температура теста , кислотность 3,8 град, влажность 45%. Тесто без брожения разделывают, тестовые заготовки расстаит

0

ние такого соотношения дает возможность поддерживать стабильные параметры технологического процесса (титруемая и активная кислотность, подъемная сила), определенный состав микрофлоры, обеспечиваюии1й интенсификацию процесса тестоведения, снижение затрат сухих веществ муки на брожение, повышение качества хлеба. При увеличении соотношения питательной следы и второй порции полуфабриката более 1:7 наблюдается снижение интенсификации процесса, уменьшение тит5 РУемой кислотности жидкого полуфабриката, понижение доли молочнокислых бактерий, ухудшение физико-химичес- ких и органолептических показателей качества хлеба. Уменьшение данного

Предлагаемый способ позволяет со-

кратить продолжительность производства хлеба на 90-270 мин при одновременном улучшении качества хлеба.

35 Р и м е р 1. Из 47,5 кг пшеничной муки I сорта, 1,1 кг дрожжей и 59 кг воды замешивают жидкий полуфабрикат, который подвергают брожению в течение 1 ,0 ч в толщине слоя 0,5м. 40 Затем производят его деление на две порции. В первую порцию, идущую на замес теста в колич естве 90,6 кг, вносят часть соли 0,3 кг (0,3%), растительное масло 0,5 кг (0,5%). 45 Затем полученную смесь подвергают дображиванию в толщине слоя 1,5 м в течение 30 мин, при этом соотношение площадей поверхности жидкого полу- ,фабриката и полученной смеси равно 50 2:1. Выброженную смесь в количестве 91,4 кг направляют на приготовление теста, замес которого производят в течение 2 мин с добавлением оставшихся ингредиентов: 60 кг муки шпенич- 55 ной I сорта, соли в количестве 1,2кг (1,,2%) (табл. 1). Температура теста , кислотность 3,8 град, влажность 45%. Тесто без брожения разделывают, тестовые заготовки расстаит

вают до готовности, а затем выпекаю Формование теста, расстойку и выпечку проводят обычными способами, принятыми в хлебопекарной промышленности. А вторая порция полуфабриката в количестве 17 кг идет на его возо новление, в которую добавляют 40 кг муки, t кг дрожжей, 49,7 кг воды с последующим выбраживанием до коне ной кислотности 5,5 град, при температуре 30 С в течение 1 ч, с последующим делением и замесом теста по рецептуре и технологическому режиму аналогичным в примере 1. Вторую порцию полуфабриката используют при ее соотношении и питания из муки, воды и дрожжей 1:5 (17 кг второй порции к питанию 90,6 кг). Вторую порцию полуфабриката непрерывно возобновляют в течение 20 дней.

П р и м е р 2. Из 46,7 кг пшеничной муки I сорта, 1,1 кг дрожжей и 58 кг воды замешивают жидкий полуфабрикат, который подвергают брожению в течение 1,25 ч в толщине слоя 0,6 м. Затем производят его деление на две порции. В первую порцию, иду щую на замес теста, в количестве 90,8 кг вносят часть соли 0,4 кг (0,4%), растительное масло 0,6 кг (0,6%). Затем полученную смесь подвергают дображиванию в толщине слоя 1,75 м в течение 45 мин, при этом соотношение площадей поверхности жидкого полуфабриката и полученной смеси равно 2:0,85. Выброженную смесь в количестве 91,8 кг направляют на приготовление теста, замес которого производят в течение 2 мин с добавлением оставшихся ингредиентов; 60кг муки пшеничной I сорта, соли в количестве 1,1 кг (1,1%) (т абл.О. Температура теста , кислотность 3,5 град, влажность 45%. Тесто без брожения разделывают, тестовые заготовки расстаивают до готовности, а затем выпекают. Формование теста, расстойку и выпечку проводят обыч- нь1ми способами, принятыми в хлебопекарной промышленности. А вторая порция полуфабриката в количестве 15 кг идет на его возобновление, в которую добавляют 40 кг муки, 1 кг дрожжей, 49,6 кг воды, с последующим выбражи- ванием до конечной кислотности 5,0 град, при температуре ЗО с в течение 1,25 ч с последующим делением и замесом теста по рецептуре и

490868

технологическому режиму, аналогичные в примере 1. Вторую порцию полуфабриката используют при ее соотноше- НИИ и питания из муки, воды и дрожжей 1:6 (15 кг второй порции к питанию 90,8 кг). Вторую порцию полуфабриката непрерывно возобновляет в течение 20 дней.

10 П р и м е р 3. Из 45,8 кг пшеничной муки I сорта, 1,1 кг дрожжей и 57 кг воды замешивают жидкий полуфабрикат, который подвергают брожению в течение 1,5 ч в толщине слоя 15 0,7 м. Затем производят его деление на две порции, В первую порцию, идущую на замес теста в количестве 90,9 кг, вносят часть соли 0,5 кг (0,5%), растительное масло 0,8 кг 20 (0,8%). Затем полученную смесь подвергают дображиванию в толщине слоя 2,0 м в течение 60 мин, при этом соотношение площадей поверхности жидкого полуфабриката и полученной сме- 25 си равно 2:0,7. Выброженную смесь в количестве 92,2 кг направляют на приготовление теста, замес которого производят в течение 2 мин с добавлением оставшихся ингредиентов: 60 кг 30 муки пшеничной I сорта, соли в количестве 1,0 кг (1%) (табл. 1). Температура теста З2 с, кислотность 3,5 град., влажность 45%. Тесто без брожения разделывают, тестовые заго- тонки расстаивают до готовности, а затем выпекают. Формование теста, расстойку и выпечку проводят обычными способами, принятыми в хлебопекарной промышленности. Вторая порция полу- Q фабриката в количестве 13 кг идет на его возобновление, в которую добавляют 40 кг муки, 1 кг дрожжей, 49,9 кг воды с последующим выбраживанием до конечной кислотности 5,5 град, при температуре в течение 1,5 ч с последующим делением и замесом теста по рецептуре и технологическому режиму, аналогичным в примере 1. Вторую порцию полуфабриката используют при p ее соотношении и питания из муки,

воды и дрожжей 1:7 (13 кг второй порции к питанию 90,9 кг). Вторую порцию полуфабриката непрерывно возобновляют в течение 20 дней.

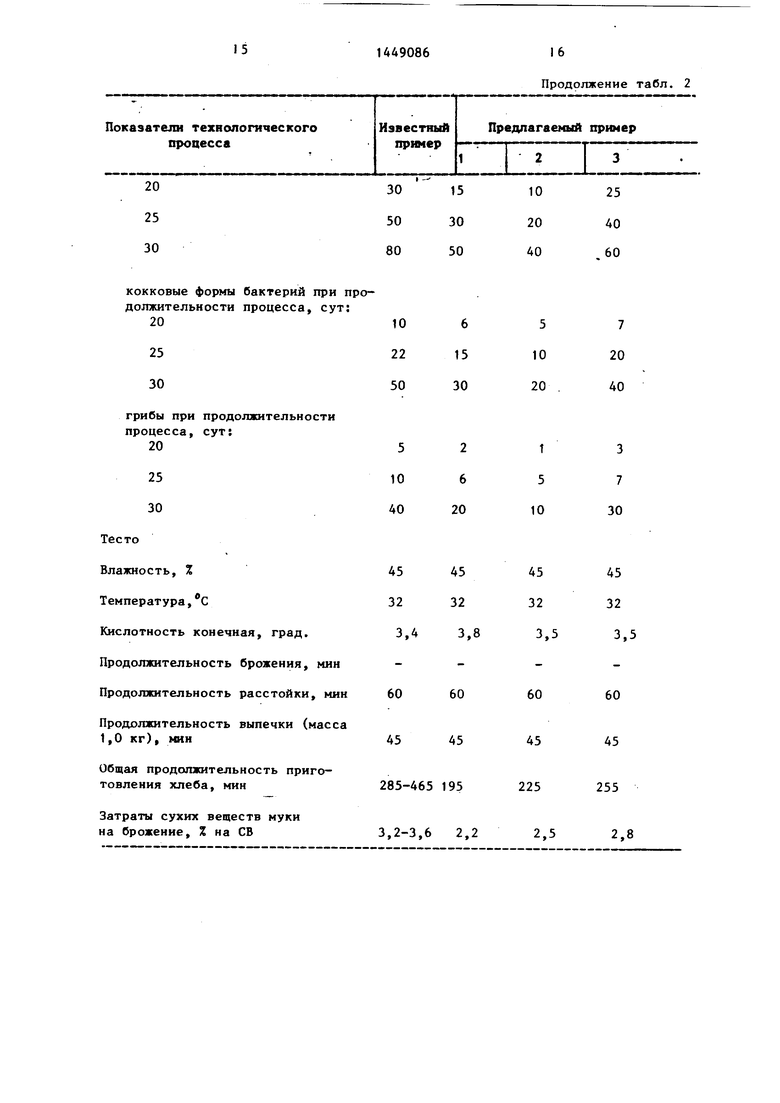

5 Показатели качества хлеба приведены в табл. 3.

Экспериментальньш хлеб лучше разрыхлен (удельный объем выше на 15,6- 2,2%, пористость больше на 4-7%),

5

91

MOHfp иодцержен черствению (сжимае- . мякиша на пенетрометре на 813 ед. г-ольше первые сутки после i:.,ii:c4i.u члебл и на 13-П ед. больше в конце вторых суток), общая органо- лептическая оценка превышает на 13- 17 баллов, в том числе по вкусу на . 4-4,5 балла и цо запаху на 5-5,5 балла соответствуюготе показатели из- нест1 ого.

Формула изобретени Способ производстБа хлеба из пше 1 :-:цой муки, включающий приготовле- |и:е жидкого полуфабриката из части i,Lv:.:ir прр/Г смотронной рецептурой, и ,1 : ц дрожжей, его брожение, деле- И1- на две порции, одна из которых используется для возобновления полу фабриката путем введения в нее пита Tojii.tioii среды, а другая - на приго- 1.;нлепие теста путем введения остав neiicH части муки и соли, формование

асстойку и яыпечку изделий, о т л

10

чающийся тем, что, с целью ускорения процег-са приготовления теста, улучшения качества хлеба путем стабилизации технологических и микробиологических параметров процесса, а также удлинения срока хранения хлеба, брожение жидкого полуфабриката проводят в течение 1-1,5 ч при толщине слоя 0,5-0,7 м, в порцию полуфабриката, поступающего на приготовление теста, дополнительно вводят растительное масло в количестве 0,5-0,8%, а соль вносят в количестве 0,3-0,5% соответственно к массе в тесте, брожение теста проводят в течение 0,51 ч в слое толщиной 1,5-2 м, причем соотношение площадей поверхности жидкого полуфабриката и теста выбирают равным 2: 1-2:0,7, питательную среду и жидкий полуфабрикат, используемый на возобновление, берут в соотношении 1:51:7, при этом возобновление полуфабриката проводят в течение 28Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства хлебобулочных изделий из пшеничной муки | 1988 |

|

SU1565455A1 |

| Способ производства жидкой закваски на основе соплодий хмеля обыкновенного для приготовления хлеба | 2019 |

|

RU2711783C1 |

| Способ производства пшеничного хлеба | 1988 |

|

SU1687200A1 |

| Способ производства хлеба специализированного назначения | 2017 |

|

RU2656892C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2002 |

|

RU2228638C2 |

| Способ производства хлебобулочных изделий | 1990 |

|

SU1750568A1 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 1996 |

|

RU2102887C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНОГО РЖАНО-ОВСЯНОГО ХЛЕБА | 2012 |

|

RU2520980C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1995 |

|

RU2098963C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПШЕНИЧНОГО ТЕСТА | 1972 |

|

SU327915A1 |

Изобретение относится к хлебопекарной промьшшенности и может быть использовано при производстве теста на жидком полуфабрикате из пшеничной муки. Целью изо0ретения является ускорение процесса приготовления теста, улучшение качества хлеба путем стабилизации технологических и микробиологических параметров процесса, а также удлинение срока хранения хлеба. Способ приготовления теста осуществ- ляется путем приготовления жидкого полуфабриката, деления его на две порции через 1-1,5 ч после начала его брожения в толщине слоя 0,5-0,7м. В полуфабрикат, идущий на замес теста, вносят часть соли в количестве 0,3-0,5% к массе муки в тесте и растительное масло 0,5-0,8% к массе муки в тесте. Затем полученную смесь подвергают брожению в толщине слоя 1,5-2 м в течение 0,5-1 ч. Соотношение площадей поверхности жидкого полуфабриката и полученной смеси составляет 2:1-2:0,7. Вторую порцию полуфабриката, идущую на возобновление жидкого полуфабриката, и питательную среду из муки, воды и дрожжей используют при соотношении 1:5- 1:7. Возобновление жидкого полуфабриката ведут в течение 20-30 сут. 3 табл. § (Л

Продолжительность брожения

общая, мин

Продолжительность брожения жидкого полуфабриката и второй порции в толщине слоя, мин:

0,5 м (1 стадия)

0,6 м (1 стадия)0,7 м (1 стадия)

Продолжительность брожения второ порции в толщине слоя, мин:

1,5м (2 стадия)

1,75 м (2 стадия) 2,0 м (2 стадия)

Соотношение площадей поверхности

идкого полуфабриката и смеси

Продолжительность использования второй порции полуфабриката на взобновление, сут

Микробиологический состав:

соотношение количества дрожже и молочнокислых бактерий при продолжительности процесса, с

20

25

30

содержание посторонних микроорганизмов, 10 клеток/г дикие дрожжи при продолжительности процесса, сут:

120

150

75

90

45

2:0,85

25

60 2:0,7

30

1:1,5 t:2,5 1:2 1:4 1:3 1:5

кокковые формы бактерий при должительности процесса, сут 20

25 30

грибы при продолжительности процесса, сут: 20

25

30

Тесто

Влажность, % Температура,с Кислотность конечная, град. Продолжительность брожения, мин Продолжительность расстойки, ми

Продолжительность выпечки (масс 1,0 кг), мин

Общая продсшжительность приготовления хлеба, мин

Затраты сухих веществ муки на брожение, % на СВ

Продолжение табл. 2

6 15 30

2

6

20

57

1020

t3

57

1030

60

45

195 2,2

60

45

225

60

45

255

2,5

2,8

Удельный объем, мл/100 г

Пористость, Z Влажность, % Кислотность, град

Сжимаемость мякиш на пенетрометре, АНрвц , ед. приб. яерез 16 ч после вьтечки

через 40 ч после выпечки

Органолептическая оценка, баллы, по 100-бальной шкале

Редактор Л.Гратшшо

Составитель М,Шапкина

Техред Н.Дидых . Корректор С.Шекмар

Заказ 6892/3

Тираж 362

ВНИИПИ Государственного кo мтвтa по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ТаСтицаЗ

63

68

65

57

61

58

Подписное

| Способ производства пшеничного теста | 1981 |

|

SU1063357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Хлебопекарная и кондитерская промышленность, 1983, № 9, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1989-01-07—Публикация

1987-06-04—Подача