00

114

Изобретение относится к обработке металлов давления методом ротационной вытяжки с нагревом.

Цель изобретения - повьппение производительности процесса, стойкости инструмента и уменьшение расхода энергии.

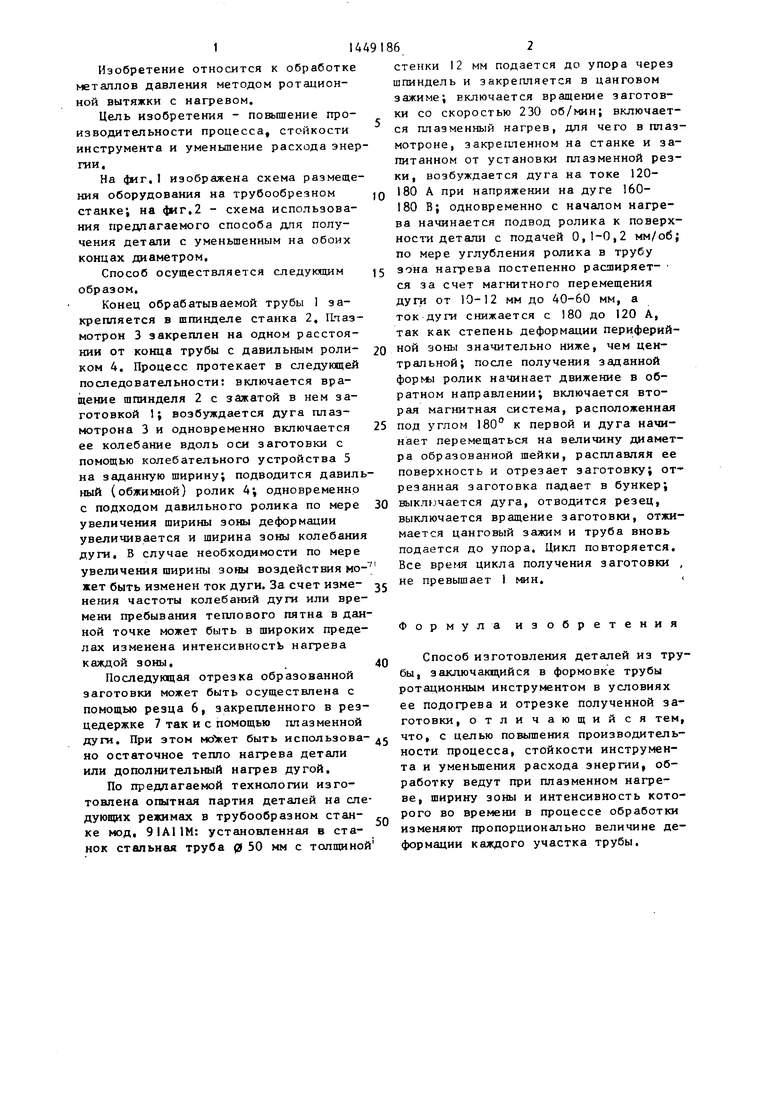

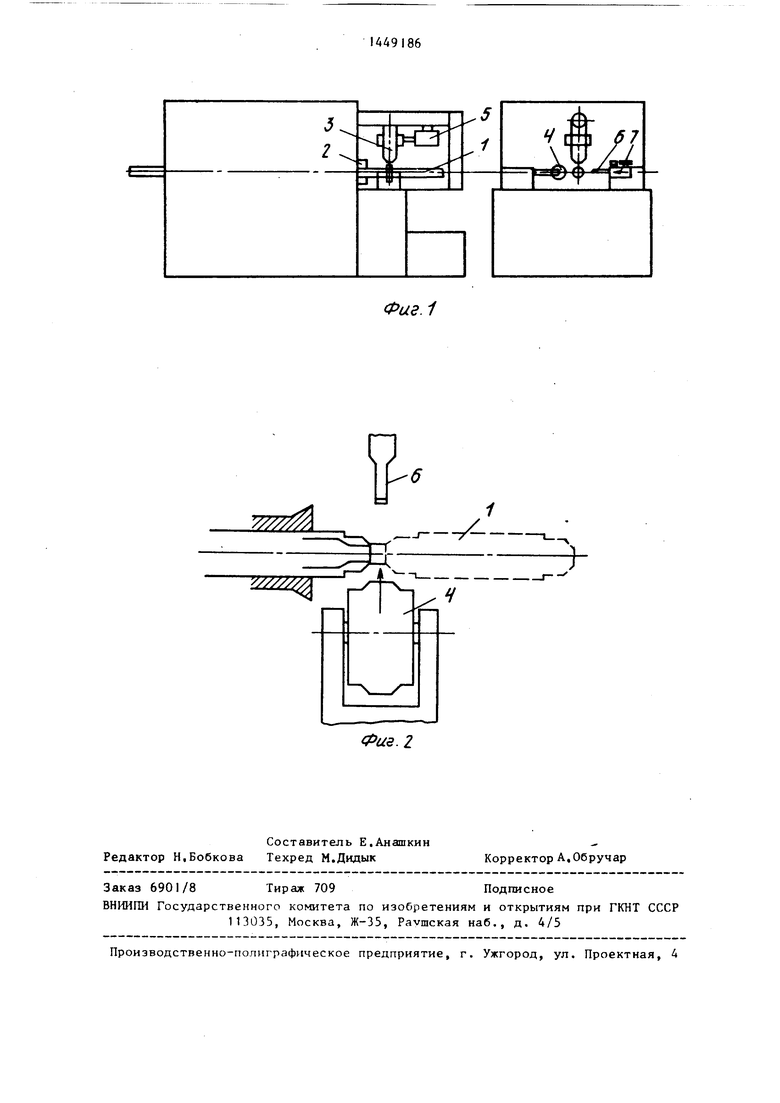

На фиг,1 изображена схема размещения оборудования на трубообрезном станке; на фиг,2 - схема использования предлагаемого способа для получения детали с уменьшенным на обоих концах диаметром.

Способ осуществляется следугацим образом.

Конец обрабатываемой трубы 1 закрепляется в шпинделе станка 2, Плазмотрон 3 закреплен на одном расстоянии от конца трубы с давильным роли- ком 4, Процесс протекает в следующей последовательности: включается вращение шпинделя 2 с зажатой в нем заготовкой 1; возбуждается дуга плазмотрона 3 и одновременно включается ее колебание вдоль оси заготовки с помощью колебательного устройства 5 на заданную ширину; подводится давильный (обжимной) ролик 4; одновременно с подходом давильного ролика по мере увеличения ширины зоны деформации увеличивается и ширина зоны колебания дуги, В случае необходимости по мере увеличения ширины зоны воздействия ножет быть изменен ток дуги. За счет изме- нения частоты колебаний дуги или времени пребывания теплового пятна в дайной точке может быть в широких пределах изменена интенсивность нагрева каждой зоны,

Последунщгш отрезка образованной заготовки может быть осуществлена с помощью резца 6, закрепленного в рез- цедержке 7 так и с помощью плазменной дуги. При этом мо Жет быть использова но остаточное тепло нагрева детали или дополнительный нагрев дугой.

По предлагаемой технологии изготовлена опытная партия деталей на следующих режимах в трубообразном стан- ке мод, 9IA11M: установленная в станок стальная труба 0 50 мм с толщино

62

стенки 12 мм подается до упора через шпиндель и закрепляется в цанговом зажиме; включается вращение заготовки со скоростью 230 об/мин; включается плазменный нагрев, для чего в плазмотроне, закрещенном на станке и за- питанном от установки плазменной резки, возбуждается дуга на токе 120- 180 А при напряжении на дуге 160- 180 В; одновременно с началом нагрева начинается подвод ролика к поверхности детали с подачей 0,1-0,2 мм/об; по мере углубления ролика в трубу зона нагрева постепенно расширяет- ся за счет магнитного перемещения дуги от 10-12 мм до 40-60 мм, а ток дуги снижается с 180 до 120 А, так как степень деформации периферийной зоны значительно ниже, чем центральной; после получения заданной ролик начинает движение в обратном направлении; включается вторая магнитная система, расположенная под углом 180° к первой и дуга начинает перемещаться на величину диаметра образованной шейки, расплавляй ее поверхность и отрезает заготовку; отрезанная заготовка падает в бункер; выкл Jчaeтcя дуга, отводится резец, выключается вращение заготовки, отжимается цанговый зажим и труба вновь подается до упора. Цикл повторяется. Все время цикла получения заготовки , не превьшает 1 мин,

Формула изобретения

Способ изготовления деталей из трубы, заключакщийся в формовке трубы ротационным инструментом в условиях ее подогрева и отрезке полученной заготовки, отличающийся тем, что, с целью повышения производительности процесса, стойкости инструмента и уменьшения расхода энергии, обработку ведут при плазменном нагреве, ширину зоны и интенсивность которого во времени в процессе обработки изменяют пропорционально величине деформации каждого участка трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Устройство для ротационного выдавливания | 1977 |

|

SU751467A1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2409443C1 |

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

Изобретение относится к обработке металлов давле1шем методом ротационной вытяжки с нагревом. Цель - повышение производительности процесса, стойкости инструмента и уменьшение расхода энергии. Одновременно с обкаткой производят плазменный нагрев обрабатываемой заготовки. При этом ширину и интенсивность зоны нагрева в процессе обкатки изменяют в соответствии с шириной зоны воздействия давильного инструмента. В случае необходимости интенсивность нагрева каждого участка изменяют в широких пределах в зависимости от величины необходимой деформации данной зоны. Способ позволяет изготовлять деталь сразу в размер без отходов метсшла. За счет уменьшения прочности металла в разогретом состоянии снижаются усилия на инструмент, повышается его стойкость и уменьшается расход электроэнергии. Изготовление детали сразу в размер и высокая скорость плазменного нагрева позволяют в несколько раз повысить производительность процесса. 2 ил. i (Л

Фиг. 1

Физ. 2

| Авторское свидетельство СССР № 755399, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1986-06-02—Подача