1

Изобретение относится к области машиностроения, а именно к устройствам для ротационного выдавливания с нагревом заготовки преимущественно из толстостенного материала.5

Известно устройство для ротационного выдавливания, содержащее смонтированный на станине суппорт с инструментом и нагреватель с механизмом перемещения

1.10

Недостатком известного устройства является невозможность обработки толстостен}1ых заготовок из материала с низким коэффициентом теплопроводности.

Целью изобретения является расщирение i5 технологических возможностей устройства путем обеспечения обработки толстостенных заготовок из материала с низким коэффициентом теплопроводностн.

Указанная цель достигается тем, что уст- 20 ройство для ротационного выдавливания снабжено индикатором положения нагревателя и механизмом синхронизации движения инднкатора и нагревателя, нри этом нагреватель выполнен в виде плазматрона 25 прямого действия.

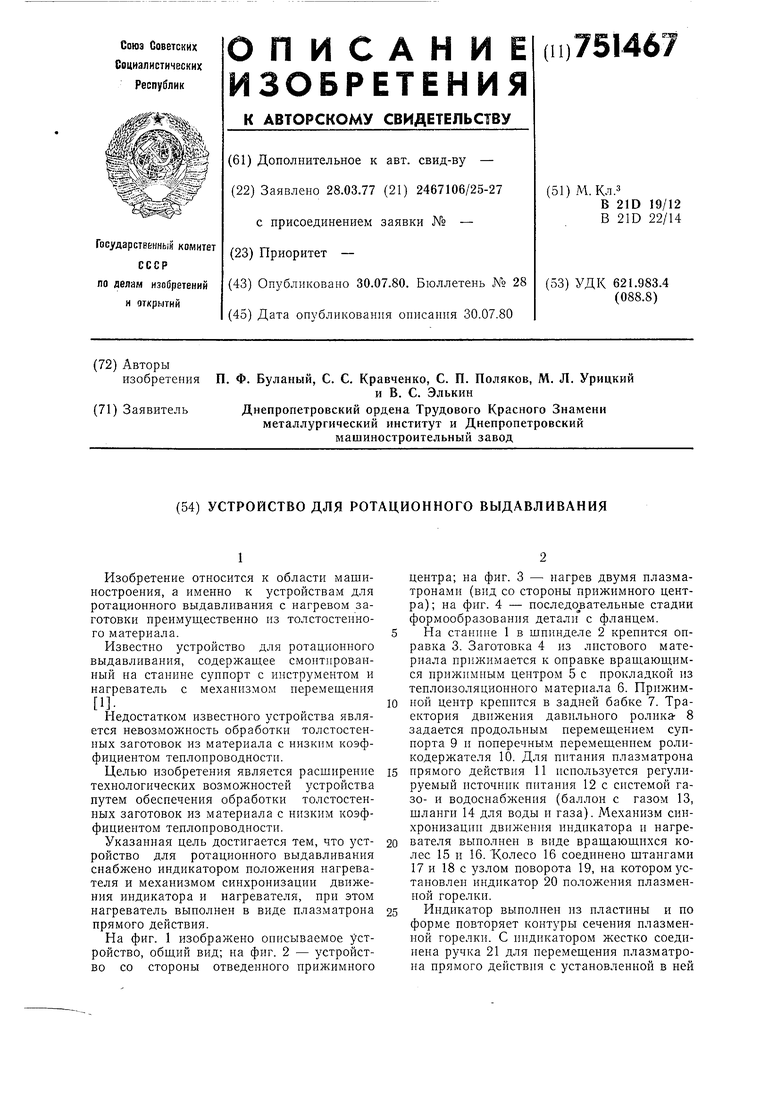

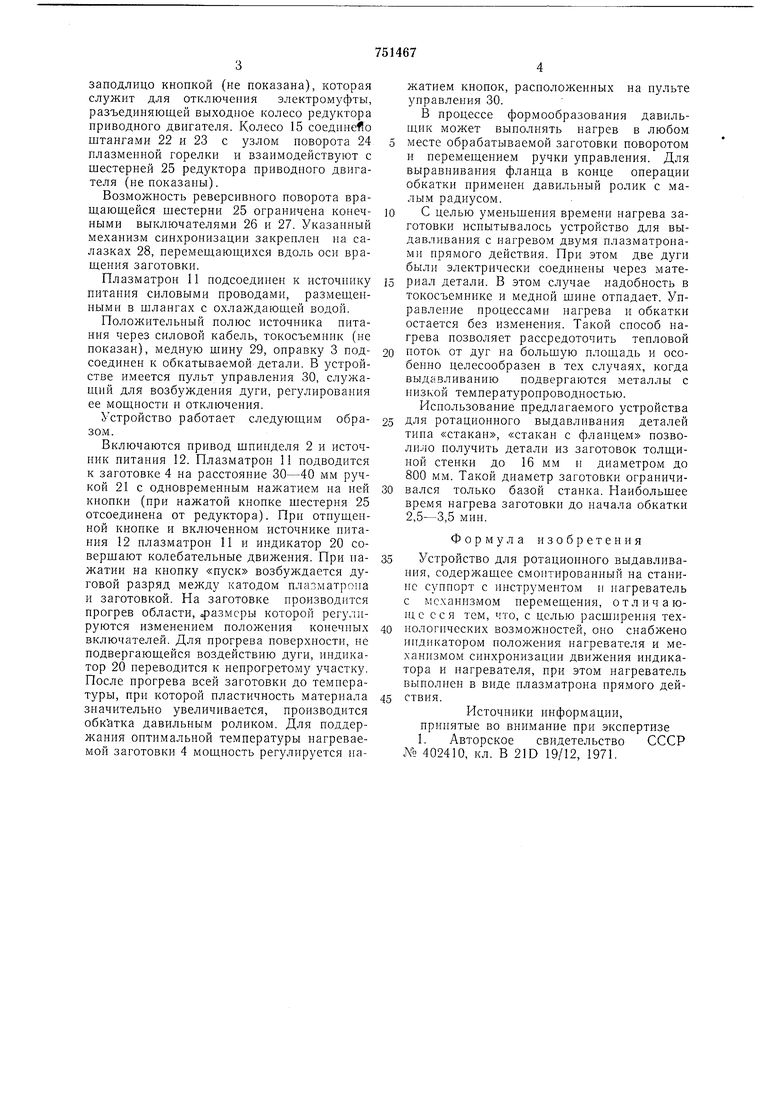

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - устройство со стороны отведенного прижимного

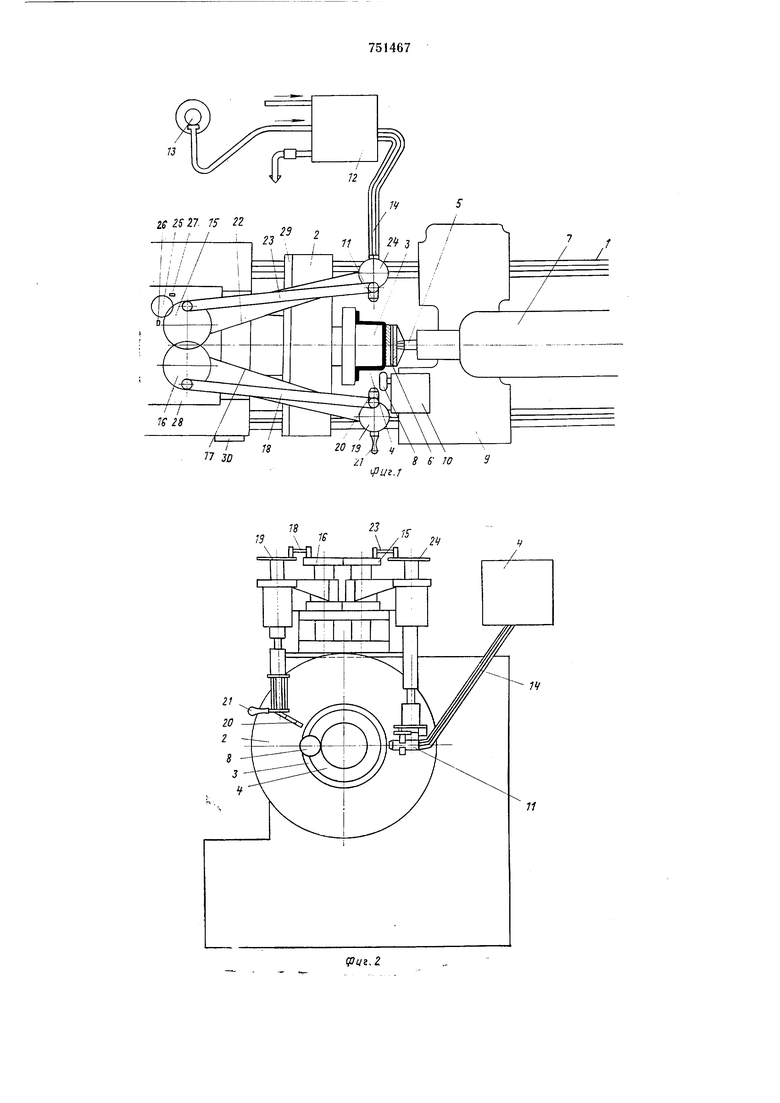

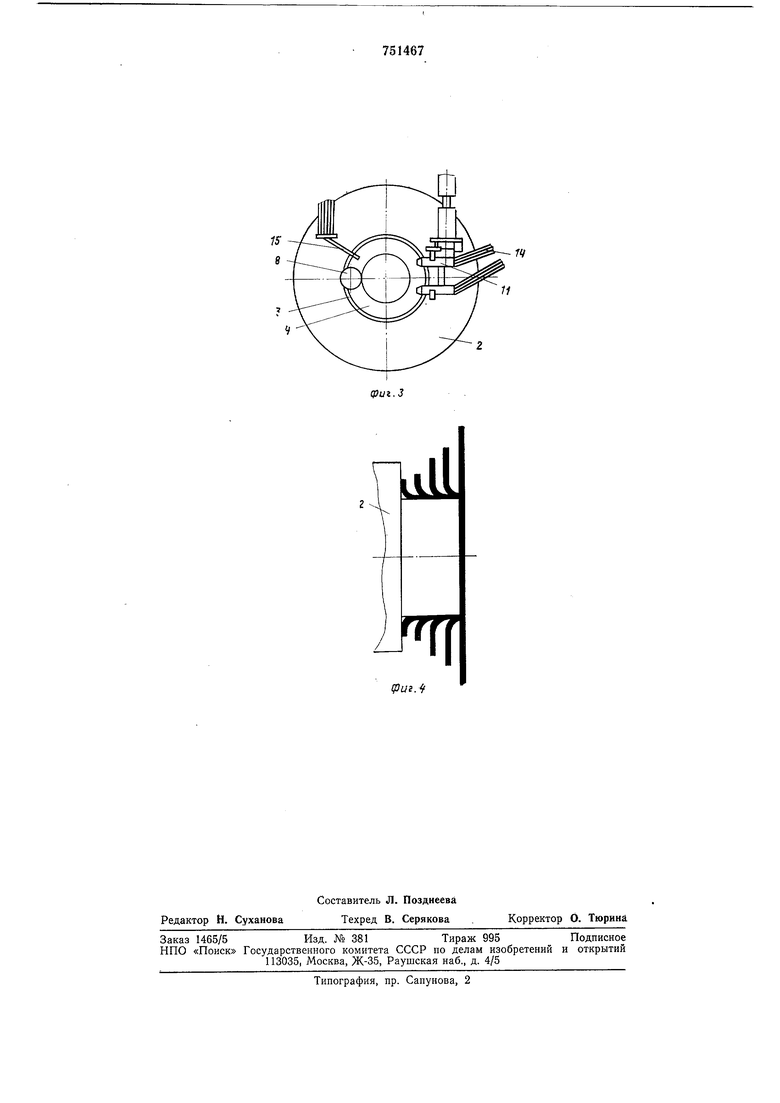

центра; на фиг. 3 - нагрев двумя плазматронами (вид со стороны прижимного центра); на фиг. 4 - последовательные стадии формообразования детали с фланцем.

На станине 1 в шпинделе 2 крепится оиравка 3. Заготовка 4 из листового материала прижимается к оправке вращающимся прижимным центром 5 с прокладкой из теплоизоляционного материала 6. Прижимиой центр крепится в задней бабке 7. Траектория движения давильного ролика- 8 задается продольиым перемещением суппорта 9 п поперечным перемещеннем роликодержателя 10. Для питаиия илазматрона нрямого действия 11 используется регулируемый источник питания 12 с системой га30- и водоснабжения (баллон с газом 13, щланги 14 для воды и газа). Механизм синхронизации движення иидикатора и нагревателя вынолнен в виде вращающихся колес 15 и 16. Холесо 16 соединено штангами 17 и 18 с узлом поворота 19, на котором установлен индикатор 20 положения плазменной горелки.

Индикатор выполнен из пластины и по форме повторяет контуры сечения плазменной горелки. С иидикатором жестко соединена ручка 21 для перемещения плазматроиа прямого действия с установленной в ней заподлицо кнопкой (не показана), которая служит для отключения электромуфты, разъединяющей выходное колесо редуктора приводного ДБПгателя. Колесо 15 соединено штангами 22 и 23 с узлом поворота 24 илазмеииой горелки и взаимодействуют с шестерней 25 редуктора приводного двигателя (не показаны). Возможность реверсивного поворота врандающейся шестерни 25 ограничена конечными выключателями 26 и 27. Указанный механизм синхронизации закреплен на салазках 28, перемешаюш,ихся вдоль оси враш,ения заготовки. Плазматрон 11 подсоединен к источнику питания силовыми проводами, размеш,еинымн в шлангах с охлаждаюшей водой. Положительный полюс источника питания через силовой кабель, токосъемннк (не показан), шнну 29, оправку 3 подсоединен к обкатываемой детали. В устройстве имеется пульт управления 30, служащий для возбуждения дуги, регулирования ее мощности и отключеиня. Устройство работает следующим образом. Включаются привод шпинделя 2 и источник питания 12. Плазматрон 11 подводится к заготовке 4 на расстояние 30-40 мм ручкой 21 с одновременным нажатием на ней кнопки (при нажатой кнопке шестерня 25 отсоединена от редуктора). При отпущенной кнопке и включенном источнике нитання 12 нлазматрон 11 и индикатор 20 совершают колебательные движения. При нажатии на кнопку «пуск возбунадается дуговой разряд между катодом плазматропа и заготовкой. На заготовке производится прогрев области, размеры которой регулируются изменением иоложения коиечных включателей. Для прогрева поверхности, не подвергающейся воздействию дуги, индикатор 20 иереводится к ненрогретому участку. После ирогрева всей заготовки до температуры, при которой пластичность материала значительно увеличивается, производится обкатка давильным роликом. Для поддержания оптимальной температуры нагреваемой заготовки 4 мощность регулируется на7515 10 15 20 25 30 35 40 45 7 жатием киопок, расположеииых иа пульте управления 30. В процессе формообразования давильщик может выполнять иагрев в любом месте обрабатываемой заготовки поворотом и перемещением ручки управлеиия. Для выравниваиия фланца в конце операции обкатки применен давильный ролик с малым радиусом. С целью уменьшения времени иагрева заготовки исиытывалось устройство для выдавливания с иагревом двумя плазматронами ирямого действия. При этом две дуги были электрически соединеиы через материал детали. В этом надобность в токосъемнике и медиой шине отпадает. Управление ироцессами иагрева и обкатки остается без изменеиия. Такой способ иагрева позволяет рассредоточить тепловой поток от дуг на большую плондадь и особенно целесообразен в тех случаях, когда выдавливанию подвергаются металлы с иизкой температуропроводностью. Использование предлагаемого устройства для ротационного выдавливания деталей тина «стакан, «стакан с фланцем позволило получить детали из заготовок толшииой стеики до 16 мм и диаметром до 800 мм. Такой диаметр заготовки ограиичивался только базой стайка. Наибольшее время иагрева заготовки до иачала обкатки 2,,5 мин. Формула изобретения Устройство для ротациоииого выдавливания, содержашее смонтированный на станине суппорт с инструментом и нагреватель с мсханнзмом перемещения, отличаюHj, с сея тем, что, с целью расширения технологических возможностей, оно снабжено индикатором иоложеиия нагревателя и механизмом синхронизации движеиия индикатора и нагревателя, при этом нагреватель выполнен Б виде плазматрона прямого действия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 402410, кл. В 21D 19/12, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для давильной обработки | 1979 |

|

SU856622A1 |

| Способ изготовления полой толстостенной осесимметричной металлической детали | 1979 |

|

SU997910A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

Авторы

Даты

1980-07-30—Публикация

1977-03-28—Подача