Изобретение относится к сварки в прокатном проичве Л-Стве и может быть использовано п, гг сварке горячекатаных полос н- раз. ччнмх металлов и сплавов, подвергаюс икся холодной.прокатке.

Цель изобретения - обеспечение высокой пластичности и благоприят- .ной геометрической формы сварных соединений ферритных нержавеющих сталей.

Способ осуществляют спедуюицм osv разом.

Предварительно до сварки кромки полос деформируют двумя противопопож но расположенными роликами, при степень предварительной леформпил.п определена в пределах 1П 20%, гч, ривапт полосы и производят прокатк/ сварного шва заподли1;о с исходной, недеформировэнной поверхность г:С:п,г

Наличие в зоне сварного шва вы соких остаточных напряжений, яялжл щихся результатом термодеформапионно го цикла сварки, служит одной из ос - новных причин разрушения сварных соединений во время их последук1ще1 о нагрухения. Создание предваритаггь- ных напряжений сжатия в кромках с:чо- риваемых листов уравновешивают напряжения растяжения, обрачуюптеси в околошовной зоне сварного соедин. в процессе сварки, что значительно снижает рбщий уровень остаточных и;- ряжений. Снижение уровня остаточных напряжений повышает запас пластично- ти сварного соединения, что позполл ет производить его деформирование без разрушения.

Кроме того, горячекатаные полосы, хоть и подвергаются рекристаллизд- ционному отжигу, все же имеют некоторую степень пластической дейорма- ции за счет прохождения через портные валки и т.д., которая составляет 3-5%. При такой степени деформации создается сравнительно неболылаи плотность дислокаций в основном по границам зерен, обеспечиваютах itricn мущественное развитие процесса i. зерна во время последующего нагр -Бя по механизму слияния, что при завер шении процесса приводит к очень болъ иому размеру зерна. При сварке местом, подвергающимся нагреву, являет ся околошовная зона сварного соедиг. ния. Наличие крупного зерна в этой зоне вызывает сильное охрупчивание

0

сварнчго соединения. Однако существует кг итическая степень пластической десЬо1- мяции, при которой плотность дефекгон такова, что рост зерна по механизму слияния затруднен,

Рост зерна происходит в результате миграпии границ, что при прочих- равных условиях дает более мелкое зерно, причем чем степень деформации вьшк; ьрягической, тем меньше зерно поен-:- последукнцего нагрева. Соответ- : М: ( повышается пласггчность свар- пог о ..-единения. Это причина, по которой кромки стыкуемых полос 11одве;1гают предварительной деформа Нй.

Способ деформирования кромок по- 1(1 If лрумя противоположно расположен- тиши роликами позволяет полностью усгряьитъ неоднородность пластичности по готшшне полосы и тем самым зна- -iHient.tio тювысить общую пластичность uBripHoro соединения, Исследоваиие 5 ттткроштифов показало, что при такой схеме деформирования все зерна металла по толщине полосы испытывают плас- тич скгто деформации и, соответственно, г ластичность окологаовной зоны примерно равна по толщине, что хорошо подтверждается измерением твердости. Практически одинаковая твердость, а пакке высокие значения пластичности тиетяпла в околошовной зоне, полу- чсииь е в результату механических и .яытаннй (табл.1), свндетельству- (гг о том, что способ дефорьшрования кромок полос двумя противоположно расположенными роликаьт позволяет попностью реализовать принципы повышения пластичности сварного соединения ., заноженные в методе предварительного деформирования кромок сварного соединения перед сваркой,

Степень предварительной деформации строго определена и выбирается в пределах 10 - 20% в зависимости fiT характера свариваемого материала. Это обусповлено следукяцими факторами,

всех металлов существует не- китсрая критическая степень деформации,при которой меняется механизм роста зерна при последующем нагреве - етаппа,,. Она находится в пределах 3-8/. Исходя из этого, степень предварительной деформации должна быть не менее 8%, Кроме того, деформация должна привести к утонению пол(;оы, достаточному для укатки шва

0

5

U

5

jb

31

заподлицо с металлом полосы, а это, по экспериментальным данньгм, составляет 0,, где (f - толщина полосы что соответствует степени деформации 10%. Поэтому, учитывая изложенные факторы, нижний предел степени предварительной деформации выбирают не менее 10%,

Чем больше степень пластической деформации, тем меньше зерно металла в околошовной зоне.при последующем нагреве и, соответственно, выше пластичность сварного соединения Однако бесконечно увеличивать степень деформации нельзя, так как это приводит к растрескиванию кромок, которое по экспериментальным данньгм начинается при степени деформации 22 - 28%, и к значительному утонению полосы, т.е. снижению площади поперечного сечения. По усповиям прокатки площадь поперечного сечени в месте утонения должна быть не менее 80% площади сечения полосы. Учитывая изложенное, верхний предел степени предварительной деформации устанавливают не более 20%.

При холодной прокатке сварных соединений шов и окологаовная зона ипытывают значительное давление со стороны валков. Отнощение давлений на участке шва и основного металла может достигать двукратного превышения, что является нежелательным ввиду быстрого износа прокатных валков из-за ударного воздействия на них утолщения шва. При этом значительно возрастает опасность разрушения сварного соединения при прокатке. Чтобы избежать ударов усиления шва о вгшки и предупредить обрыв полосы в месте сварного соединения, при прхождении шва через валки снижают скрость прокатки и уменьшают давление валков на полосу. Это приводит к тому, что толшина полосы в зоне шва (при прокатке на 20-валковом реверсивном стане это составляет по 5 м с каждой стороны шва) больше, чем толщина остальной части полосы.После завершения прокатки, по условиям техпроцесса, толстый металл вьфуба- ется и списывается в брак. Кроме того, снижение скорости приводит к

снижению производительности прокатки.

Таким образом, укатка усиления шва заподлицо с поверхностью полос

предотвращает раярушение сварного соединения при прокатке, позволяет прокатывать сварное соединение не снижая скорости и давления валков на металл, что повьштает производительность и качество прокатки,увеличивает выход годного металла. .

Пример. Сварке подвергаются полосы нержавеющей ферритной стали 08X18Т1 толщиной 4 мм и шириной 1000 мм. Сварка осуществляется плазменной дугой с применением присадочной проволоки типа Св-08Х19Н9Т диаметром 1,6 мм. Режим сварки следую0

5

0

С8 щий: 1с, 130 А, Т1в 28 В, V I6 м/ч, V подачи проволоки 30 м/ч. Предварительная укатка стыкуемых кромок и послесварочная укатка шва осуществляется стальными роликами. Вьтолнено три серии экспериментов: сварка без укатки кромок и шва; сварка с укаткой кромок и пва с одной стороны; сварка с укаткой кромок и шва с двух сторон.

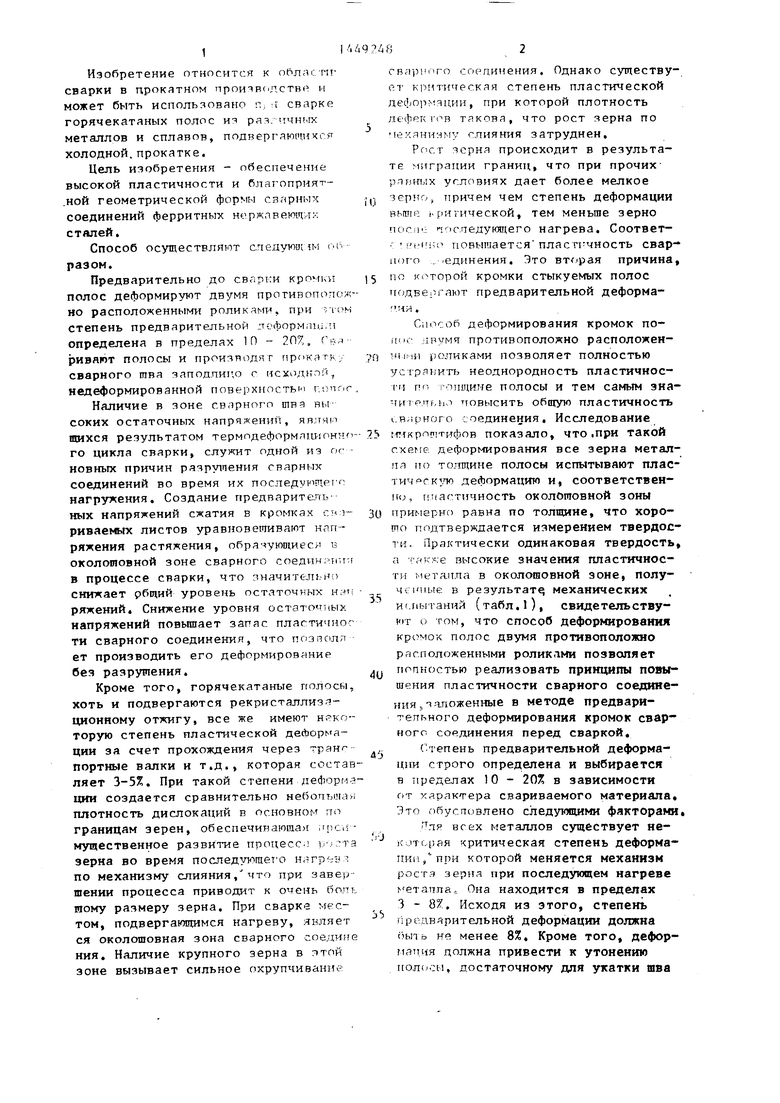

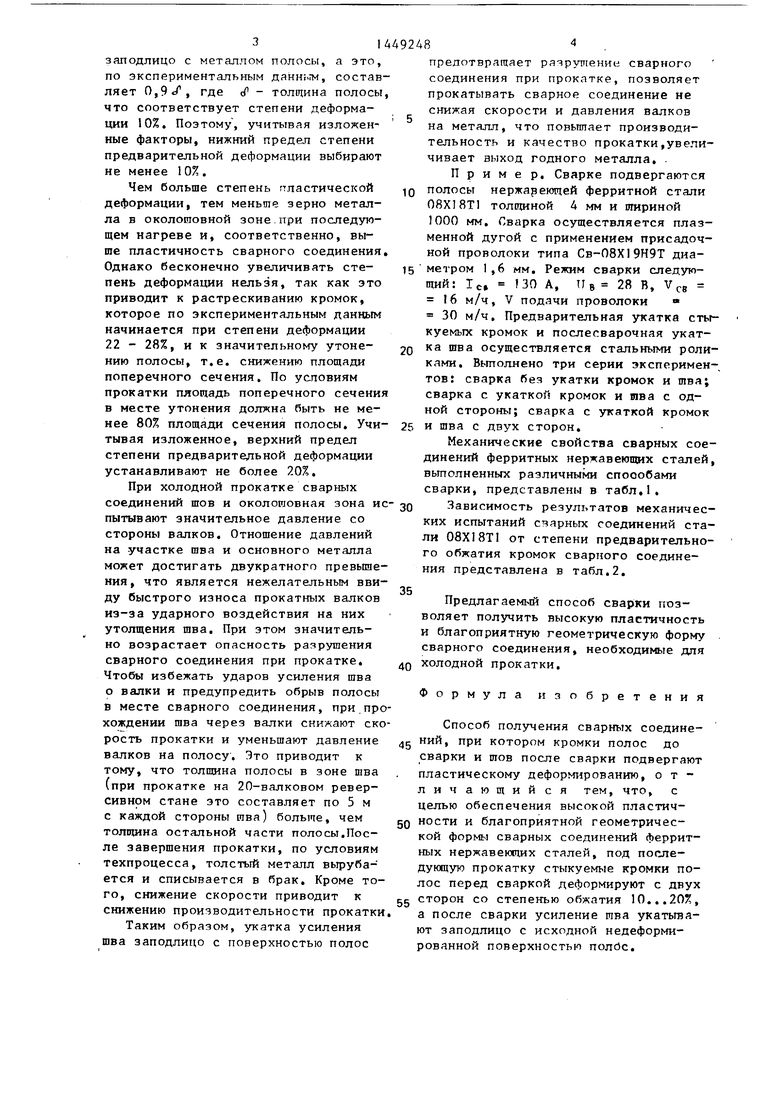

Механические свойства сварных соединений ферритных нержавеющих сталей, вьтолненных различными способами сварки, представлены в табл,1.

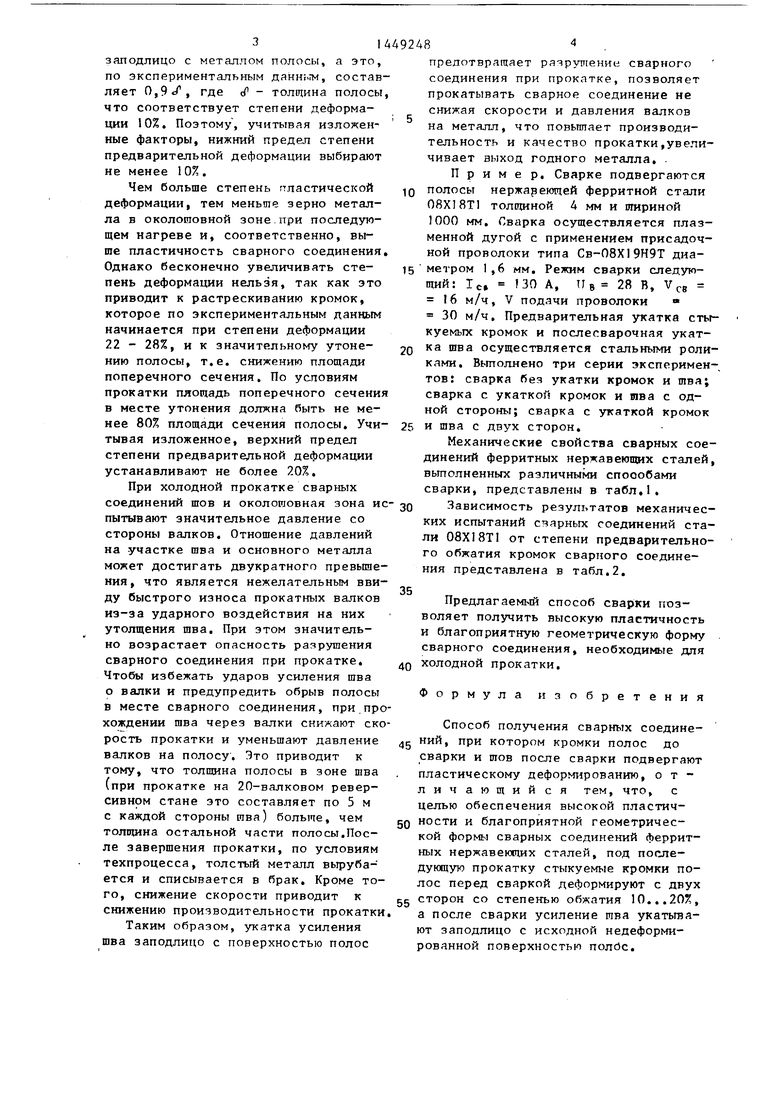

Зависимость результатов механических испытаний счарных соединений стали 08X18Т1 от степени предварительного обжатия кромок сварного соединения представлена в табл.2.

35

Предлагаемый способ сварки позволяет получить высокую пластичность и благоприятную геометрическую форму сварного соединения, необходимые для 40 холодной прокатки.

Ф о

рмула изобретения

Способ получения сварных соедине- 45 ий, при котором кромки полос до сварки и шов после сварки подвергают пластическому деформированию, отличающий ся тем, что, с целью обеспечения высокой пластич- 50 ности и благоприятной геометрической формы сварных соединений ферритных нержавеющих сталей, под последующую прокатку стыкуемые кромки полос перед сваркой деформируют с двух 55 сторон со степенью обжатия 10...20%, а после сварки усиление шва укатьша- ют заподлицо с исходной недеформированной поверхностью полбе.

14492486

Т а С5 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ получения сварных соединений | 1987 |

|

SU1416287A1 |

| Способ производства сварных труб | 1989 |

|

SU1611487A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Комплекс для сварки полос | 1989 |

|

SU1646759A1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| СПОСОБ СВАРКИ МЕТАЛЛИЧЕСКИХ ПОЛОС ИЗ ФЕРРИТНЫХ СПЛАВОВ, ПРЕИМУЩЕСТВЕННО ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ И НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2074072C1 |

| Способ обработки сварных соединений | 1978 |

|

SU732104A1 |

Изо6рете1гае относится к сварке и может найти применение в различных отраслях машиностроения. Цель изобретения - обеспечение высокой пластичности и благоприятной геометрической формы сварного соединения феррит- ных нержавеющих сталей. Для этого под последующую холодную прокатку стыкуемые кромки полос перед сваркой деформируют, например, роликами с двух сторон. Степень обжатия выбирают 10 ... 201, После сварки усиление шва укатывают заподлицо с исходной недеформированной поверхностью полос. Данная обработка предотвращает разрушение сварного шва при прокатке, позволяет прокатывать сварное соединение, не снижая скорости и давлениявалков на металл. 2 табл. / г (Л

Марка стали

Способ сварки f, %

2Х17Т Плазменная с присадкой (ПП)

Плазменная с присадкой и односторонней укаткой кромок (ППОУ)

Плазменная с присадкой и двухсторонней укаткой (ППДУ)

ПП 5X18ЦЮФ ППОУ

ППДУ

ПП 5Х25Т ППОУ

ППДУ

12

14

20

8X1 ВТ 1

ПП

Плазменная сварка с односторонней укаткой стыкуемых кромок и усиления шва Плазменная сварка с двухсторонней укаткой стыкуемых кромок и усиления шва

22

вязкость см

З.т.в.

Количествосварных соединений вьщер- жантих холодную прокатку, 7

52

18

32Г

122

46

55

145

95

90

150

115

97

1449248

ТяГ лица2

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1987-02-16—Подача