риваемого металла. Пары профильных валков 9,10 с разной величиной профиля формируют волнообразную поверхность обрабатываемой зоны. Пара валков 11 предназначена для выравнивания волнистой поверхности и обжатия металла до необходимой величины. Пары обжимных валков 7 и 11 выполнены гладкими. Индукционный нагревательный элемент 8 расположен между парами валков 7 и 9. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1987 |

|

SU1416287A1 |

| Устройство для электродуговой сварки | 1989 |

|

SU1646758A1 |

| Способ получения сварных соединений | 1987 |

|

SU1449248A1 |

| Способ термомеханической обработки сварных соединений | 1980 |

|

SU893471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022744C1 |

| Способ термомеханической обработки сварных соединений | 1988 |

|

SU1636462A1 |

| Способ термомеханической обработки сварных соединений | 1989 |

|

SU1708565A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

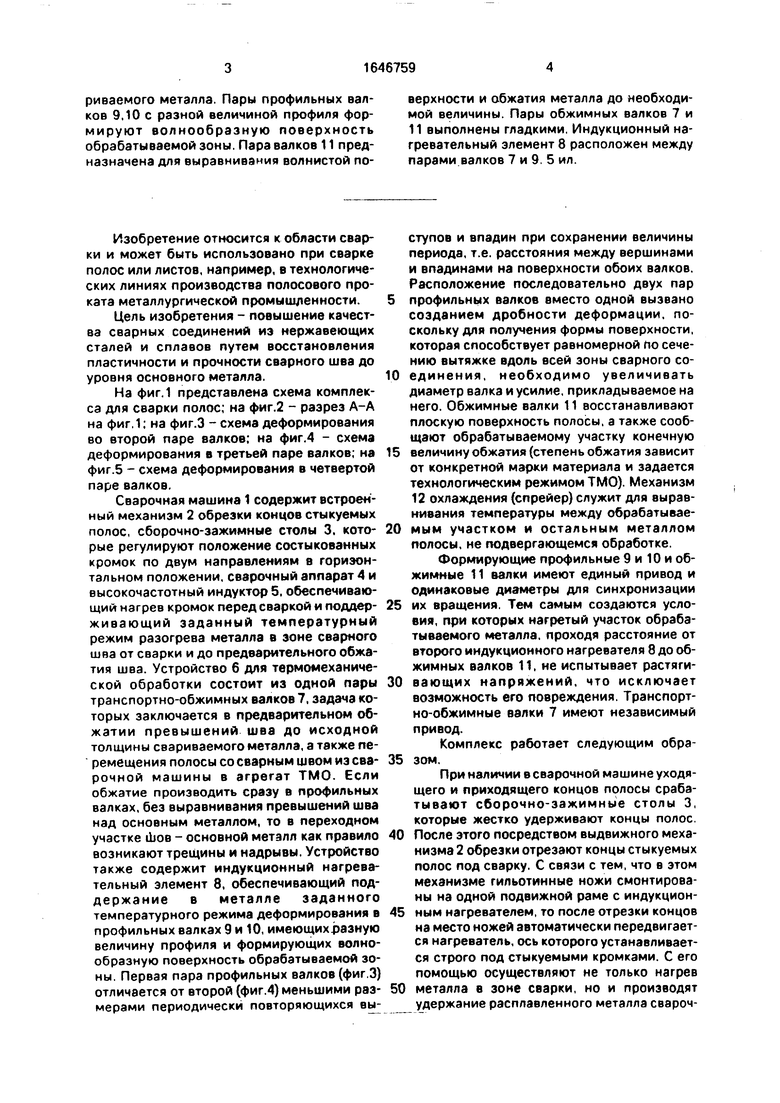

Изобретение относится к сварке и может быть использовано при сварке полос или листов, например, в технологических линиях производства полосового проката в металлургической промышленности. Цель изобретения - повышение качества сварных соединений из нержавеющих сталей и сплавов путем восстановления пластичности и прочности сварного шва до уровня основного металла. Комплекс для сварки полос содержит сварочную машину 1 и устройство для термомеханической обработки сварного шва. Сварочная машина 1 снабжена подвижным индукционным нагревателем в виде высокочастотного индуктора 5. Устройство для термомеханической обработки выполнено в виде последовательно расположенных друг за другом четырех пар деформирующих валков и подвижного индукционного нагревательного элемента 8. Пара валков 7 предназначена для перемещения полосы и предварительного обжатия превышений шва к исходной толщине сва12 Ј О Јь ON VJ СЯ Ю Риг.1

Изобретение относится к области сварки и может быть использовано при сварке полос или листов, например, в технологических линиях производства полосового проката металлургической промышленности.

Цель изобретения - повышение качества сварных соединений из нержавеющих сталей и сплавов путем восстановления пластичности и прочности сварного шва до уровня основного металла.

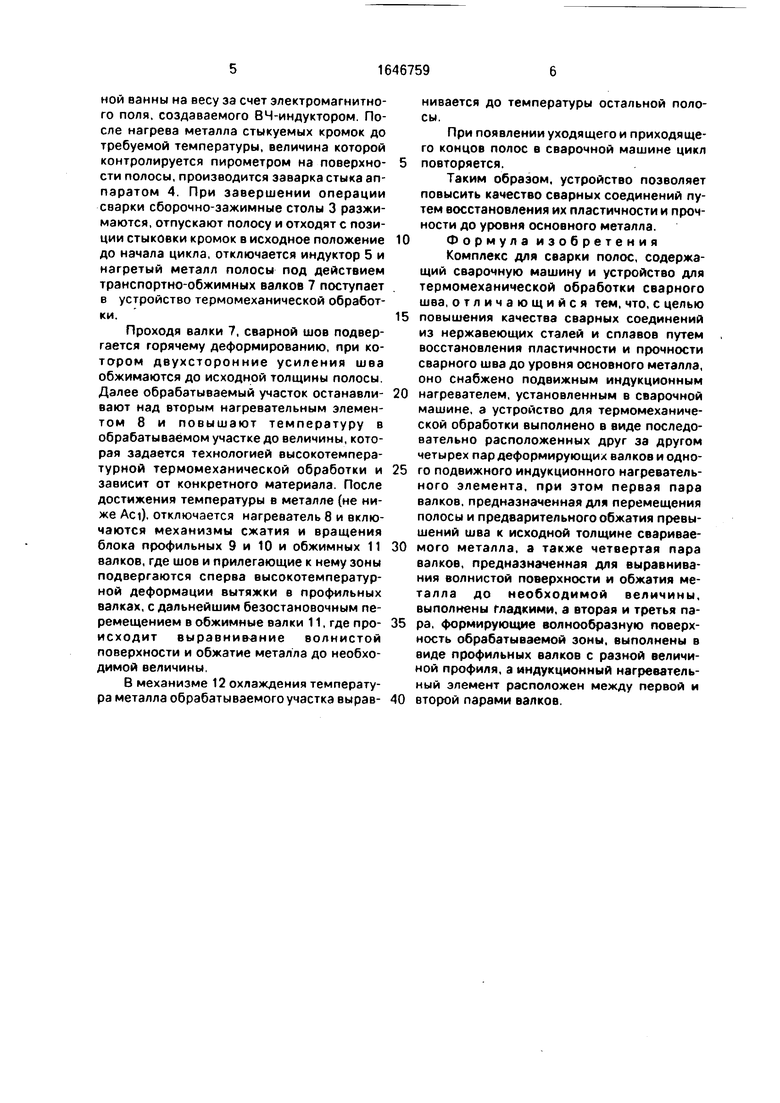

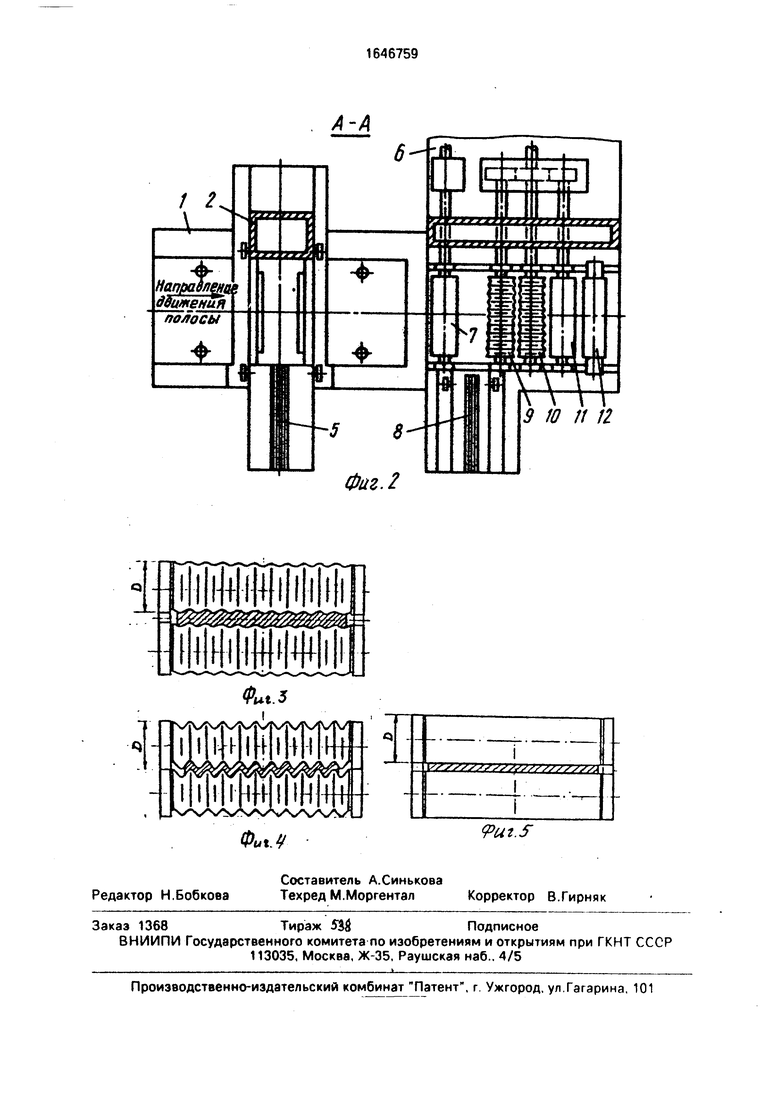

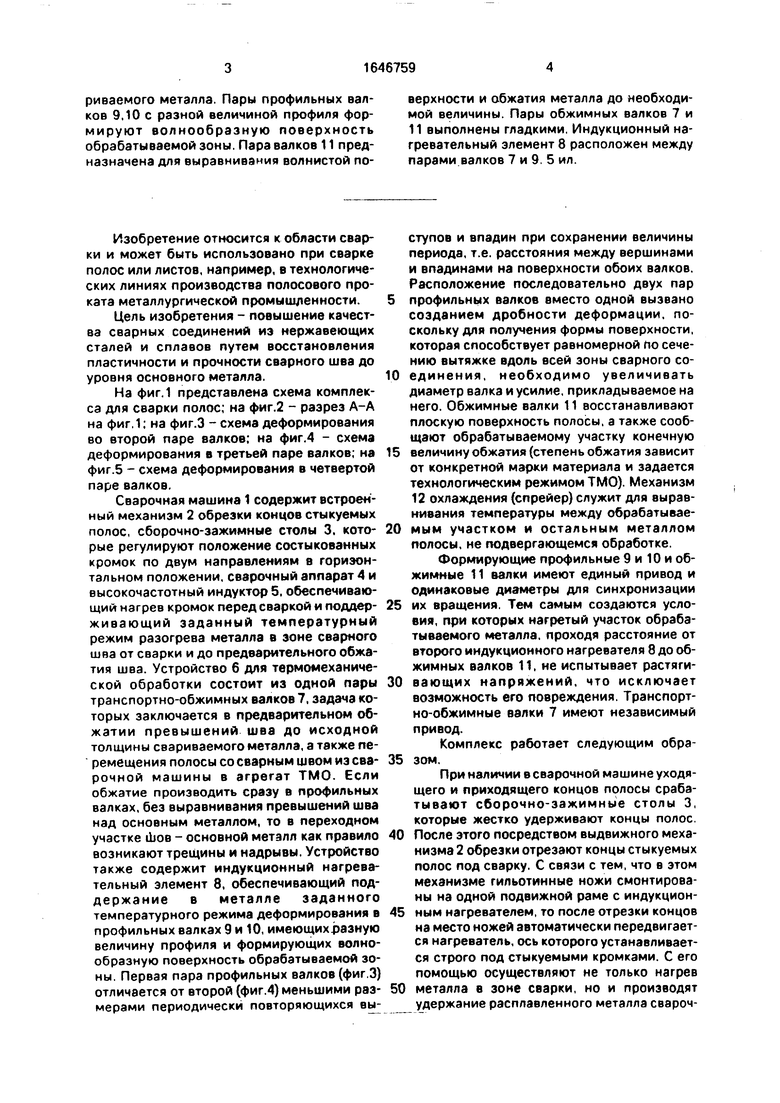

На фиг.1 представлена схема комплекса для сварки полос; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема деформирования во второй паре валков; на фиг.4 - схема деформирования в третьей паре валков; на фиг.5 - схема деформирования в четвертой паре валков.

Сварочная машина 1 содержит встроенный механизм 2 обрезки концов стыкуемых полос, сборочно-зажимные столы 3. которые регулируют положение состыкованных кромок по двум направлениям в горизонтальном положении, сварочный аппарат 4 и высокочастотный индуктор 5, обеспечивающий нагрев кромок перед сваркой и поддер- живающий заданный температурный режим разогрева металла в зоне сварного шва от сварки и до предварительного обжатия шва. Устройство 6 для термомеханической обработки состоит из одной пары транспортно-обжимных валков 7, задача которых заключается в предварительном обжатии превышений шва до исходной толщины свариваемого металла, а также перемещения полосы со сварным швом из сва- рочной машины в агрегат ТМО. Если обжатие производить сразу в профильных валках, без выравнивания превышений шва над основным металлом, то в переходном участке шов - основной металл как правило возникают трещины и надрывы. Устройство также содержит индукционный нагревательный элемент 8, обеспечивающий поддержание в металле заданного температурного режима деформирования в профильных валках 9 и 10, имеющих разную величину профиля и формирующих волнообразную поверхность обрабатываемой зоны. Первая пара профильных валков (фиг.З) отличается от второй (фиг.4) меньшими размерами периодически повторяющихся выступов и впадин при сохранении величины периода, т.е. расстояния между вершинами и впадинами на поверхности обоих валков. Расположение последовательно двух пар

профильных валков вместо одной вызвано созданием дробности деформации, поскольку для получения формы поверхности, которая способствует равномерной ho сечению вытяжке вдоль всей зоны сварного соединения, необходимо увеличивать диаметр валка и усилие, прикладываемое на него. Обжимные валки 11 восстанавливают плоскую поверхность полосы, а также сообщают обрабатываемому участку конечную

величину обжатия (степень обжатия зависит от конкретной марки материала и задается технологическим режимом ТМО). Механизм 12 охлаждения (спрейер) служит для выравнивания температуры между обрабатываемым участком и остальным металлом полосы, не подвергающемся обработке.

Формирующие профильные 9 и 10 и обжимные 11 валки имеют единый привод и одинаковые диаметры для синхронизации

их вращения. Тем самым создаются условия, при которых нагретый участок обрабатываемого металла, проходя расстояние от второго индукционного нагревателя 8 до обжимных валков 11, не испытывает растягивающих напряжений, что исключает возможность его повреждения. Транспорт- но-обжимные валки 7 имеют независимый привод.

Комплекс работает следующим образом.

При наличии в сварочной машине уходящего и приходящего концов полосы срабатывают сборочно-зажимные столы 3, которые жестко удерживают концы полос.

После этого посредством выдвижного механизма 2 обрезки отрезают концы стыкуемых полос под сварку. С связи с тем, что в этом механизме гильотинные ножи смонтированы на одной подвижной раме с индукционным нагревателем, то после отрезки концов на место ножей автоматически передвигается нагреватель, ось которого устанавливается строго под стыкуемыми кромками. С его помощью осуществляют не только нагрев

металла в зоне сварки, но и производят удержание расплавленного металла сварочной ванны на весу за счет электромагнитного поля, создаваемого ВЧ-индуктором. После нагрева металла стыкуемых кромок до требуемой температуры, величина которой контролируется пирометром на поверхности полосы,производится заварка стыка аппаратом 4. При завершении операции сварки сборочно-зажимные столы 3 разжимаются, отпускают полосу и отходят с позиции стыковки кромок в исходное положение до начала цикла, отключается индуктор 5 и нагретый металл полосы под действием транспортно-обжимных валков 7 поступает в устройство термомеханической обработки.

Проходя валки 7, сварной шов подвергается горячему деформированию, при котором двухсторонние усиления шва обжимаются до исходной толщины полосы. Далее обрабатываемый участок останавливают над вторым нагревательным элементом 8 и повышают температуру в обрабатываемом участке до величины, которая задается технологией высокотемпературной термомеханической обработки и зависит от конкретного материала. После достижения температуры в металле (не ниже ACI), отключается нагреватель 8 и включаются механизмы сжатия и вращения блока профильных 9 и 10 и обжимных 11 валков, где шов и прилегающие к нему зоны подвергаются сперва высокотемпературной деформации вытяжки в профильных валках, с дальнейшим безостановочным перемещением в обжимные валки 11, где происходит выравнивание волнистой поверхности и обжатие металла до необходимой величины.

В механизме 12 охлаждения температура металла обрабатываемого участка выравнивается до температуры остальной полосы.

При появлении уходящего и приходящего концов полос в сварочной машине цикл

повторяется.

Таким образом, устройство позволяет повысить качество сварных соединений путем восстановления их пластичности и прочности до уровня основного металла.

Формула изобретения

Комплекс для сварки полос, содержащий сварочную машину и устройство для термомеханической обработки сварного шва, отличающийся тем, что, с целью

повышения качества сварных соединений из нержавеющих сталей и сплавов путем восстановления пластичности и прочности сварного шва до уровня основного металла, оно снабжено подвижным индукционным

нагревателем, установленным в сварочной машине, а устройство для термомеханической обработки выполнено в виде последовательно расположенных друг за другом четырех пар деформирующих валков и одного подвижного индукционного нагревательного элемента, при этом первая пара валков, предназначенная для перемещения полосы и предварительного обжатия превышений шва к исходной толщине свариваемого металла, а также четвертая пара валков, предназначенная для выравнивания волнистой поверхности и обжатия металла до необходимой величины, выполнены гладкими, а вторая и третья пара, формирующие волнообразную поверхность обрабатываемой зоны, выполнены в виде профильных валков с разной величиной профиля, а индукционный нагревательный элемент расположен между первой и

второй парами валков.

/ 2.

Hanpafagii движения

полосы

Фиг. 2

щр

.3

Фиг, 5

| Патент ФРГ № 1911381, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-08-14—Подача