СО

ОС со со

05 00

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве изделий из алюминиевых Сплавов, yпpoчняe alIx термической обработкой, с повышенными требованиями к механическим свойствам и эксплуатационной надежности сварных соединений .

Целью изобретения является повышение качества сварных соединений из термически упрочняемых алюминиевых сплавов,путем устранения смещения кромок, образовавшегося после выполнения первого сварочного прохода.

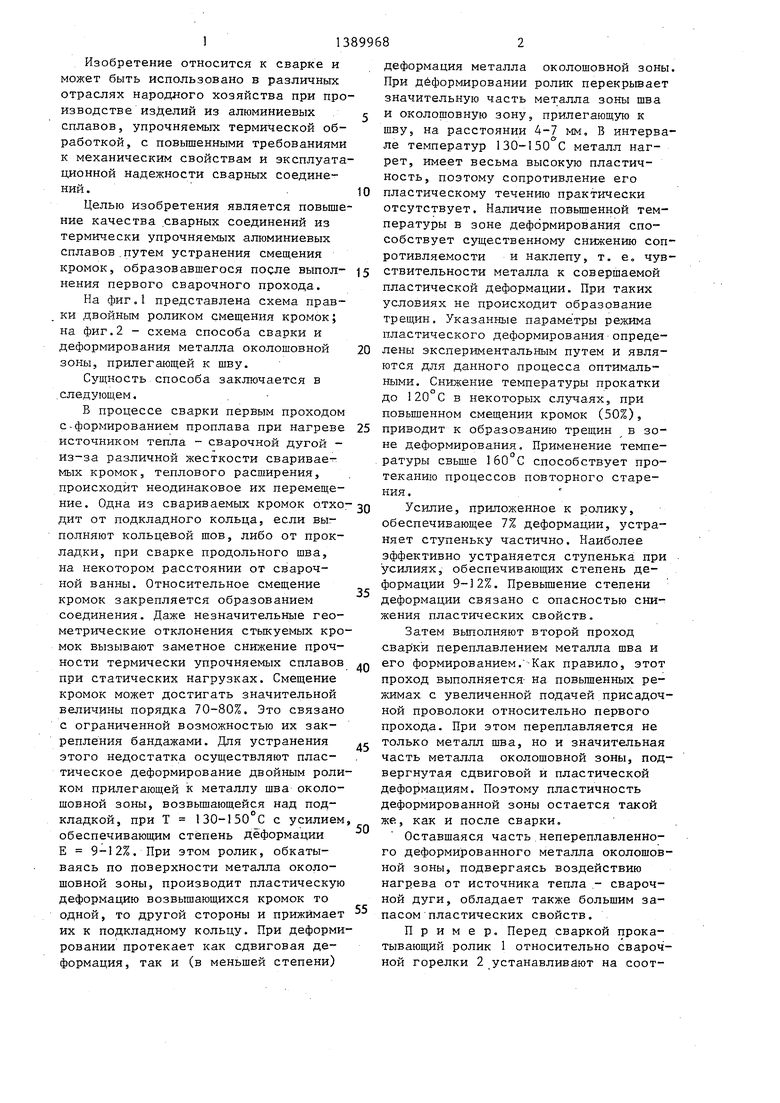

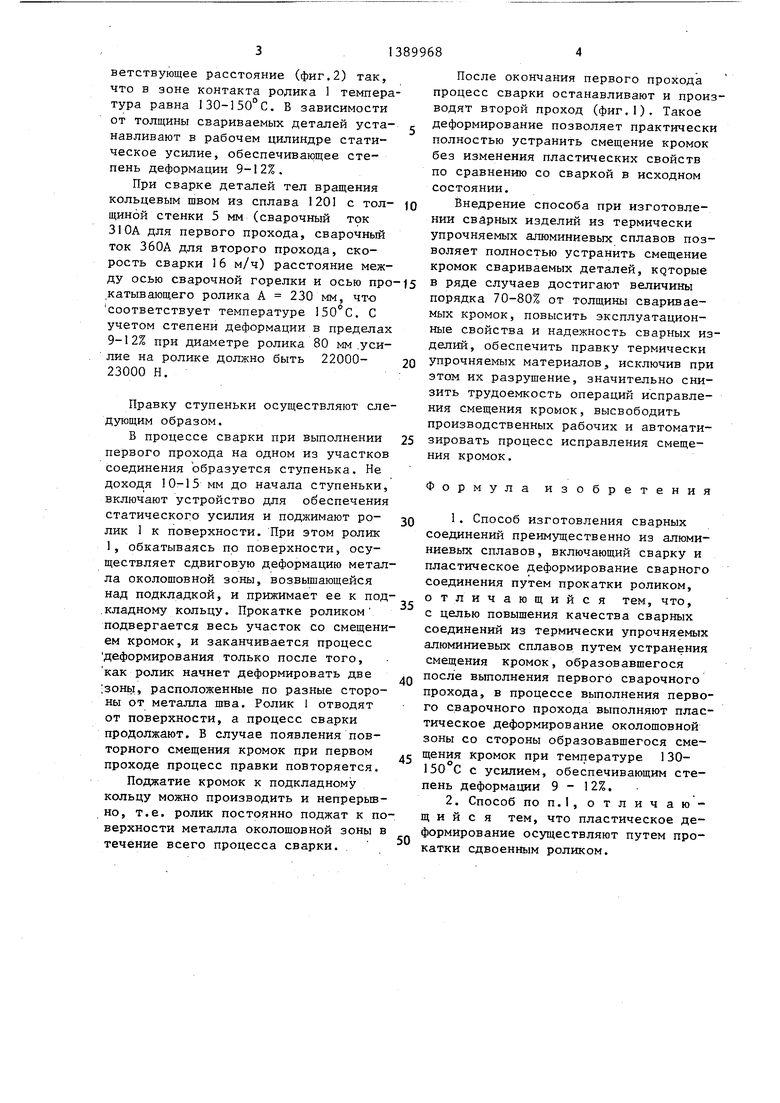

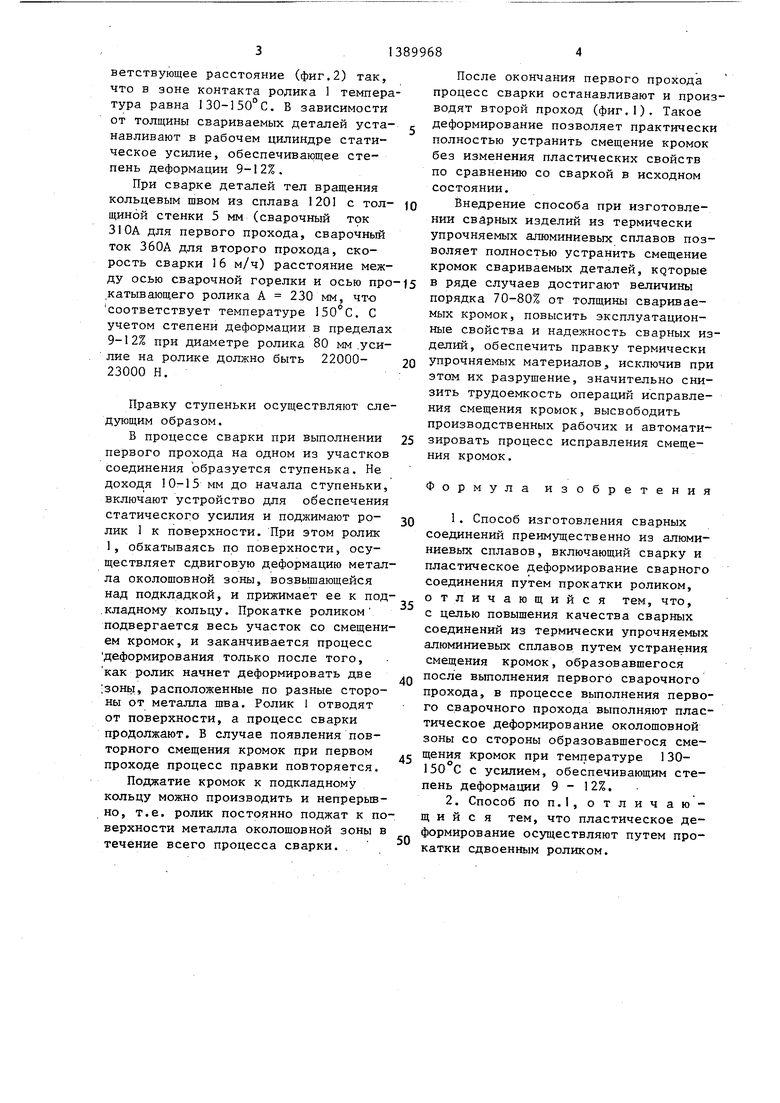

На фиг.1 представлена схема правки двойным роликом смещения кромок; на фиг.2 - схема способа сварки и деформирования металла околошовной зоны, прилегающей к щву.

Сущность способа заключается в , следующем.

В процессе сварки первым проходом с-формированием проплава при нагреве источником тепла - сварочной дугой - Из-за различной жесткости свариваемых кромок, теплового расширения, происходит неодинаковое их перемещение. Одна из свариваемых кромок отходит от подкладного кольца, если выполняют кольцевой щов, либо от прокладки, при сварке продольного шва, на некотором расстоянии от сварочной ванны. Относительное смещение кромок закрепляется образованием соединения. Даже незначительные геометрические отклонения стыкуемых кромок вызывают заметное снижение прочности термически упрочняемых сплавов при статических нагрузках. Смещение кромок может достигать значительной величины порядка 70-80%. Это связано с ограниченной возможностью их закрепления бандажами. Для устранения этого недостатка осуществляют пластическое деформирование двойным роликом прилегающей к металлу шва околошовной зоны, возвьш1ающейся над подкладкой, при Т 130-150°С с усилием обеспечивающим степень деформации Е 9-12%. При этом ролик, обкатываясь по Поверхности металла околошовной зоны, производит пластическую деформацию возвышающихся кромок то одной, то другой стороны и прижимает их к подкладному кольцу. При деформировании протекает как сдвиговая деформация, так и (в меньшей степени)

0

5

0

5

0

5

0

5

0

5

деформация металла околошовной зоны. При деформировании ролик перекрьшает значительную часть металла зоны шва и околощовную зону, прилегающую к шву, на расстоянии 4-7 мм, В интервале температур 130-150 С металл нагрет, имеет весьма высокую пластичность, поэтому сопротивление его пластическому течению практически отсутствует. Наличие повьш1енной температуры в зоне деформирования способствует существенному снижению сопротивляемости и наклепу, т. е. чувствительности металла к совершаемой пластической деформации. При таких условиях не происходит образование трещин. Указанные параме тры режима пластического деформирования определены экспериментальным путем и являются для данного процесса оптимальными. Снижение температуры прокатки до 120 С в некоторых , при повьш1енном смещении кромок (50%), приводит к образованию трещин в зоне деформирования. Применение температуры cBbmie 160 С способствует протеканию процессов повторного старения ,

Усилие, приложенное к ролику, обеспечивающее 7% деформации, устраняет ступеньку частично. Наиболее

эффективно устраняется ступенька при усилиях, обеспечивающих степень деформации 9-12%. Превьш1ение степени деформации связано с опасностью снижения пластических свойств.

Затем выполняют второй проход переплавлением металла шва и его формированием . -Как правило, этот проход выполняется- на повьшгенных режимах с увеличенной подачей присадочной проволоки относительно первого прохода. При этом переплавляется не только металл шва, но и значительная часть металла околошовной зоны, подвергнутая сдвиговой и пластической деформациям. Поэтому пластичность деформированной зоны остается такой же, как и после сварки.

Оставшаяся часть непереплавленного деформированного металла околошовной зоны, подвергаясь воздействию нагрева от источника тепла .- сварочной дуги, обладает также большим запасом пластических свойств.

Пример. Перед сваркой прокатывающий ролик 1 относительно сварочной горелки 2 устанавливают на соответствующее расстояние (фиг.2) так, что в зоне контакта ролика 1 температура равна 130-150°С. В зависимости от толщины свариваемых деталей уста- навливают в рабочем цилиндре статическое усилие, обеспечивающее степень деформации 9-12%.

При сварке деталей тел вращения кольцевым швом из сплава 1201 с тол- щинбй стенки 5 мм (сварочный ток 3IOA для первого прохода, сварочный ток 360А для второго прохода, скорость сварки 16 м/ч) расстояние между осью сварочной горелки и осью про катывающего ролика А 230 мм, что соответствует температуре 150°С. С учетом степени деформации в пределах 9-12% при диаметре ролика 80 мм .усилие на ролике должно быть 22000- 23000 Н.

Правку ступеньки осуществляют следующим образом.

В процессе сварки при выполнении первого прохода на одном из участков соединения образуется ступенька. Не доходя 10-15 мм до начала ступеньки, включают устройство для обеспечения статического усилия и поджимают ро- лик 1 к поверхности. При этом ролик 1, обкатываясь по поверхности, осуществляет сдвиговую деформацию металла околошовной зоны, возвышающейся над подкладкой, и прижимает ее к под .кладному кольцу. Прокатке роликом подвергается весь участок со смещением кромок, и заканчивается процесс деформирования только после того, как ролик начнет деформировать две :зонь1, расположенные по разные стороны от металла шва. Ролик 1 отводят от поверхности, а процесс сварки продолжают. В случае появления повторного смещения кромок при первом проходе процесс правки повторяется.

Поджатие кромок к подкладному кольцу можно производить и непрерьт- но, т.е. ролик постоянно поджат к поверхности металла околощовной зоны в течение всего процесса сварки.

Q 5 0

5 Q „

5

5

0

После окончания первого прохода процесс сварки останавливают и производят второй проход (фиг.1). Такое деформирование позволяет практически полностью устранить смещение кромок без изменения пластических свойств по сравнению со сваркой в исходном состоянии.

Внедрение способа при изготовлении сварных изделий из термически упрочняемых алюминиевых сплавов позволяет полностью устранить смещение кромок свариваемых деталей, кдторые в ряде случаев достигают величины порядка 70-80% от толщины свариваемых кромок, повысить эксплуатационные свойства и надежность сварных изделий, обеспечить правку термически упрочняемых материалов, исключив при этом их разрушение, значительно снизить трудоемкость операций исправления смещения кромок, высвободить производственных рабочих и автоматизировать процесс исправления смещения кромок.

Формула изобретения

1.Способ изготовления сварных соединений преимущественно из алюминиевых сплавов, включающий сварку и пластическое деформирование сварного соединения путем прокатки роликом, отличающийся тем, что,

с целью повышения качества сварных соединений из термически упрочняемых алюминиевых сплавов путем устранения смещения кромок, образовавшегося после вьшолнения первого сварочного прохода, в процессе выполнения первого сварочного прохода выполняют пластическое деформирование околошовной зоны со стороны образовавшегося смещения кромок при температуре 130- 150 С с усилием, обеспечивающим степень деформации 9-12%.

2.Способ по п.I, отличающий с я тем, что пластическое деформирование осуществляют путем прокатки сдвоенным роликом.

i f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Способ получения сварных соединений | 1986 |

|

SU1349933A2 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения. Цель изобретения - повьшение качества сварных соединений из термически Упрочняемых алюминиевых сплавов. Для этого в процессе сварки первого прохода выполняют прокатку околошовной зоны роликом. Ролик устанавливают за сварочной горелкой на расстоянии, при котором в зоне контакта ролика с поверхностью была температура 130- 150 С. Усилие прокатки выбирают так, чтобы обеспечить величину степени деформации 9-12%. Пластическое деформирование осуществляют со стороны образовавшегося в процессе сварки первого прохода смещения кромок. Такое деформирование позволяет практически полностью устранить смещение кромок без изменения пластических свойств металла сварного соединения. I з.п. ф-лы, 2 ил. S

Фиг.1

/ / / / ..

.2

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1986-10-22—Подача