/////// /Z // / // ////7777/.

2

X

РО

N1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных нержавеющих труб | 1990 |

|

SU1754261A1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Сварочный узел непрерывного трубоэлектросварочного стана | 1989 |

|

SU1673237A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

Изобретение относится к обработке металлов давлением и сварки и может быть использовано при изготовлении сварных прямошовных труб электродуговой или плазменной сваркой. Цель изобретения - повышение качества труб. При изготовлении труб поступающая на формовку полоса предварительно прокатывается в валках 2 и 3 с калибровкой кромок на ширине участка, равном 0,4...0,5 ширины сварного шва трубы. В результате калибровки кромки имеют толщину Tк, определенную из выражения Tк=T-δ+Δ, где T - номинальная толщина полосы, мм

δ - минусовой допуск по толщине полосы, мм

Δ - величина изменения толщины полосы, не требующая корректировки режима сварки, мм. Значение Δ определяется для различных групп сортамента труб опытным путем. При использовании изобретения на сварку поступает заготовка со стабильными геометрическими параметрами кромок, что повышает качество их сварного соединения. 2 ил., 1 табл.

Vua. 1

Изобретение относится к обработке металлов давлением и сварки и может быть использовано при изготовлении сварных прямошовных труб электродуговой либо плазменной сваркой.

Цель изобретения - повышение качества труб.

Сущность изобретения заключается в том, что при калибровке кромок на заданную оптимальную величину в сварочный узел поступает заготовка, у которой при. сварке исключаются дефекты, вызванные отклонением геометрии заготовки - непровар корн шва, а также исключается необходимость регулировать режимы сварки, что необходимо при сварке, например, заготовки с разнотолщинностью кромок.

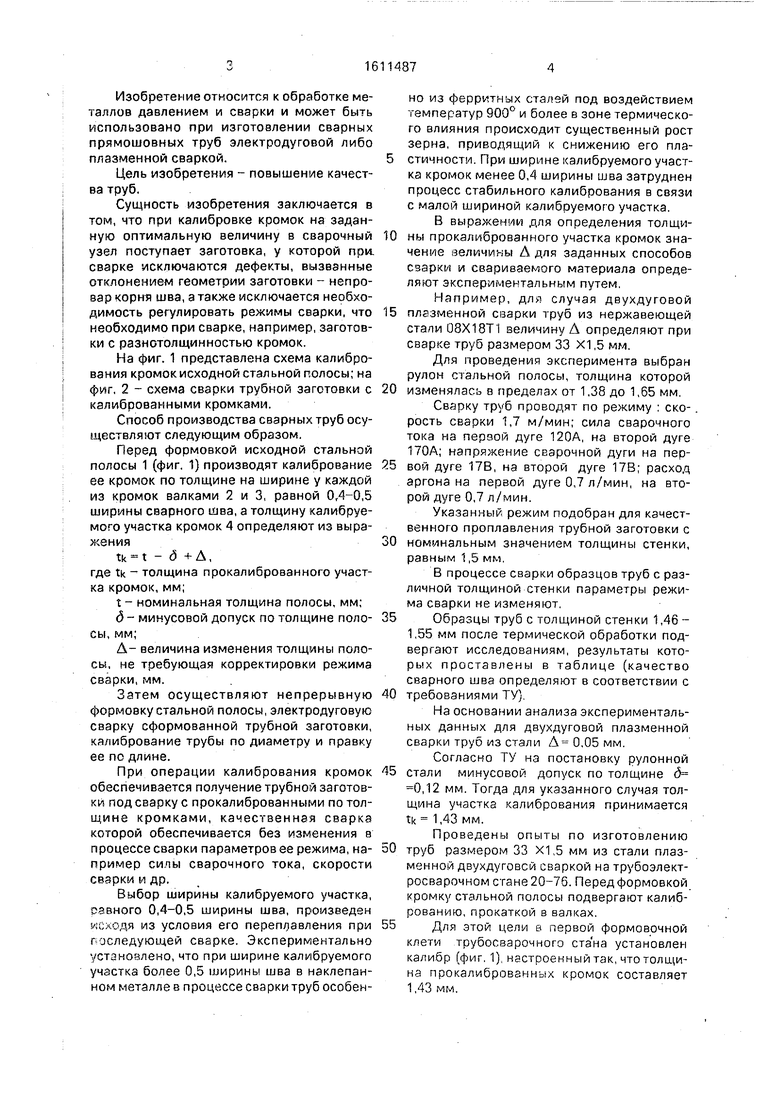

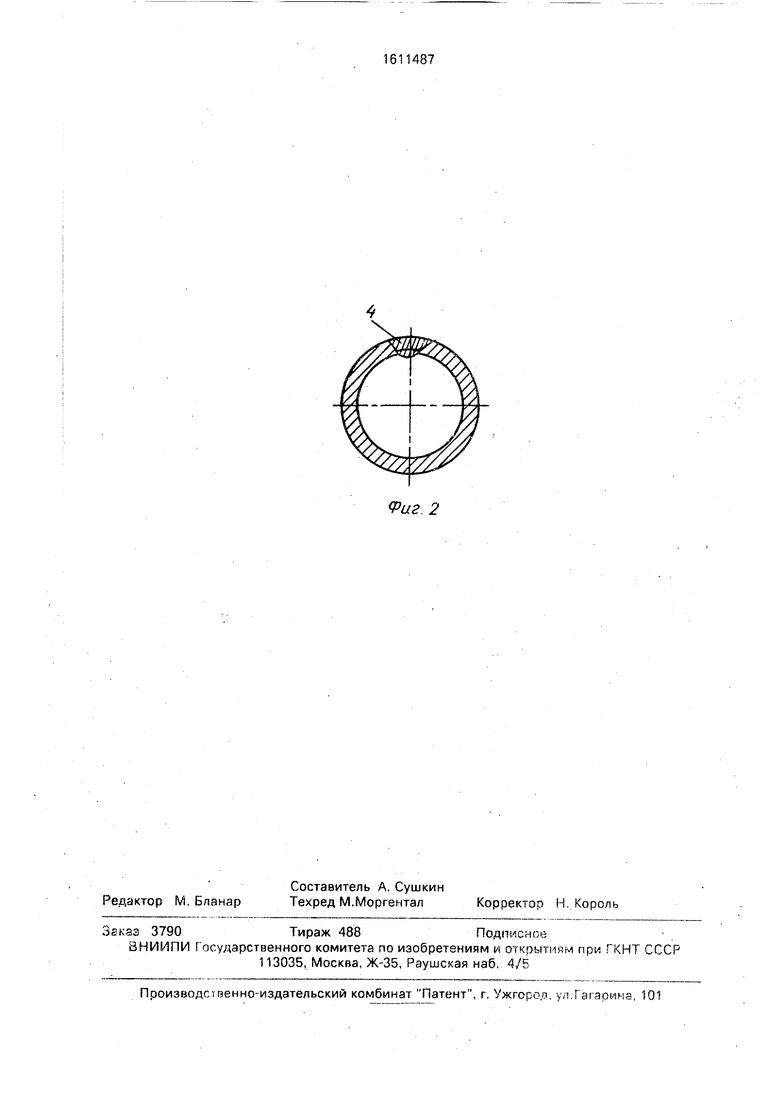

На фиг. 1 представлена схема калибрования кромок исходной стальной полосы; на фиг. 2 - схема сварки трубной заготовки с калиброванными кромками.

Способ производства сварных труб осуществляют следующим образом.

Перед формовкой исходной стальной полосы 1 (фиг. 1) производят калибрование ее кромок по толщине на ширине у каждой из кромок валками 2 и 3, равной 0,,5 ширины сварного шва, а толщину калибруемого участка кромок 4 определяют из выражения

tk t - д +,

где tk толщина прокалиброванного участка кромок, мм;

t - номинальная толщина полосы, мм;

д - минусовой допуск по толщине поло- сы, мм;

А- величина изменения толщины полосы, не требующая корректировки режима сварки, мм.

Затем осуществляют непрерывную формовку стальной полосы, электродуговую сварку сформованной трубной заготовки, калибрование трубы по диаметру и правку ее по длине.

При операции калибрования кромок обеспечивается получение трубной заготовки под сварку с прокалиброванными по толщине кромками, качественная сварка которой обеспечивается без изменения в процессе сварки параметров ее режима, на- пример силы сварочного тока, скорости сварки и др.

Выбор ширины калибруемого участка, равного 0,4-0,5 ширины шва, произведен угсходя из условия его переП/)авления при последующей сварке. Экспериментально устанозлено, что при ширине калибруемого участка более 0,5 ширины шва в наклепанном металле в процессе сварки труб особенно из ферр1 тных сталей под воздействием температур 900° и более в зоне термического влияния происходит существенный рост зерна, приводящий к снижению его пластичности. При ширине калибруемого участка кромок менее 0,4 ширины шва затруднен процесс стабильного калибрования в связи с малой шириной калибруемого участка.

В выражении для определения толщины прокалиброванного участка кромок значение величины А для заданных способов сзаркм и свариваемого материала определяют экспериментальным путем,

Например, для случая двухдуговой плазменной сварки труб из нержавеющей стали 08X18Т1 величину А определяют при сварке труб размером 33 XI ,5 мм.

Для проведения эксперимента выбран рулон стальной полосы, толщина которой изменялась в пределах от 1.38 до 1,65 мм,

Сварку труб проводят по режиму ; скорость сварки 1,7 м/мин; сила сварочного тока на первой дуге 120А, на второй дуге 170А; напряжегние сварочной дуги на первой дуге 17В, на второй дуге 17В; расход аргона на первой дуге 0,7 л/мин, на второй дуге 0,7 л/мин.

Указанный режим подобран для качественного проплавления трубной заготовки с номинальным значением толщины стенки, равным 1,5 мм,

В процессе сварки образцов труб с различной толщиной стенки параметры режима сварки не изменяют.

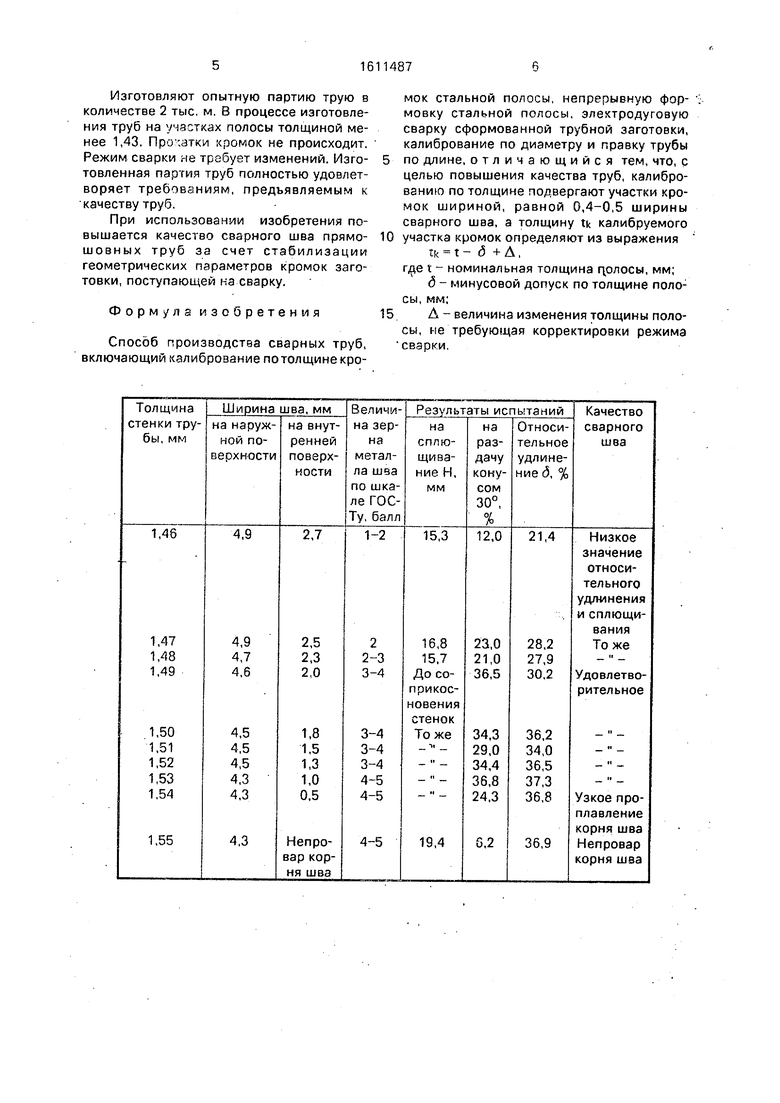

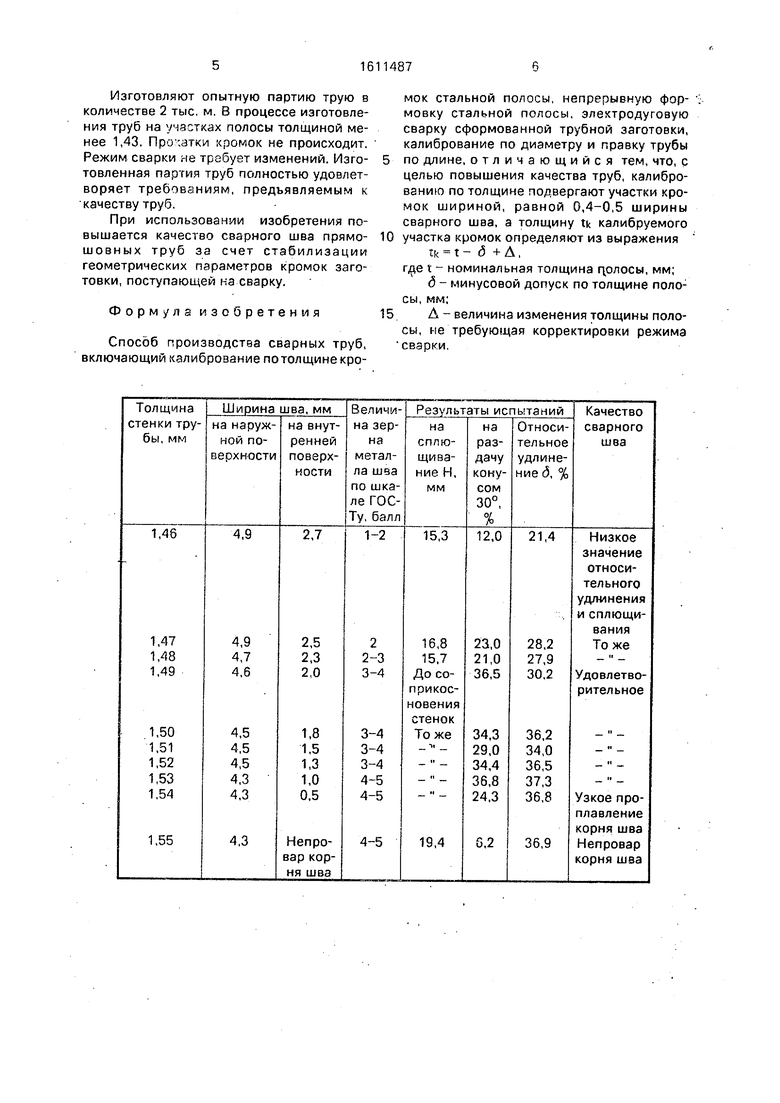

Образцы труб с толщиной стенки 1,46 - 1,55 мм после термической обработки подвергают исследованиям, результаты которых проставлены в таблице (качество сварного шва определяют в соответствии с требованиями ТУ),

На основании анализа экспериментальных данных для двухдуговой плазменной сварки труб из стали А 0.05 мм.

Согласно ТУ на постановку рулонной стали минусовой допуск по толщине д 0,12 мм. Тогда для указанного случая толщина участка калибрования принимается tk 1,43 мм.

Проведены опыты по изготовлению труб размером 33 XI,5 мм из стали плазменной двухдуговой сваркой на трубоэлект- росварочном стане 20-75. Перед формовкой кромку стальной полосы подвергают калиброванию, прокаткой в валках.

Для этой цели в первой формовочной клети трубосварочного ста на установлен калибр (фиг, 1). настроенный так, что толщина прокалиброванных кромок составляет 1,43мм.

Изготовляют опытную партию трую в количестве 2 тыс. м. В процессе изготовления труб на участках полосы толщиной менее 1,43. Про:-.атки кромок не происходит. Режим сварки не требует изменений. Изготовленная партия труб полностью удовлетворяет требованиям, предъявляемым к качеству труб.

При использовании изобретения повышается качество сварного шва прямо- шовных труб за счет стабилизации геометрических параметров кромок заготовки, поступающей на сварку.

Формула изобретения

Способ производства сварных труб, включающий калибрование потолщинекро0

5

мок стальной полосы, непрерывную формовку стальной полосы, электродуговую сварку сформованной трубной заготовки, калибрование по диаметру и правку трубы по длине, отличающийся тем, что, с целью повышения качества труб, калиброванию по толщине подвергают участки кромок шириной, равной 0,4-0,5 ширины сварного шва, а толщину tk калибруемого участка кромок определяют из выражения

tk t- 6 +А, t - номинальная толщина п,олосы, мм;

д - минусовой допуск по толщине полосы, мм;

А - величина изменения толщины полосы, не требующая корректировки режима сварки.

иг 2

| Способ формовки прямошовной трубной заготовки | 1974 |

|

SU492328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-12—Подача