со

N9 Од

to

Изобретение относится к электроабразивному галифонанию труднообрлба- тьшаемых материалов.

Целью изобретения является повышение качества обрлбатываемоГ поверхности путем оптимизации режимов работы многослойного круга.

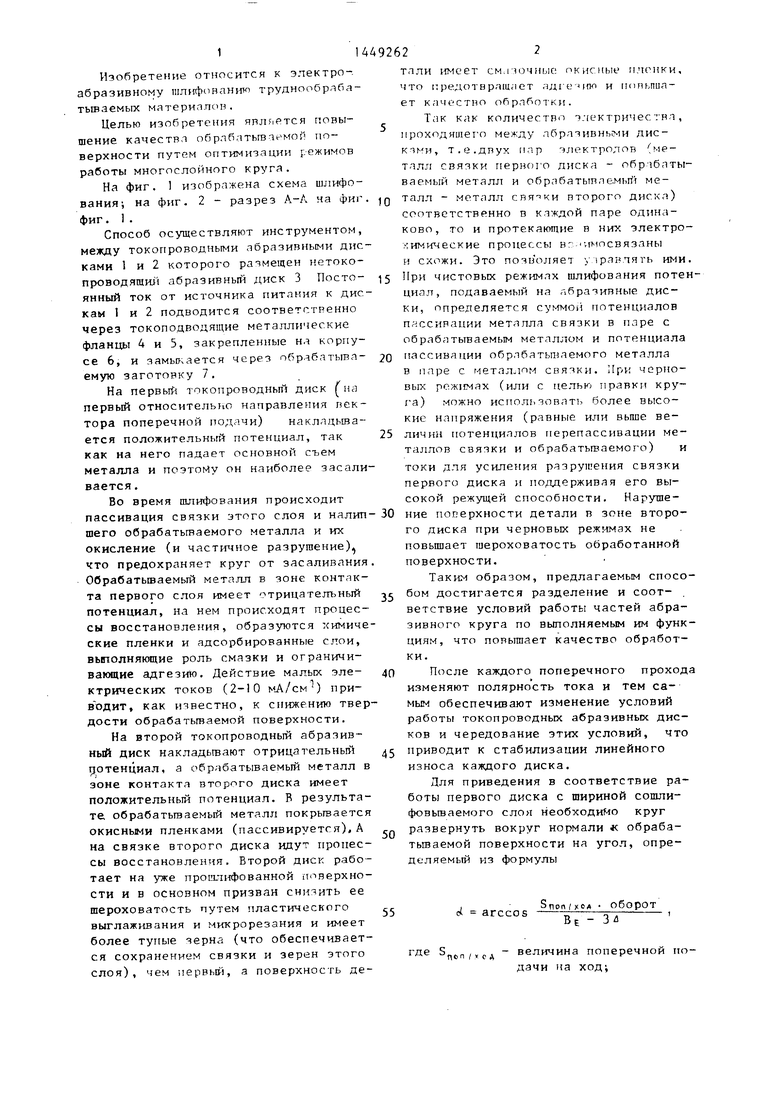

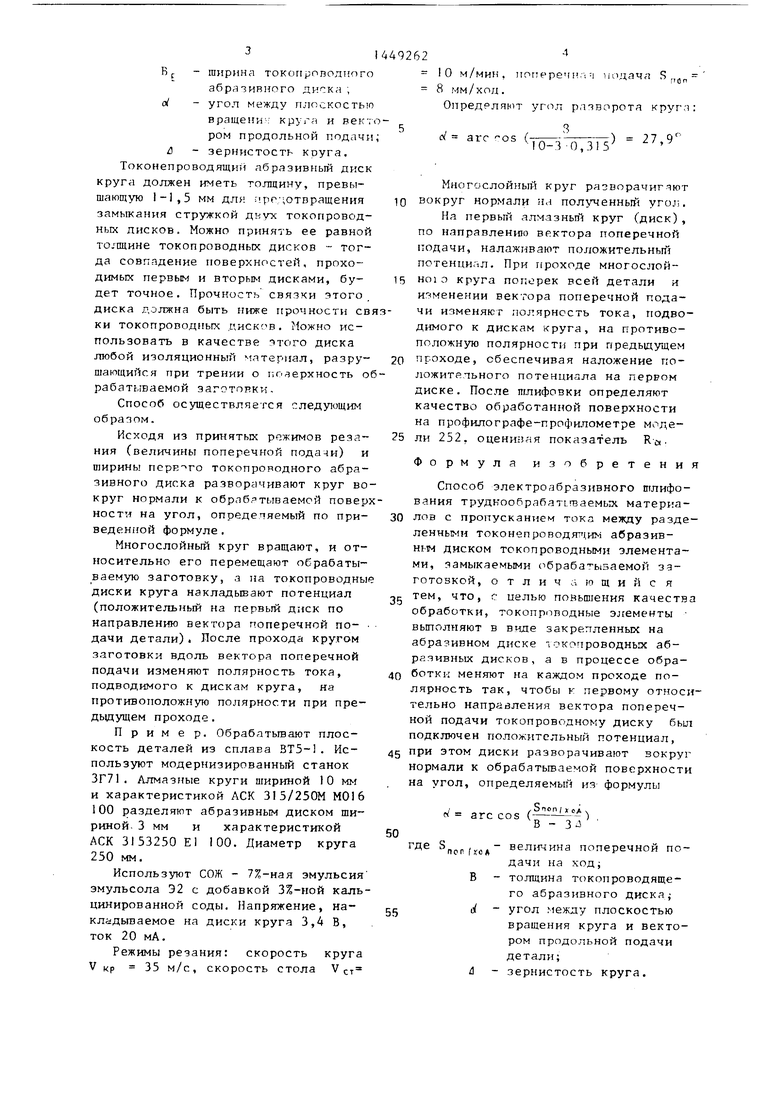

На фиг. 1 изображена схема шлифования; на фиг. 2 - разрез А-А на фиг

фиг. 1.

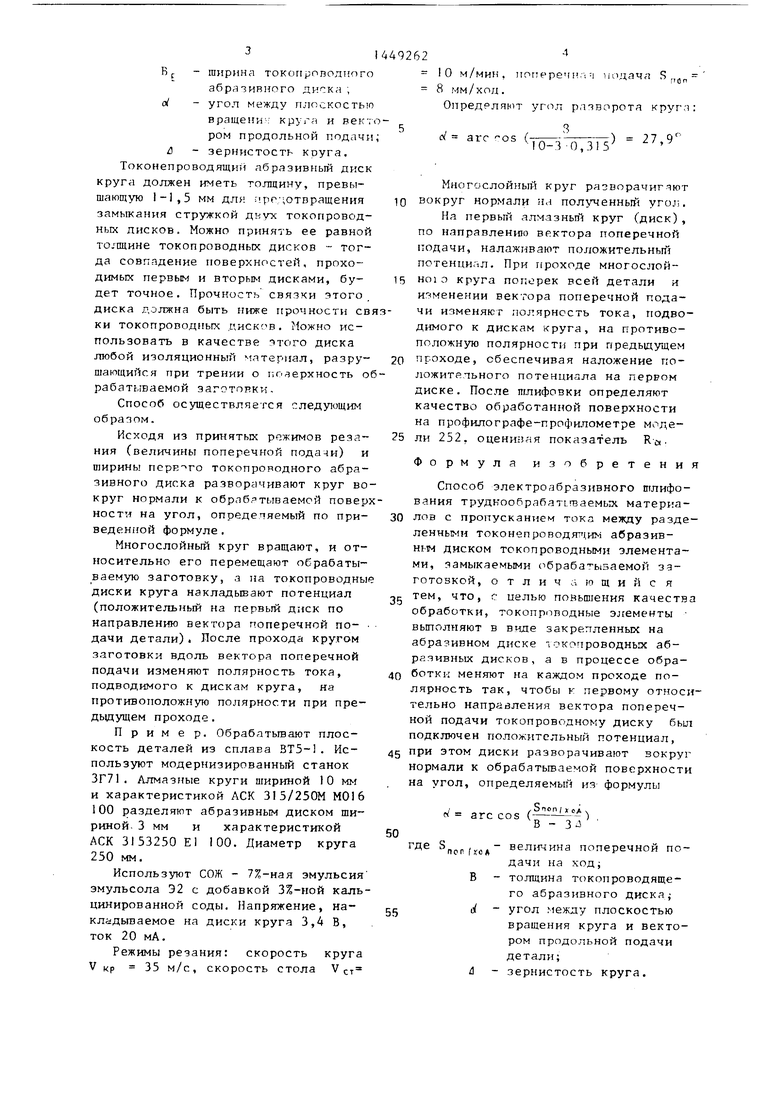

Способ осуществляют инструментом, между токопроводными абразивными дис ками 1 и 2 которого размещен нетокотали имеет смачочиые окискые п.чрики, что предотвращает адге чпо и гкичьпиа- ет качество обработки.

Так как количество т.чектричес гва, проходяшег о между лбразивньми дисками, т.е.двух пар электродов (металл связки первого диска - обрабатываемый металл и o6pa6aTbiBae.Mbrfi металл - металл связки второго диска) соответственно в каждой паре одинаково, то и протекающие в нкх электрохимические процессы вг -лмосвязаны и схожи. Это позволяет чмравлягь ими.

10

проводяши абразивны диск 3 Посто- 15 Р чистовых режимах шлифования потенянный ток от источника питания к дискам I и 2 подводится соответственно через токоподводящие металлические фланцы 4 и 5, закрепленные на корпусе 6, и замы ;ается через обрабатываемую заготовку 7.

На nepBbrfi токопроводньй диск (на первый относитель 10 направления пек- тора поперечной подачи) накладьша- ется положительный потенциал, так как на него падает основной съем металла и поэтому он наиболее засаливается .

Во время шлифования происходит

циал, подаваемый на абразивные диски, определяется суммой потенциалов пассивации металла связки в паре с обрабатываемым металлом и потенциала

20 пассивации обрабатьшаемого металла в паре с металлом связки, черно- вьк режимах (или с целью правки круга) можно использовать более высокие напряжения (равные или выше ве25 личин потенциалов перепассивации металлов связки и обрабатываемого) и токи для усиления разрушения связки первого диска и поддерживая его высокой режущей способности. Нарушепассивация связки этого слоя и налип- 30 ние поверхности детали в зоне второД92622

тали имеет смачочиые окискые п.чрики, что предотвращает адге чпо и гкичьпиа- ет качество обработки.

Так как количество т.чектричес гва, проходяшег о между лбразивньми дисками, т.е.двух пар электродов (металл связки первого диска - обрабатываемый металл и o6pa6aTbiBae.Mbrfi металл - металл связки второго диска) соответственно в каждой паре одинаково, то и протекающие в нкх электрохимические процессы вг -лмосвязаны и схожи. Это позволяет чмравлягь ими.

10

Р чистовых режимах шлифования потен

циал, подаваемый на абразивные диски, определяется суммой потенциалов пассивации металла связки в паре с обрабатываемым металлом и потенциала

пассивации обрабатьшаемого металла в паре с металлом связки, черно- вьк режимах (или с целью правки круга) можно использовать более высокие напряжения (равные или выше величин потенциалов перепассивации металлов связки и обрабатываемого) и токи для усиления разрушения связки первого диска и поддерживая его высокой режущей способности. Наруше

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки круга | 1987 |

|

SU1426767A1 |

| Способ электрохимической абразивной обработки | 1986 |

|

SU1484507A1 |

| Способ обработки металлов и сплавов | 1982 |

|

SU1027007A1 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ | 1997 |

|

RU2133190C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ чистового глубинного шлифования | 1976 |

|

SU1115876A1 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

Изобретение относится к области машиностроения, в частности к электро- абраэивиому шлифованию труднообраба- тьшаемых материалов. Целью изобретения является повышение качества обрабатываемой поверхности путем оптимизации режимов работы многослойного круга. Способ осуществляют следующим образом. Электрический ток от постоянного источник.- пропускают между двумя абразйвнъми токопроводнъми дисками, разделешимя диэцектрнком в вцце абразивного нетокопровсдтце- го диска и замыкавмьми обрабатываемой заготовкой. При этом после каждого продольного хода стола плоскошлифовального стаюса меняют полярность так, чтобы иа первый относительно направления вектора поперечной подачи токопроводиый абраэнвиый диск подавался положительный потенциал, а многослойный круг разворачивают вокруг нормали к обрабатывае- мой поверхности на угол, определяемый из формулы з - агссов С S „ / (Вх - 34) J , где ,,- величн- на поперечной подачи на ход, оборот; Вх - ширина токопроводного абразив- ного диска; d - угол плоскостью вращения круга и вектором продольной подачи заготовки и - зернистость круга. 2 кл. г

шего обрабатываемого металла и их окисление (и частичное разрушение), что предохраняет круг от засаливания Обрабатьшаемый мета,пл в зоне контакта первого слоя имеет отрицателг)Ньгй потенциал, на нем происходят процессы восстановления, образуются химические пленки и адсорбированные слои, выполняющие роль смазки и ограничивающие адгезию. Действие малых эле- ктрических токов ( мА/см ) при- вЪдит, как известно, к снижению твердости обрабатьгоаемой поверхности.

На второй токопроводный абразивный диск накладьгеают отрицательный ротенциал, а обрабатываемый металл в зоне контакта второго диска имеет положительный потенциал. В результате обрабатьгааемый металл покрывается окисными пленками (пассивируется), А на связке второго диска идут процессы восстановления. Второй диск работает на уже прошлифованной поверхности и в основном призван снизить ее шероховатость путем пластического выглаживания и микрорезания и имеет более тупые зерна (что обеспечивается сохранением связки и зерен этого слоя), чем nepBhtfi, а поверхность де

го диска при черновых реж -iMax не повьшдает шероховатость обработанной поверхности.

Таким образом, предлагаемым способом достигается разделение и соот- , ветствие условий работь: частей абразивного круга по выполняемым им функциям, что повьппает качество обработки.

После каждого поперечного прохода изменяют полярность тока и тем самым обеспечивают изменение условий работы токопроводных абразивных дисков и чередование этих условий, что приводит к стабилизации линейного износа каждого диска.

Для приведения в соответствие работы первого диска с шириной сопши- фовьшаемого слоя необходимо круг развернуть вокруг нормали к обраба- тьшаемой поверхности на угол, определяемый из формулы

с arccos

Snon/ход оборот В с

где S

поп /ход

- величина поперечной подачи на ход;

Bf - ширина токопроволппго

абразивного диска ; с - угол между плоскостью

вращеии -; круга и вектром продольной подачи Л - зернистость коуга. Токонепроводшций абразивный диск круга должен иметь толщину, превышающую 1-1,5 мм для ,отвращения замыкания стружкой двух токопровод- ных дисков. Можно принять ее равной то ш1ине токопроводных дисков - тогда совпадение новерхностей, проходимых первым и вторым дисками, бу- дет точное. Прочность связки этого. диска должна быть ниже прочности свки токопроводных дисков. Можно использовать в качестве этого диска любой изоляционный материал, разру- шающийся при трении о поверхность орабатываемой заготовки.

Способ осуществляется следующим образом.

Исходя из принятых режимов резания (величины поперечной подачи) и ширины перЕ го токопроводного абразивного диска разворачивают круг вокруг нормали к обрабатываемой поверности на угол, определяемый по приведенной формуле.

Многослойный круг вращают, и относительно его перемещают обрабатываемую заготовку, а на токопроводны диски круга накладьшают потенциал (положительный на первый диск по направлению вектора поперечной по- дачи детали). После прохода кругом заготовки вдоль вектора поперечной подачн изменяют полярность тока, подводимого к дискам круга, на противоположную полярности при пре- дьщущем проходе.

Пример. Обрабатьшают плоскость деталей из сплава ВТ5-. Используют модернизированный станок ЗГ71. Алмазные круги шириной 10 мм и характеристикой АСК 3I5/250M М016 100 разделяют абразивным диском шириной. 3 мм и характеристикой АСК 3153250 Е1 100. Диаметр круга 250 мм.

Используют СОЖ - 7%-ная эмульсия змульсола Э2 с добавкой 3%-ной кальцинированной соды. Напряжение, накладываемое на диски круга 3,4 В, ток 20 мА.

Режимы резания: скорость круга V кр 35 м/с, скорость стола Vст

Г On

10 м/мин, иоперечнач подача S 8 мм/ход. Определяют угол разворота круга:

« arc OS (

т 7 р

10-30,315

10

25

15 20

Многослойный круг разворачигчют вокруг нормали на полученный yroji.

На первьш алмазньй круг (диск), по направление вр.ктора поперечной подачи, налаживают положительньй потенциал. При проходе многослой- Н01о круга поперек всей детали и изменении вектора поперечной подачи изменяют полярность тока, подводимого к дискам круга, на противоположную полярности при предыдущем проходе, обеспечивая наложение положительного потенциала на первом диске. После шлифовки определяют качество обработанной поверхности на профилографе-профилометре модели 252, оценивая показатель R-CX .

Формула изобретения

Способ электроабразивного шлифования трудкообрабат1гваемьж материалов с пропусканием тока между разделенными токонепроводятдим абразивным диском токопроводными элементами, замыкаемьми ( брабатываемой заготовкой, отличающийся тем, что, с целью повьштения качества обработки, токопроводные эагементы выполняют в виде закрепленных на абразивном диске токопроводных абразивных дисков, а в процессе обработки меняют на каждом проходе полярность так, чтобы к первому относительно направления вектора поперечной подачи токопроводному диску был подключен положительный потенциал, 5 при этом диски разворачивают вокруг нормали к обрабатьгоаемой поверхности на угол, определяемый из формулы

30

35

0

0

/х П/ХбА

f arc cos ( - 3J

где S

поп ( «о А

в - й( и

величина поперечной подачи на ход; толщина токопроводяще- го абразивного диска; угол между плоскостью вращения круга и вектором продольной подачи детали; зернистость круга.

non/fod

0ue.f

| Устройство для электрохимико-абразивной обработки металлов | 1980 |

|

SU887110A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1986-11-10—Подача