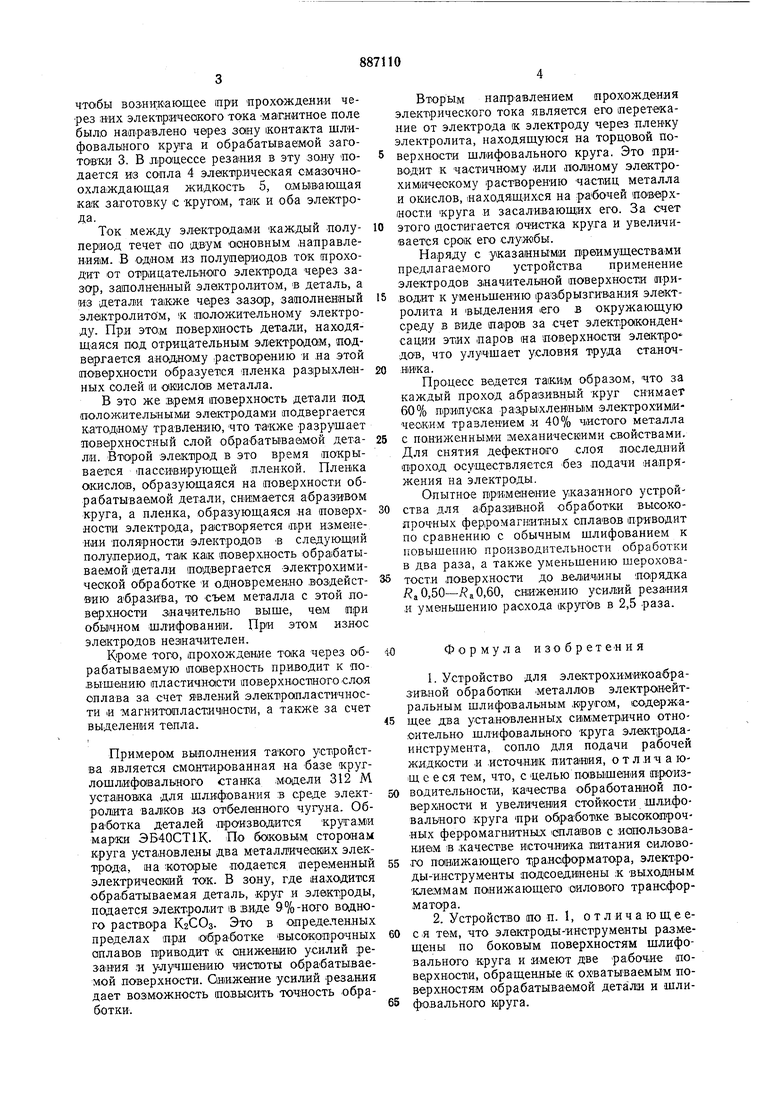

чтобы возникающее три прохождении через иих элекпричеакого тока магнИтное поле было направлено через зону контакта шлифовального круга и обрабатываемой заготовки 3. В лрощессе резааия в эту золу подается из сопла 4 электрическая смазо-чноохлаждающая жидкость 5, омывающая как заготовку iC кругом, так и оба электрода.

Ток между электродами каждый лолупериод течет по двум основным направлениям. В одном из полупвриодов ток (проходит от отрицательного электрода через зазор, заполненный электролитом, -в деталь, а из детали та1кже зазор, заполненный электролитам, ж иоложительно-му электроду. При этом поверхность детали, находящ-аяся под отрицательным электродом, подве(ргается анодному ра:ство рению и ,на этой поверхности образуется пленка разрыхленных солей 1И окислов металла.

В это же время 1поверхно1сть детали иод положительным1И электродами подвергается катодному травлению, что также разрушает поверхностный слой обраб|атывае1мой детали. Второй элекирод в это время покрывается пассивирующей пленкой. Пленка окислов, образую-щаяся на иове рхности обрабатываемой детали, сним-ается абразивом круга, а пленка, образующаяся ,на поверхности электрода, растворяется при изменении полярности электродов в следующий полупериод, так как товерхно-сть обрабатываемой детали подвергается электрохимической обработке И одновременно воздействию абрааива, то съем металла с этой ловерхлости 31нач1итель:но выше, чем при обычном щлифовани1и. При этом износ электродов нез1начителен.

Кроме того, прохождение тока через обрабатываемую поверхность приводит к повышению пластичности поверхностного слоя сплава за счет явлений электропластичности и магнитоиластичности, а также за счет выделения тепла.

Примером выполнения такого устройства является смонтированная на базе круглошлифовального станка модели 312 М установка для шлифования в среде электролита валков из отбеленного чугуна. Обработка деталей производится кругами марки ЭБ40СТ1К. По боковым сторонам круга установлены два Металл1ичеаки.х электрода, на которые подается переменный электрический ток. В зону, где находится обрабатываемая деталь, круг и электроды, подается электролит « виде 9%-ного водного раствора К2СОз. Это в определенных пределах при Обработке высокопрочных аплавов приводит к снижению усилий резания .и улучшению чИСтоты обрабатываемой поверхности. Снижение усилий резания дает возможность повысить точность обработки.

Вторым напр-авлением прохождения электрического тока является его перетекание от электрода к электроду через пленку электролита, находящуюся на торцовой поверхности шлифовального круга. Это приводит к частичному или полному электрохимйчеокому растворению частид металла и окислов, находящихся на рабочей поверхности круга и засали:в.ающих его. За счет

этого достигается очистка круга и увеличивается срок его службы.

Наряду с указанными преимуществами предлагаемого устройства применение электродов значителыной поверхности приводит к уменьшению разбрызгивания электролита и выделения его в окружающую среду в виде паров за счет электроконден сации этих паров на поверхности электро дов, что улучшает условия труда станочвика.

Процесс ведется таким образом, что за каждый проход абразивный круг снимает 60% припуска раз,рыхлен1нЫ|М электрохим(Ическим травлением и 40% чистого металла

с пониженньШИ механическими свойСтвами. Для снятия дефектного слоя Паследннй проход осуществляется без подачи напряжения на электроды.

Опытное П1ри;менение указалного устройства для абразивной обработки высокопрочных ферромагнитных сплавов приводит по сравнению с обычным шлифованием к повышению производительности обработки в два раза, а также уменьшению шероховатости поверхности до величины порядка .50-j aO,60, снижению усилий резания ,и уменьшению расхода жругОв в 2,5 раза.

Формула изобретения

1.Устройство для электрохнмикоабразивлой обработки металлов электронейтральным шлифовальным .кругом, содерж-ашее два установленных симметрично относительно шлифовалыного круга эл ектродаинструмента, сопло для подачи рабочей жидкости и источник питаиия, отличающ е е ся тем, что, с щелью повышения производительности, качества Обработанной поверхности и увеличения стойкости шлифовального круга при обработке высокопрочных ферромагнитных сплавов с использованием в качестве источника П1итания силовото понижающего т раноформатора, электроды-инструменты подсоединены к выходным Клеммам понижающего силового трансформатора.

2.Устройство по п. 1, отличающеес.я тем, что электроды-инструменты размещены по боковым поверхностям шлифовального круга и имеют две рабочие поверхности, обращенные к охватываемым поверхностям обрабатываемой детали и шлифовального круга.

3.Устройство по пп. 1 ,и 2, о т л и ч а ющ е е с я тем, что электроды-лнструменты установлены относительно шлифовального крута таким образом, чтобы зазор между боковыми поверхностями |К;руга и рабочими .поверхностями злеостродов-ияструмеятов увеличивался от ц€итра крута к периферии.

4.Устройство по пп. 1 и 2, отличающееся тем, что в случае обработал цилИНДричейких поверхностей рабочие поверхности электродов-инструментов, охватывающие шлифовальный круг и обрабатываемую деталь, выполнены соответственно в виде части кольца и боковой поверхности цилиндра.

Источник информации, принятый во в«имание при экспе-ртЕзе:

1. Авторское свидетельство СССР № 373117, «л. В 23 Р 1/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2006 |

|

RU2319600C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2260079C2 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ шлифования | 1979 |

|

SU903090A1 |

| Способ прерывистого торцового алмазно-абразивного шлифования | 1983 |

|

SU1106648A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

/ -,1

Авторы

Даты

1981-12-07—Публикация

1980-04-01—Подача