4

4 СО

to

00 4

И:чо(фетеиик относится к произвоц- ству к(5мпозициониых материалов, а именно к способам получения листовых iriroTOPOK для изделий из волокнистых металлических композиционных материалов ,

Цель изобретения - повышение производительности за счет увеличения

матрицей ит ллюмшгиерпг п са.манл AMffi и армирушчим волокном борл, Ширина заг отсвок (поперек волокна) 200 мм, толщина 0,300 мм. Листовой полуфабрикат (фольгу) толщиной 0,АОО мм обкатывают в валках 0150 мм до получения углублений с дном, имеющим ци- ли1Щрическую поверхность. Ширина уггт 1 о WAA i4.jjiiv v-k« - -v--- - -j --- f С Г

ТОЧНОСТИ укладки армирующего волокна.,о :лублений 0,200 мм,, глубина 0,350 мм.

шаг 0,250 мм. Борные волокна со шпулей пропускают через отверстия в кондукторе и направляют в углубления матричного слоя, прижимая кондуктор его щупами к дну углублений. |Борное волокно имеет диаметр О, 200 мм :0тверстия в кондукторе имеют диаметр 0,205 мм и шаг 0,250 мм. Кондуктор имеет 100 пластинчатых щупов с рабочей поверхностью по форме и размерам углублений. Расстояние между щупами 2,0 мм. При подаче матричного слоя с размещенным в его углублении волокном в зазор между опорным и обжимным валками производят однонаправ ленный изгиб и обжатие бортов углублений дп заданной толщины моноленты (0,300 мм). Скорость выхода готовой моноленты составляет 18-20 м/мин. Среднее значение предела прочности и коэффип 1ент вариации предела прочно.с ти волокна, извлеченного из моноленты, совпадают с этими характеристиками для исходного волокна (соответственно 6 300 кгр/мм, г 5-8%).

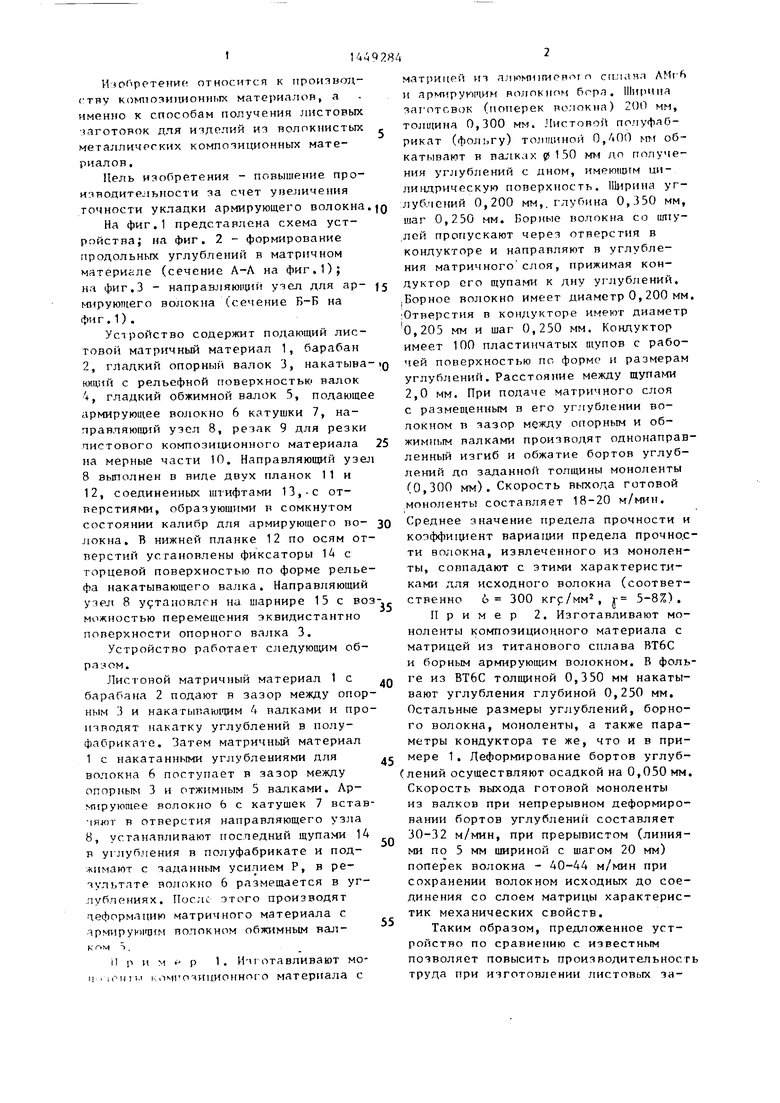

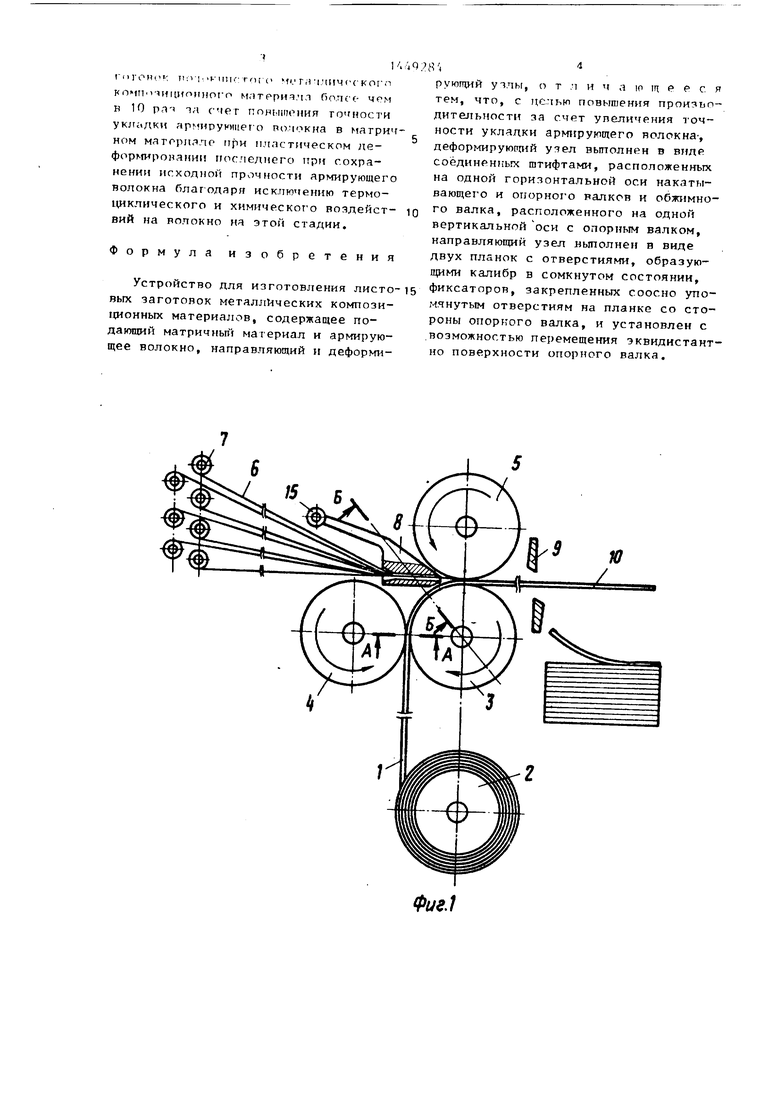

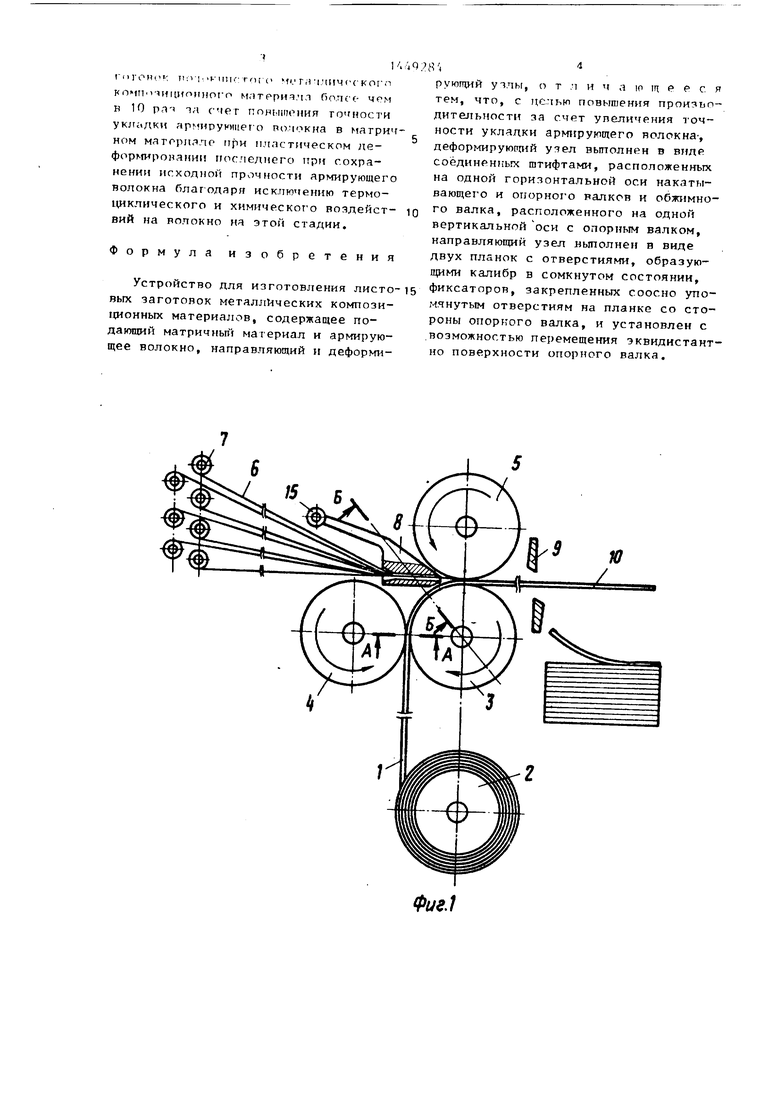

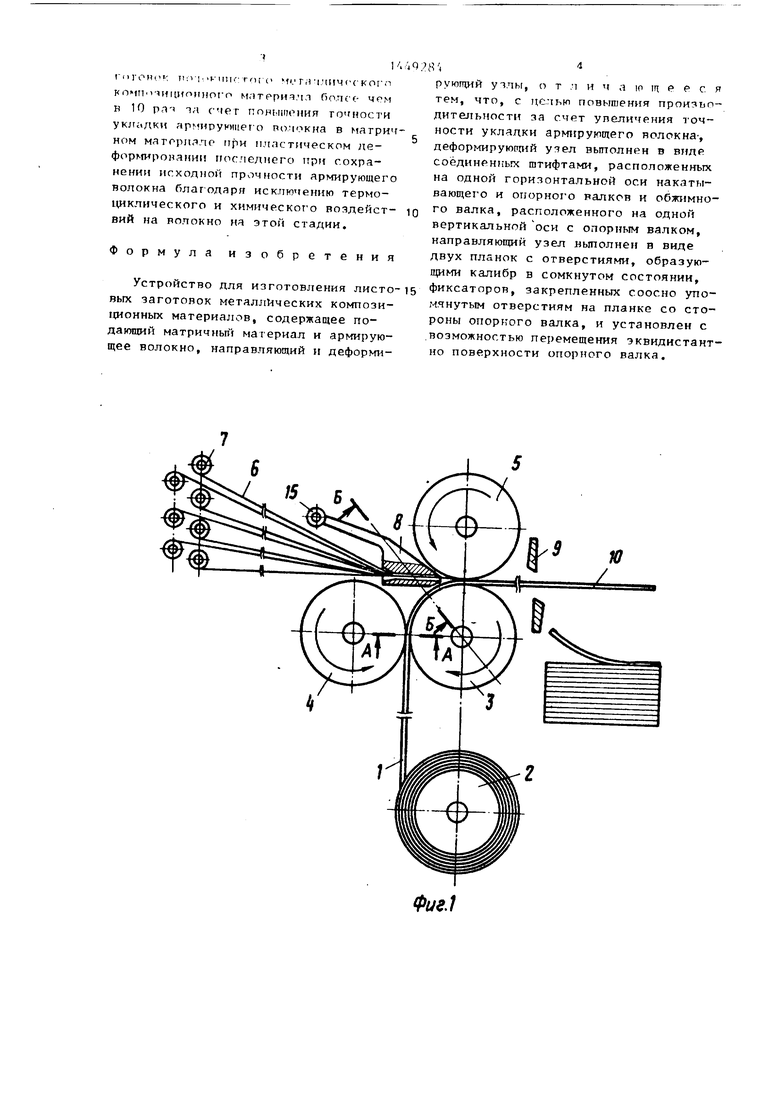

На фиг.1 представлена схема уст- ройства на фиг. 2 - формирование продольных углублений в матричном материале (сечение А-Л на фиг.1); на фиг.З - направляю11;ий узел для ар- ь{ирующего волокна (сечение Б-Б на фи г. 1) .

Ус1ройство содержит подающий листовой матричный материал 1, барабан 2, гладкий опорный валок 3, накатыва с рельефной поверхностью валок 4, гладкий обжимной валок 5, подающе армирующее волокно 6 катушки 7, направляющий узел 8, резак 9 для резки листового композиционного материала на мерные части 10, Направляющий узел 8 выполнен в виде двух планок 11 и 12, соединенных штифтa ти 13,-с отверстиями, образующими в сомкнутом состоянии калибр для армирующего во- локна. В нижней планке 12 по осям отверстий установлены фиксаторы 14 с торцевой поверхностью по форме рельефа накатывающего валка. Направляющий узел 8 установлен на щарнире 15 с во мощностью перемещения эквидистантно поверхности опорного валка 3.

Устройство работает следующим образом.

Листовой матричный материал 1 с барабана 2 подают в зазор между опорным 3 и накатываю1Г(им А валками и производят накатку углублений в полуфабрикате. Затем матричный материал 1 с накатанными углублениями для волокна 6 поступает в зазор между опорным 3 и отжимным 5 валками. Армирующее волокно 6 с катушек 7 встав 1ЯЮГ в отверстия направляющего узла 8, устанавливают последний щупами 14 в углубления в полуфабрикате и поджимают с заданным усилием Р, в результате волокно 6 размещается в углублениях. После этого производят реформацию матричного материала с .1рмирук)1 01м волокном обткимным валК Г1М т .

и р и м н р 1. Изготавливают мо- и и чпы 1чомгочиционного материала с

матрицей ит ллюмшгиерпг п са.манл AMffi и армирушчим волокном борл, Ширина заг отсвок (поперек волокна) 200 мм, толщина 0,300 мм. Листовой полуфабрикат (фольгу) толщиной 0,АОО мм обкатывают в валках 0150 мм до получения углублений с дном, имеющим ци- ли1Щрическую поверхность. Ширина угf С Г

о :лублений 0,200 мм,, глубина 0,350 мм.

5

.Q 5 30 -,

дд

45

50

55

шаг 0,250 мм. Борные волокна со шпулей пропускают через отверстия в кондукторе и направляют в углубления матричного слоя, прижимая кондуктор его щупами к дну углублений. |Борное волокно имеет диаметр О, 200 мм. :0тверстия в кондукторе имеют диаметр 0,205 мм и шаг 0,250 мм. Кондуктор имеет 100 пластинчатых щупов с рабочей поверхностью по форме и размерам углублений. Расстояние между щупами 2,0 мм. При подаче матричного слоя с размещенным в его углублении волокном в зазор между опорным и обжимным валками производят однонаправленный изгиб и обжатие бортов углублений дп заданной толщины моноленты (0,300 мм). Скорость выхода готовой моноленты составляет 18-20 м/мин. Среднее значение предела прочности и коэффип 1ент вариации предела прочно.с- ти волокна, извлеченного из моноленты, совпадают с этими характеристиками для исходного волокна (соответственно 6 300 кгр/мм, г 5-8%).

Пример 2. Изготавливают моноленты композиционного материала с матрицей из титанового сцлава ВТбС и борным армирующим волокном. В фольге из ВТ6С толщиной 0,350 мм накатывают углубления глубиной 0,250 мм. Остальные размеры углублений, борного волокна, моноленты, а также параметры кондуктора те же, что и в примере 1 . Деформирование бортов углуб- Слений осуществляют осадкой на 0,050 мм. Скорость выхода готовой моноленты из валков при непрерывном деформировании бортов углублений составляет 30-32 м/мин, при прерывистом (линиями по 5 мм шириной с шагом 20 мм) поперек волокна - 40-44 при сохранении волокном исходных до соединения со слоем матрицы характеристик механических свойств.

Таким образом, предложенное устройство по сравнению с известным позволяет повысить производительность труда при изготовлении листовых заГ..ГОМ(-К Т.О-,..к,„к:гоГ(. M...r,i IJU.4.TKOr-n

кпчпоч1,цмопцо1-о м.чтррна.чл Гюлгс- чем и 10 рлч счет пояьппс-ния точности укладки армируютег-о помокна в матричном матгри.яло при пластическом де- фор ронании последнего при сохранении исходной прочности армирующего водокна благодаря исключению термо- циклического и химического воздействий на ролокно на этой стадии.

Формула изобре

тения

Устройство для изготовления листовых заготовок металлических композиционных материалов, содержащее подающий матричный материал и армирующее волокно, направляющий и деформнH t

руюгдий узлы, о т л и ч а ю щ е р с я тем, что, с целью повышения произьо- дительности за счет увеличения точ ности укладки армирующего водокна-, деформируюащй узел выполнен в виде соёдинень-ь х штифтами, расположенных на одной горизонтальной оси накатывающего и опорного валков и обжимно- го валка, расположенного на одной вертикальной оси с опорным валком, направляющий узел иьтолнен в виде двух планок с отверстиями, образующими калибр в сомкнутом состоянии, фиксаторов, закрепленных соосно упомянутым отверстиям на планке со стороны опорного валка, и установлен с возможностью перемещения эквидистантно поверхности опорного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лентонамоточная машина для получения заготовок из металлокомпозиционных материалов | 1990 |

|

SU1705217A1 |

| Способ изготовления композиционных материалов | 1974 |

|

SU554950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| Способ изготовления ребристых панелей | 1979 |

|

SU876296A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1976 |

|

SU604363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОХОРДНОЙ ПУСТОТЕЛОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2296246C1 |

| Способ формирования 3D каркаса многомерно армированного углеродного композиционного материала и устройство для его осуществления | 2019 |

|

RU2712607C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ изготовления полуфабрикатов композиционного материала на основе металла, армированного волокнами | 1989 |

|

SU1691415A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

Изобретение относится к производству заготовок для изготовления металлических волокнистых коьтозици- онных материалов и предназначено для повьшения производительности за счет увеличения точности укл вдки армирующего волокна. Устройство содержит подающие матричный материал и армирующие волокна катушки, направляющий и деформирующий узлы. На листовом матричном материале при помощи накатывающего валка выполняют продольный рельеф. Затем при помощи направляющего узла в углубления рельефа подают армирующее волокно. При этом расположенные в направляющем узле фиксаторы регламентируют точность его укладки. Затем при помощи обжимного валка производят совместную деформацию матричного материала с армирующим волокном. При использовании этого устройства повьш1ается производитель- кость труда за счет повьппения скорое- с ти соединения армирующего волокна со слоем матрицы при пластическом деформировании последнего и при сохранении исходной прочности армирующего волокна. 3 ил. (Л

Фие.1

| Устройство для укладки волокон | 1980 |

|

SU941098A1 |

Авторы

Даты

1989-01-07—Публикация

1986-06-11—Подача