Изобретение относится к сварке металлов давлением, в частности к диф-- фузионной сварке разнородных материалов, и может быть использовано в раз личных отраслях машиностроения.

Цель изобретения - повышение качества соединения.

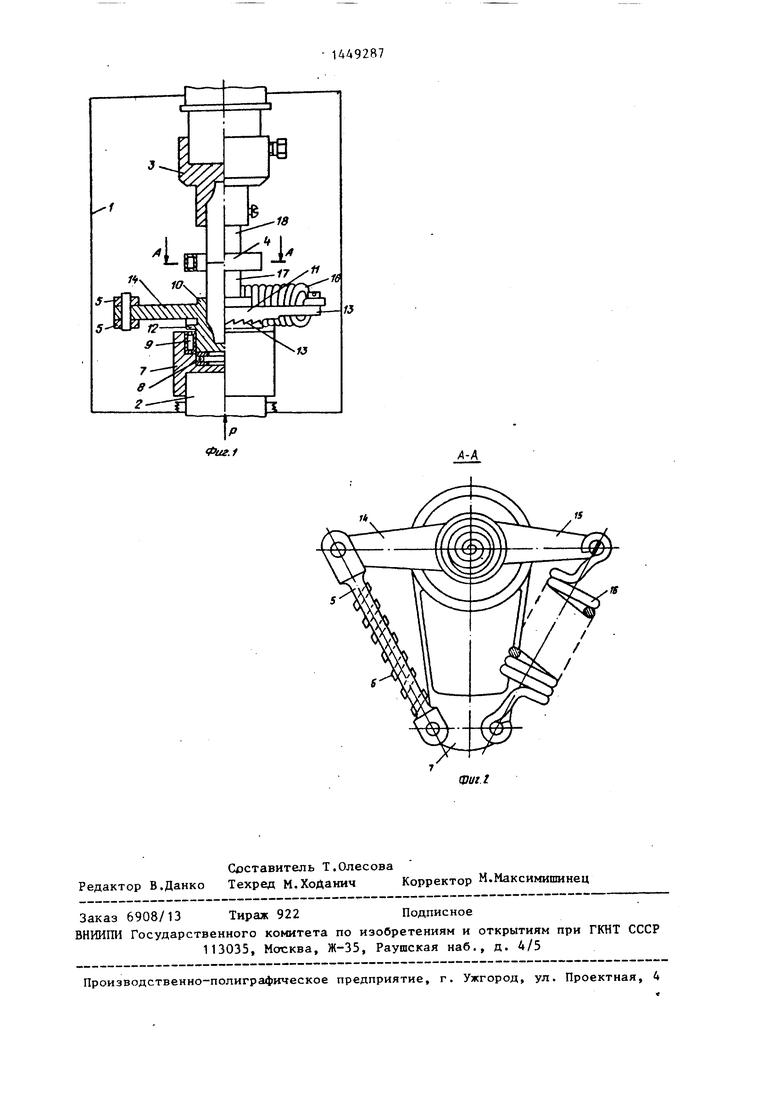

На фиг. 1 дано устройство, общий вид; на фиг. 2 - сечение А-А па фиг.

Способ осуществляют следу1о11Ц1м образом.

Предварительно на свариваемой поверхности более прочной детали выполняют спиральную канавку треуголь- ной формы высотой 0,2-0,25 суммарной деформации свариваемых деталей. Детали устанавливают в вакуумной камере, сдавливают, нагревают, осуществляют их относительное вращение и сваривают диффузионной сваркой.

Относительное вращение свариваемых деталей осуществляют на угол 360 D/1, где D - диаметр деталей, Р - шаг спирали.

Благодаря выполнению на свариваемой поверхности более прочной детали спиральной канавки треугольной формы высотой 0,2-0,25 суммарной деформации свариваемых деталей и отно- сительному повороту деталей на угол D/i повьш1ается качество соединения разнородных материалов, имеющих прочные окисные пленки, за счет механического разрушения и вытеснения окисной пленки из зоны контакта, а также вследствие приложения сдвигаю- 1ЦИХ усилий при нагреве до температуры, близкой к температуре сварки, когда происходит начальная стадия формирования диффузионного соединения, локализации процессов деформации и направленного массопереноса в узкой приконтактной зоне.

Оптимальную высоту канавок опре- деляют опытным путем. При высоте рельефа менее 0,2 суммарной деформации деталей не обеспечивается необходимая очистка и активация поверхностей вследствие недостаточного

пластического течения материала по впадинам спирального рельефа. При высоте рельефа более 0,25 суммарной деформации пакета деталей при сварке на дне канавок спирального рельефа возможно образование несплошностей, снижающих качество соединен1-1я.

Минимальный необходимый для полного удаления ост;зтк)в окисной пленки

5 0

5

0 О

j

0

из :юн|.1 контактоя угол i определяет из СООТНОШРЛ1ИЯ i D/, где D - диаметр образца, I - шаг спирали (расстояние, на которое удаляется точка, движущаяся по спирали, за один оборот от центра спирали).

Приведенное соотношение для минимального необходимого угла поворота показывает, что для выведения остатков окисной пленки и приповерхнос; ных слоев металла из центра свариваемой поверхности баЛее мягкой детали к краю поверхности в грат необходимо повернуть детали одну относительно другой на угол, определяемый числом витков спирали на свариваемой поверхности образцов iT D/8, т.е. точки, перемещаясь по канавкам спирали из центра к краям, совершают число оборотов, равное количеству витков, прежде чем выйдут на поверхность.

Пример. Сваривали титановый сплав ВТ20 с алюминиевым сплавом АК4-1.

Для очистки перед сваркой на поверхность титанового образца наносили способом механической обработки спиральную канавку треугольной формы высотой 0,2 мм. Затем детали устанавливали в вакуумную камеру, создат вали в ней вакуум-1 -10 мм рт.ст. , детали нагревали до , сжимали усилием 0,2 кг/мм, осуществляли их относительный поворот для очистки свариваемых поверхностей. Затем температуру повьщ1али до. 520 С сдавливали усилием 0,3 кг/мм и осуществляли изотермическую вьщержку. Проведенные механические испытания показали повышение качества соединения. Устройство для диффузионной сварки содержит вакуумную камеру 1 (фиг. 2,3), подвижный 2 и неподвижный 3 штоки, нагреватель 4, деформирующийся элемент, выполненный в виде стержня 5 из материала с памятью формы, с надетым на него ленточным нагревателем 6 и обойму 7, надетую на подвижный шток 2. В обойме 7 установлен с возможностью вращения в подшипниках 8 и 9 пуансон 1C, выполненный из двух элементов 11 и 12 с храповым механизмом 13 между ними и с консольными рычагами 14 и 15. КоНец консольного рычага 14 соединен с обоймой 7 стержнем 5, а конец дополнительного рычага 15 - пружиной 16 храпового механизма 13.

Устройстр( ра иплет олсдуклдим образом.

Подготовленные под сварку детал 17 и 18 закрепляют в неподвижном штоке 3 и в пуансоне 10. Далее детали предварительно сжимают и нагрвают с помощью нагревателя 4 до тепературы ниже температуры сварки. В этих условиях идет пластическая деформация приконтактной зоны, во время которой окисная пленка на более мягком образце механически дробится посредством рельефа, нанесенного на более твердую деталь. Одновременно ленточным нагревателем 6, намотанным на стержень 5 из сплава с памятью формы, увеличивают его температуру до 200-250°С. При этом температуре в сплаве с памятью формы типа нитинола происходят обратим структурные (мартенситные) превращения, в результате чего его длина уменьшается на 12-15%, развивая усилия сжатия 40-60 кг/мм.

Усилие, возникающее при уменьшении длины стержня, один конец которго закреплен на обойме 7. передает

ся через рычаг 1Д и храповой механи 13 на пуансон 10, который, являясь осью рычага 14, производит вращение детали 17 вокруг своей оси, вследст вие чего за счет относительного перемещения свариваемых поверхностей происходит постепенное перемещение остатков окисной пленки и приповерхностных слоев более мягкого (легкоплавкого) металла, затекающих в результате пластической деформации и сдавливая в неровности спиральной канавки более твердой и тугоплавкой детали от центра к краям. Часть усилия, возникающего от уменьшения длины стержня 5, через рычаг 14 воспринимает пружина 16.

При прекращении нагрева стержень 5 вновь увеличивает свою длину. Для того, чтобы стержень 5 не потерял устойчивости, зстав в распор между рычагом 10 и обоймой 7, в устройство введен храповой механизм 13. Высту

пы, выполненные на элементе 11 пуансона 10, переместившись вверх, позволяют стержню 5 вернуться в исходное положение. Свойства сплавов с памятью формы такопы, что для полного возвра

шения в исходное потгожение г:тержню 5 до нагрева необходимо приложить некоторое дополнитешьное растягивающее усилие, значительно меньшее чем то, которое прикладывают при нагреве,

Эксперименты показывают, что эти растягивающие усилия должны быть порядка 2-5 кг/мм. Это необходимое усилие создае - предварительно растянутая на этапе нагрева стержня 5 при повороте деталей одной относительно другой пружина 16, которая передает его через рычаг 15 на стержнь 5. Путем повтора циклов нагрева-охлаждения стержня 5 детали поворачивают на любой угол, необходимый для полной очистки свариваемых поверхностей от окисной пленки и вывода ее из зоны контакта.

Формула изобретения

30

35

1 . Способ диффузионной сварки, 25 при котором свариваемые детали- устанавливают в вакуумной камере, сдавливают, нагревают, осуществляют их относительное вращение и сваривают, отличающийся тем, что, с целью повышения качества соединения, на свариеваемой поверхности более прочной детали выполняют спиральную канавку треугольной формы высотой 0,2-0,25 суммарной деформации свариваемых деталей, а вращение осуществляют на угол (Г , где D - диаметр деталей, I - шаг спи- (Рали.

2. Устройство для диффузионной 40 сварки, содержащее вакуумную камеру, подвижный и неподвижный штоки, нагреватель, обойму, надетую на один из штоков, с установленньм в ней с возможностью вращения пуансоном с консольным рычагом, соединеннььм с обоймой деформирующимся элементом с надетым на него ленточным нагревателем, отличающееся тем, что, с целью повьштения качества соединения, пуансон выполнен из двух элементов с храповым механизмом между ними и дополнительним консольным рычагом, соединенным с обоймой пружиной храпового механизма, а деформирующийся элемент выполнен в виде .стержня из материала с памятью формы.

45

0

5

Л-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диффузионной сварки в вакууме | 1986 |

|

SU1397226A1 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| Способ диффузионной сварки | 1980 |

|

SU893469A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ диффузионной сварки и устройство для его осуществления | 1983 |

|

SU1077734A1 |

| Устройство для диффузионной сварки | 1976 |

|

SU610639A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ИЗ ТИТАНО-АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598747C1 |

| Устройство диффузионной сварки | 2017 |

|

RU2680170C1 |

Изобретение относится к сварке металлов давлением, в частности к диффузионной сварке разнородных материалов, и может быть использовано в различных отраслях машиностроения. Цель - повьппение качества соединения. Активацию и очистку свариваемых поверхностей от окисных пленок производят путем механического дробления и вытеснения остатков окисной пленки из зоны контакта деталей в условиях температуры и давления сварки, а также приложения сдвигающих усилий в момент, когда происходит начальная стадия формирования контакта. Механическое дробление осуществляют путем вдавливания специального рельефа высотой 0,2-0,25 суммарной пластической деформации пакета деталей в поверхность более мягкой детали с последующим поворотом деталей одной относительно другой на угол Я 360 х 0:1, где D - диаметр образца, I - шаг спирали. Очистку осуществляют в устройстве, содержащем вакуумную камеру, подвижный и неподвижный штоки, нагреватель-индуктор. На иижнем подвижном штоке размещен пуансон с консольными рычагами. На одном конце рычага шар- нирно закреплен снабженный нагревателем стержень из сплава с памятью формы, другой конец рычага связан с обоймой. Очистка свариваемой поверхности от окисных пленок осуществляется путем относительного поворота деталей в приспособлении на большие углы за счет храпового механизма. Создаются значительные вращающие моменты, определяемые диаметром и температурой нагрева тяги из сплава с памятью формы. 2 с.п. ф-лы, 2 ил. (Л 4 4 ;о ГС СХ)

ts

а

| Установка для диффузионной сварки | 1980 |

|

SU888409A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для диффузионной сварки в вакууме | 1986 |

|

SU1397226A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-01-07—Публикация

1986-05-19—Подача