Ф

00 О1 О)

10

Изобретение относится к подшипниковой промышленности и может быть использовано преимущественно для контроля качества рабочих поверхностей Т10ДШИПНИКОВ качения в процессе::их испытаний и эксплуатации.

Цель изобретения повышение точности контроля качества рабочих поверхностей подшипникоЕ качения пу тем учета их кинематических характеристик.

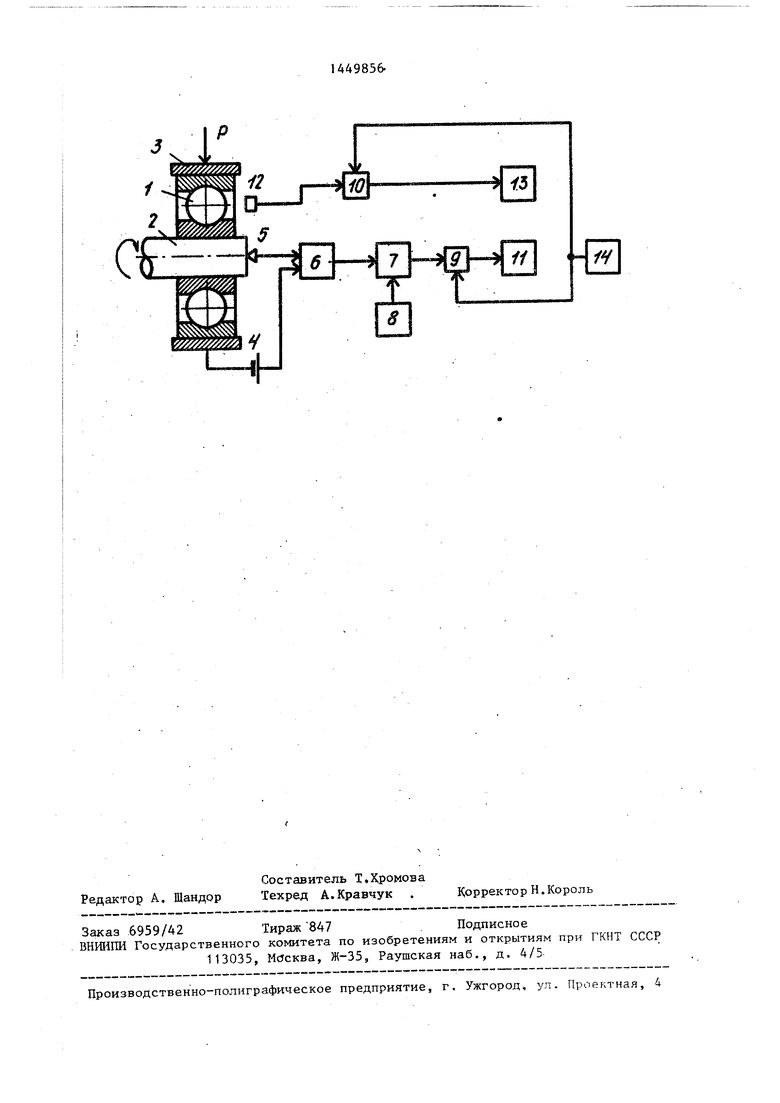

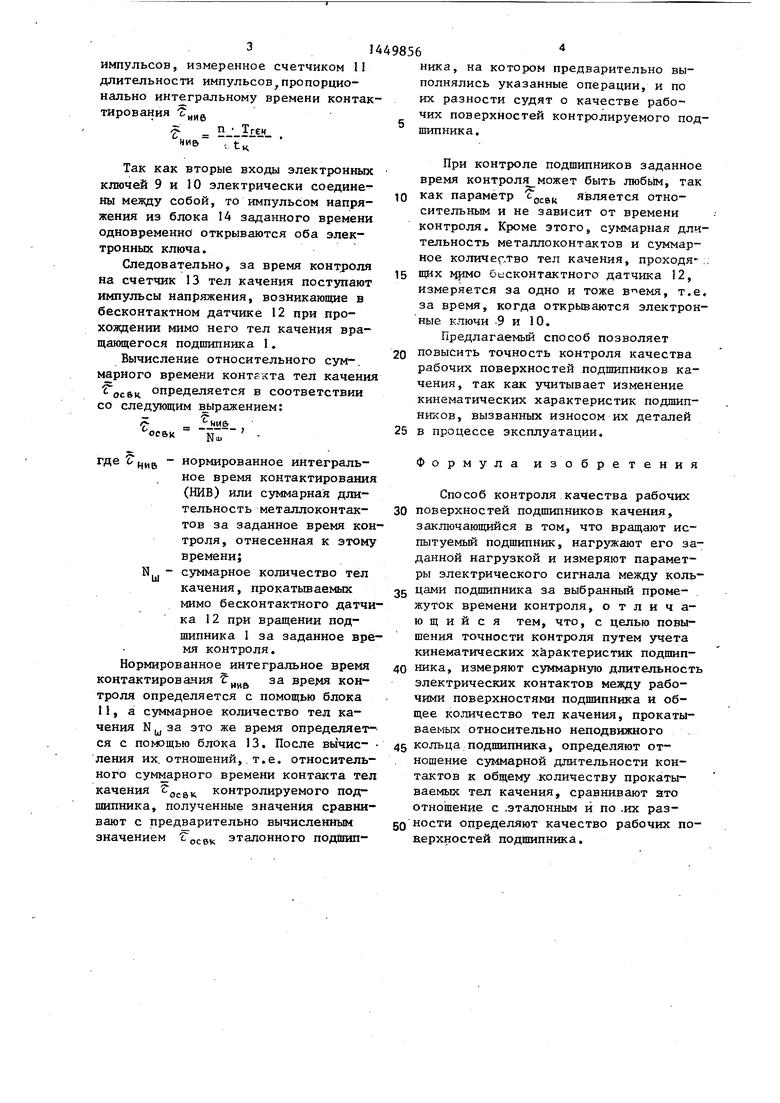

На чертеже представлена схема уст- „ ройства для осуществления предлагав- МОго способа.

Устройство содержит контролируемый подшипник 1, закрепленный на приводном валу 2 в корпусе 3, источник 4 электрического напряжения, токосъемник 5j формирователь 6 импульсов, 20 временной селектор 7, генератор 8 зы- сокочастотньк импульсов, два электронных ключа 9 и 10, счетчик 11 длительности импульсрв и бесконтакт- ньрл датчик 12 фиксации прохождения . 25 тел качения, счетчик 13 тел качения,,, блок 14 заданного времени, причем первый полюс источника 4 электрического напряжения электрически связан с . наружным кольцом подшипника 1 .через 0 корпус 3, а второй nojuoc источника 4 электрического напряжения соединен с первым входом формирова геля 6 импуль QOB, второй вход которого электричес- ки связан с внутренним кольцом под- ишпнш :а 1 через токост емншс 5 и при- . водной вал 2. Выход формирователя 6 соединен .с первым входом временного селектора 7, второй вход которого соединен с генератором 8 высокочастот- Q ньгх импульсов. Электронные ключи 9 и 10 своиьм первыми входами связаны соответственно с выходом временного селектора 7 и бесконтактного датчика 12 измерения тел качения, а своими вторыми входами связаны между собой и с выходом блока 14 заданного времени. Выход электронного кгаоча 9 подключен к входу счетчика 1I длитель- ности импульсрв, а выход электронного ключа 10 подключен к входу, счет- 4iiKa 13 тел качения „

Контроль качества рабочих поверхностей подшипников качения осуществляется следующим образом.

Приводят смазанный контролируемый подшипник 1 во вращение с помощью приводного вала , нагружают радиальной нгггрузкой Р „ При вращении подшип14498562

ника 1 между контактными поверхностями беговых дорожек и тел качения возникает гидродинамическая масляная пленка. Наличие на контактных поверх- ностях деталей подшипника дефектов в

45

50

55

виде рисок, вмятин, забоин и т.п. приводит к резкому уменьшению толщины масляной пленки или ее разрыву, т.е. к появлению так назьгоаемых металло- контактов. В результате этого электрическое сопротивление подшипника резко уменьшается, что приводит к появлению импульсов напряжения на выходе формирователя 6 импульсов, ко- торьй представляет собой токовое пороговое устройство. Импульсы напряжения имеют длительность, равную длительности резкого уменьшения электрического сопротивления масляной пленки, длительности металлоконтак- тов, вызьшанных наличием дефектов на контактных поверхностях беговых дорожек и тел качения подшипника. .

Сформированные И1 1пульсы напряжения поступают на первый вход временного селектора 7, а на его второй вход поступают высокочастотные импульсы с генератора 8. Временной селектор 7 выполняет функцию логичес- . кого умножения, следовательно, на его выходе появляются высокочастотные импульсы генератора 8 только при наличии на входе селектора ш шульсов напряжения, т.е. При помош и ме- таллоконтактов. Высокочастотнце импульсы с генератора 8 поступают на первый вход электронного ключа 9, который имеет два состояния: ключ замкнут (включен) и ключ разомкнут (выключен) . Переход ключевой схемы из одного состояния в другое происходит в результате поступления управляющих импульсов напряжения из блока 14 заданного времени. Длительность импульса, открьшающего электронные ключи 9 и 10, равна заданному времени контроля подшипника 1. В открытом .состоянии электронного ключа 9 высокочастотные импульсы с выхода временного, селектора 7 поступают на счет- чик II длительности импульсов, который, определяет суммарное количество импульсов п за время контроля t. Учитывая то, что при контроле каждого подшипника время контроля t и период следования высокочастотных

импульсов Т re и постоянная.

генератора 8 величина то суммарное количество

0

„ 5

0 5 0 Q

45

50

55

виде рисок, вмятин, забоин и т.п. приводит к резкому уменьшению толщины масляной пленки или ее разрыву, т.е. к появлению так назьгоаемых металло- контактов. В результате этого электрическое сопротивление подшипника резко уменьшается, что приводит к появлению импульсов напряжения на выходе формирователя 6 импульсов, ко- торьй представляет собой токовое пороговое устройство. Импульсы напряжения имеют длительность, равную длительности резкого уменьшения электрического сопротивления масляной пленки, длительности металлоконтак- тов, вызьшанных наличием дефектов на контактных поверхностях беговых дорожек и тел качения подшипника. .

Сформированные И1 1пульсы напряжения поступают на первый вход временного селектора 7, а на его второй вход поступают высокочастотные импульсы с генератора 8. Временной селектор 7 выполняет функцию логичес- . кого умножения, следовательно, на его выходе появляются высокочастотные импульсы генератора 8 только при наличии на входе селектора ш шульсов напряжения, т.е. При помош и ме- таллоконтактов. Высокочастотнце импульсы с генератора 8 поступают на первый вход электронного ключа 9, который имеет два состояния: ключ замкнут (включен) и ключ разомкнут (выключен) . Переход ключевой схемы из одного состояния в другое происходит в результате поступления управляющих импульсов напряжения из блока 14 заданного времени. Длительность импульса, открьшающего электронные ключи 9 и 10, равна заданному времени контроля подшипника 1. В открытом .состоянии электронного ключа 9 высокочастотные импульсы с выхода временного, селектора 7 поступают на счет- чик II длительности импульсов, который, определяет суммарное количество импульсов п за время контроля t. Учитывая то, что при контроле каждого подшипника время контроля t и период следования высокочастотных

импульсов Т re и постоянная.

генератора 8 величина то суммарное количество

импульсов, измеренное счетчиком II длительности импульсов пропорционально интегральному времени контактирования

нив

Тгеч

tK

Так как вторые входы электронных ключей 9 и 10 электрически соединены между собой, то импульсом напряжения из блока 14 заданного времени одновременно открываются оба электронных ключа.

Следовательно, за время контроля на счетчик 13 тел качения поступают импульсы напряжения, возникающие в бесконтактном датчике 12 при прохождении мимо него тел качения вращающегося подшипника 1.

Вычисление относительного сум-. марного времени контакта тел качения осак определяется в соответствии со следующим выражением:

оевк

КИЙ.

N«

где 6 щ,ц - нормированное интегральное время контактирования (НИВ) или суммарная длительность металлоконтак- тов за заданное время контроля, отнесенная к этому времени;

N - сзгммарное количество тел качения, прокатьшаемых мимо бесконтактного датчика 12 при вращении подшипника 1 за заданное время контроля.

Нормированное интегральное время контактирования за время контроля определяется с помощью блока П, а суммарное количество тел качения N за это же время определяет-- ся с помощью блока 13. После вьгчис- ления их. отношений,.т.е. относительного суммарного времени контакта тел качения осък контролируемого под- пшпника, полученные значения сравнивают с предварительно вычисленным значением эталонного подшип0

5

0

5

ника, на котором предварительно выполнялись указанные операции, и по их разности судят о качестве рабочих поверхностей контролируемого подшипника.

При контроле подшипников заданное время контроля может быть любьЫ, так как параметр является относительным и не зависит от времени контроля. Кроме этого, суммарная длительность металлоконтактов и суммарное количество тел качения, проходя-:: щих bjpio бесконтактного датчика 2, измеряется за одно и тоже , т.е. за время, когда открьтаются электронные ключи -9 и 0.

Предлагаемьй способ позволяет повысить точность контроля качества рабочих поверхностей подшипников качения, так как учитывает изменение кинематических характеристик подшипников, вызванных износом их деталей в процессе эксплуатации.

Формула изобретения

Способ контроля качества рабочих

30 поверхностей подшипников качения, заключающийся в том, что вращают испытуемый подшипник, нагружают его заданной нагрузкой и измеряют параметры электрического сигнала между коль35 цами подшипника за выбранный промежуток времени контроля, отличающийся тем, что, с целью повышения точности контроля путем учета кинематических характеристик подшип40 ника, измеряют суммарную длительност электрических контактов между рабочими поверхностями подшипника и общее количество тел качения, прокаты- ваемьк относительно неподвижного

45 кольца подшипника, определяют отношение сз ммарной длительности контактов к общему .количеству прокатываемых тел качения, сравнивают ято отношение с .эталонным и по .их раз50 ности определяют качество рабочих поверхностей подшипника.

/У

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества рабочих поверхностей подшипников качения | 1990 |

|

SU1707497A1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2006019C1 |

| СПОСОБ ВХОДНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 2011 |

|

RU2495393C2 |

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ | 1989 |

|

SU1834501A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1418645A1 |

Изобретение относится к подтип™ никовой промьшшенности и может быть использовано для контроля качества рабочих поверхностей подшипников качения в процессе их испытаний и эксплуатации. Цель - повьшение точности контроля. Определяют отношение суммарной длительности контактов к общему количеству прокатьшаемых тел качения. Сравнивают это отношение с эталонным и по их разности определяют качество рабочих поверхностей подшипника. Это позволяет учитывать изменение кинематических характеристшс подшипников, вызванных износом их деталей в процессе эксплуатации. 1 ил. с (У)

| Бобченко А.А | |||

| Великанов В.П., Саньке Ю.М | |||

| Электрический метод диагностики подшипников качения,/Сб.: Вопросы эксплуатационной долговечности и надежности летательных аппаратов | |||

| - М., Труды ГосНИИГа, вып.198, 1981, с.110-111. |

Авторы

Даты

1989-01-07—Публикация

1987-05-11—Подача