Изобретение относится к области нане- сения покрытий и может быть использовано ||фи нанесении металлических покрытий на юверхность металлических изделий путем jicpcHoca металла покрытия на изделия при МОИС11ЛИ цилиндрической щетки с металотичес- ким 1 1р|1ловочным ворсом.

HCJM, изобретения - повышение качест- иа изделия.

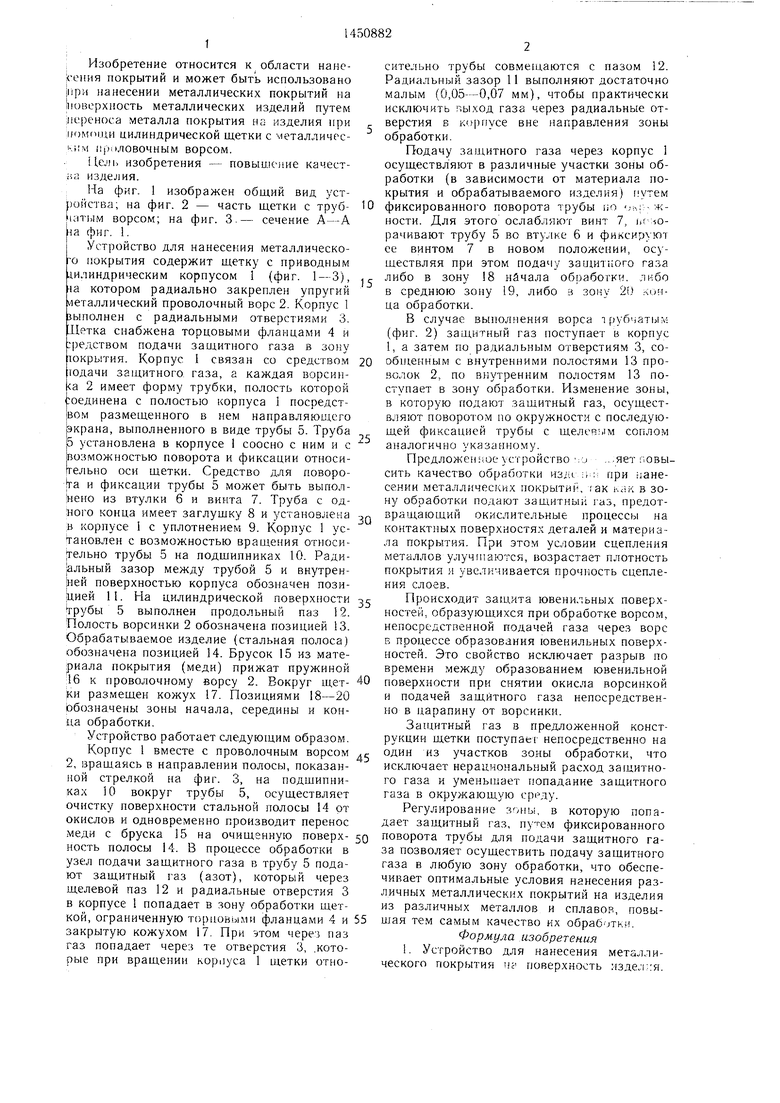

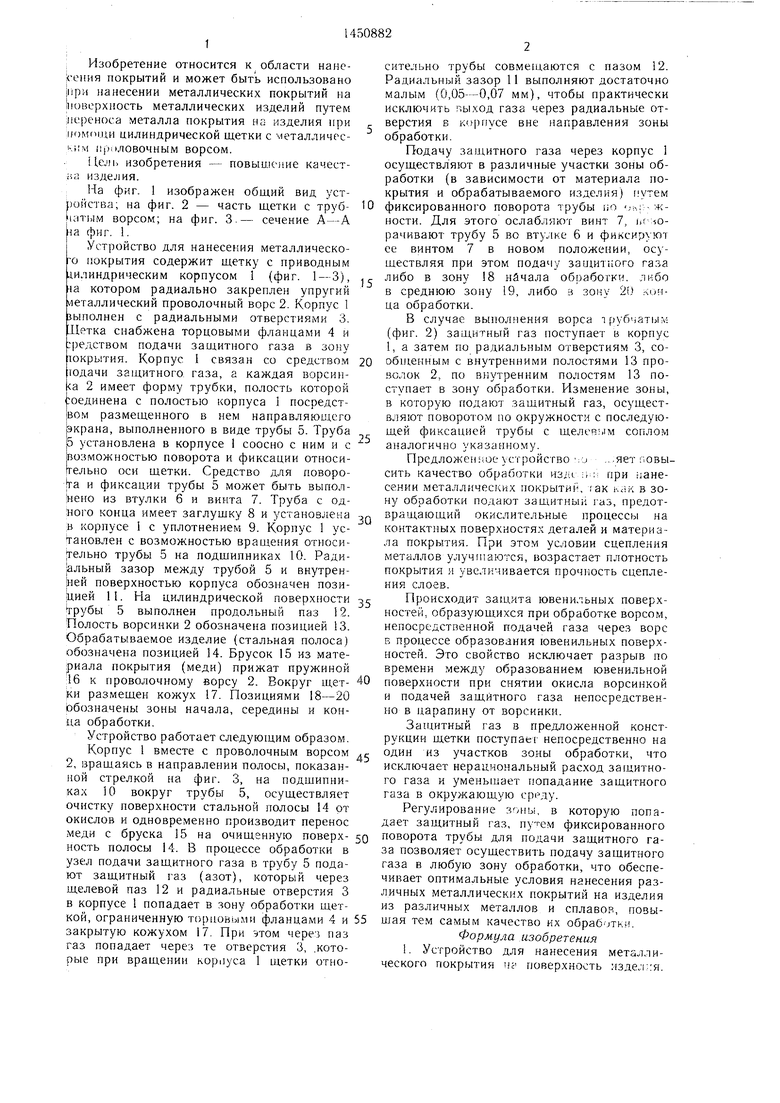

Ма фиг. 1 изображен общий вид устройства; на фиг. 2 - часть щетки с труб- tiaTi iM ворсом; на фиг. 3.- сечение А-А ia фиг. 1.

Устройство для нанесения металлическо- о покрытия содержит щетку с приводным дилиндрическим корпусом 1 (фиг. 1 - 3), la котором радиально закреплен упругий 1-1еталлический проволочный ворс 2. Корпус 1 }ыполнен с радиальными отверстиями 3. Детка снабжена торцовыми фланцами 4 и -редством подачи зацдитного газа в зону юкрытия. Корпус 1 связан со средством тодачи защитного, газа, а каждая ворсин- (а 2 имеет форму трубки, полость которой соединена с полостью корпуса 1 посредст- вом размещенного в нем направляющего крана, выполненного в виде трубы 5. Труба р установлена в корпусе 1 соосно с ним и с возможностью поворота и фиксации относительно оси щетки. Средство для поворота и фиксации трубы 5 может быть выполнено из втулки 6 и винта 7. Труба с одного конца имеет заглушку 8 и установлена в корпусе 1 с уплотнением 9. Корпус установлен с возможностью вращения относи- гельно трубы 5 на подщипниках 10. Ради- рльный зазор между трубой 5 и внутрен- |ней поверхностью корпуса обозначен пози- М,ией II. На цилиндрической поверхности трубы 5 выполнен продольный паз 12. Полость ворсинки 2 обозначена позицией 13. Обрабатываемое изделие (стальная полоса) обозначена позицией 14. Брусок 15 из материала покрытия (меди) прижат пружиной 16 к проволочному ворсу 2. Вокруг щетки размещен кожух 17. Позициями 18-20 Ьбозначены зоны начала, середины и конца обработки.

Устройство работает следующим образом.

Корпус 1 вместе с проволочным ворсом 2, вращаясь в направлении полосы, показанной стрелкой на фиг. 3, на подшипниках 10 вокруг трубы 5, осуществляет очистку поверхности стальной полосы 14 от окислов и одновременно производит перенос меди с бруска 15 на очищенную поверхность полосы 14. В процессе обработки в узел подачи защитного газа в трубу 5 подают заи итный газ (азот), который через щелевой паз 12 и радиальные отверстия 3 в корпусе 1 попадает в зону обработки щеткой, ограниченную торцовыми фланцами 4 и закрытую кожухом 17. При этом через паз газ попадает через те отверстия 3, .которые при вращении Kopiiyca 1 щетки отно15

0

5

Q

5

0

5

0

5

сительно трубы совмещаются с пазом 12. Радиальный зазор 11 выполняют достаточно малым (0,05-0,07 мм), чтобы практически исключить г.ыход газа через радиальные отверстия в корпусе вне направления зоны обработки.

Подачу защитного газа через корпус 1 осуществляют в различные участки зоны обработки (в зависимости от материала покрытия и обрабатываемого изделия) путем фиксированного поворота трубы lio ж- ности. Для этого ослабляют винт 7, lit lO- рачивают трубу 5 во втулке 6 и фиксирую г ее винтом 7 в новом положении, осуществляя при этом подачу защитного газа либо в зону 18 начала обработки, либо в среднюю зону 19, либо а зону 20 .конца обработки.

В случае выполнения ворса трубчатым (фиг. 2) защитный газ поступает в корпус 1, а затем по радиальным отверстиям 3, со- обп1енным с внутренними полостями 13 проволок 2, по внутренним полостям 13 поступает в зону обработки. Изменение зоны, в которую подают защитный газ, осуществляют поворотом по окружности с последующей фиксацией трубы с щелевым соплом аналогично указанному.

Предложенное устройство ij ...яет повысить качество обработки из;и. при iiaHe- сении металлических покрытий, ;ак в зону обработки подают защитны; газ, предотвращающий окислительные процессы на контактных поверхностях деталей и материала покрытия. При этом условии сцепления металлов улучп аются, возрастает плотность покрытия и увеличивается прочность сцепления слоев.

Происходит защита ювенильных поверхностей, образующихся при обработке ворсом, непосредственной подачей газа через ворс Б процессе образования ювенильных поверхностей. Это свойство исключает разрыв по времени между образованием ювенильной поверхности при снятии окисла ворсинкой и подачей защитного газа непосредственно в царапину от ворсинки.

Защитный газ в предложенной конструкции щетки поступает непосредственно на один из участков зоны обработки, что исключает нерациональный расход защитного газа и уменьшает попадание защитного газа в окружающую среду.

Регулирование зоны, в которую попадает защитный газ, путем фиксированного поворота трубы для подачи защитного газа позволяет осуществить подачу защитного газа в любую зону обработки, что обеспечивает оптимальные условия нанесения различных металлических покрытий на изделия из различных металлов и сплавов, повышая тем самым качество их обработки.

Формула изобретения I. Устройство для нанесения металлического покрытия Пс поверхность .чзде;|;:я.

содержащее щетку с приводным цилиндрическим корпусом, на котором радчально закреплен металлический ворс, контактирующий с бруском из материала покрытия, и средство для подачи в зону покрытия защитного газа, отличающееся тем, что, с целью повышения качества изделия, корпус вы- поль; н полым И связзн СО средством для пода :я защитного газа, а каждая ворсинка имеет форму трубки, полость которой соединена с полостью корпуса посредством размещенно го в нем нагфавляющего экрана.

10

2.Устройство по п. 1, отличающееся тем, что направляющий экран выполнен в виде трубы, установленной в корпусе соосно с ним и с возможностью поворота и фиксации относительно оси щетки и имеющей продольный паз для выхода защитного газа.

3.Устройство по п. 1, отличающееся тем, что щетка имеет размещенные на ее торцах защитные фланцы.

4.Устройство по п. 1, отличающееся тем, что корпус выполнен перфорированным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053106C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2360035C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1992 |

|

RU2011432C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2008367C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| Устройство для нанесения металлических покрытий на изделия | 1987 |

|

SU1579744A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2015853C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| Способ обработки прокатных валков | 2022 |

|

RU2793641C1 |

Изобретение касается нанесения покрытий на изделия. Цель изобретения - поА I // Л вышение качества изделия. Устройство для нанесения металлического покрытия на поверхность изделия содержит щетку с полым приводным цилиндрическим корпусом 1, на котором радиально закреплен металлический проволочный ворс 2, контактирующий с бруском из материала покрытия, и средство для подачи в зону покрытия защитного газа. Корпус 1 связан со средством для подачи защитного газа. Каждая ворсинка 2 имеет форму трубки, полость которой связана с полостью корпуса 1 посредством размещенного в нем направляющего экрана, выполненного в виде трубы 5. 3 з.п. ф-лы, 3 ил. 17 tC (Л СП о СХ) 00 ю / Cpup.l 12

сриё.2

А-А

77

75

| Способ нанесения металлических покрытий | 1937 |

|

SU57162A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-01-15—Публикация

1986-02-18—Подача