Изобретение относится к обработке металлов, и может быть использовано при изготовлении изделий с покрытием, например, биметалла.

Известен способ электрохимического нанесения покрытия, в основе которого лежит явление анодного растворения. В резервуар с рабочей средой - электролитом, являющимся электрически нейтральным, помещают два металлических проводника, анод и катод, которые подключают к источнику постоянного тока. В результате на аноде образуется покрытие металлом катода [1].

Недостатком известного способа является длительность процесса и невозможность его использования для нанесения покрытия в непрерывных технологических линиях, что ведет к снижению технологических возможностей.

Наиболее близким техническим решением к заявляемому объекту является способ нанесения твердых покрытий на поверхность изделия, при котором осуществляют предварительное обезжиривание и протравление изделия, а твердое наносимое покрытие располагают перед зоной обработки с использованием в качестве средства нанесения вращающую упругую щетку, взаимодействующую последовательно с наносимым твердым покрытием и изделием [2].

Недостатком известного способа нанесения твердых покрытий является низкое качество покрытия изделия, обусловленное невысоким соотношением площади покрытия с образованием металлической связи к общей площади покрываемого изделия, а следовательно, наличием непокрытых участков. Непокрытые участки на изделии возникают из-за исключения из работы части упругих элементов щетки, имеющих неодинаковую длину. Это приводит к тому, что в теле материала твердого покрытия вырабатываются поверхности глубиной, соответствующей максимальной длине упругих элементов. При этом контакт менее длинных упругих элементов щетки с материалом покрытия исключается, т.е. они не задействованы в процессе нанесения покрытия.

Кроме того, известный способ имеет ограниченные технологические возможности из-за невозможности нанесения покрытий, имеющих высокую температуру плавления, так как не всякий твердый материал покрытия можно довести до жидкой фазы трением элементов щетки, а также из-за невозможности нанесения твердого покрытия из разнородных материалов, так как некоторые компоненты покрытия не образуют химического соединения между собой.

Целью данного изобретения является расширение технологических возможностей за счет нанесения покрытия из тугоплавких металлов.

Цель достигается тем, что в известном способе нанесения твердых покрытий на поверхность изделия, при котором осуществляется предварительное обезжиривание и протравление изделия, а твердое наносимое покрытие располагают перед зоной обработки с использованием в качестве средства нанесения вращающую упругую щетку, взаимодействующую с наносимым твердым покрытием и изделием, согласно изобретению твердое наносимое покрытие используют в виде порошковой смеси, которую подают в зону контакта вращающейся упругой щетки и изделия.

Способ осуществляется следующим образом.

Предварительно поверхность обрабатываемого изделия обезжиривают и протравливают. Затем в зону контакта вращающейся упругой щетки и изделия подают твердое покрытие в виде порошковой смеси.

При этом со стороны элемента щетки и изделия на частицу порошка действуют силы давления. Под действием этих сил частица наносимого порошка покрытия пластически деформируется, увеличивается ее площадь поверхности и, следовательно, площадь контакта с изделием. Происходит хрупкое разрушение окисной наружной пленки частицы, как более твердой, чем основной состав частицы порошка, что вызывает появление ювенильных участков на ней. Пластически деформируясь, частица твердого наносимого покрытия воздействует на микронеровности изделия и вызывает их упруго-пластическую деформацию. Как следствие этого на участках изделия появляются ювенильные поверхности. Обеспечение щеткой плотного прижатия частицы порошка к изделию исключает контакт ювенильных поверхностей с внешней средой. Наличие ювенильных поверхностей частиц твердого наносимого покрытия и обрабатываемого изделия обеспечивает качественную металлическую связь частиц порошка и изделия.

Подача порошка в зону контакта упругой вращающейся щетки и обрабатываемого изделия обеспечивает полный поверхностный контакт всех упругих элементов щетки с ним, а следовательно, и с обрабатываемым изделием, что обеспечивает повышение соотношения площади с образованием металлических связей к общей площади покрываемого изделия. Это позволяет уменьшить появление непокрытых участков в процессе нанесения, что в конечном итоге повышает качество наносимого покрытия.

Для нанесения твердых покрытий использовался плоскошлифовальный станок зарубежного производства типа "Эрфурт" со следующими режимами работы:

- линейная скорость поверхности вращающейся упругой щетки в точке контакта с обрабатываемым изделием Vлин =25-40 м/с.

- скорость подачи стола с обрабатываемым изделием

V = 0,15-0,25 м/с,

- непрерывная подача по специальному лотку в зону контакта вращающейся упругой щетки и обрабатываемого изделия порошковой смеси.

Нанесение твердых покрытий в виде порошковой смеси осуществляли на поверхность стального изделия (листа) ст.7х3 при помощи упругих щеток со стальным проволочным ворсом D=0,22 мм, вылете ворса 40 мм, с наружным диаметром D=600 мм и шириной набора ворса 65 мм. Ворс щетки изготовляется из стальной оцинкованной канатной проволоки с δв=1800 МПа.

В качестве твердого наносимого покрытия использовались порошковые смеси - дисперсно-упрочненные композиционные материалы (ДКМ):

смесь 1 - ДКМ на основе чистого титана,

смесь 2 - ДКМ ВДУ-1,

смесь 3 - ДКМ ВДУ-2,

смесь 4 - ДКМ ТД - нихром.

Порошковая смесь 1 на основе чистого титана является тугоплавким материалом, а порошковые смеси ВДУ-1, ВДУ-2 и ТД-нихром обладают хорошей технологической пластичностью, их можно обрабатывать ковкой, штамповкой, подвергать холодной прокатке и вытяжке.

ДКМ имеют следующий состав, мас.%:

1. Ti-Al2O3-ZrO2 - TiO2 (98,1% Ti, 0,5% Al2O3, 0,8% ZrO2, 0,6% TiO2), где Al2О3 - оксид алюминия, ZrО2 - оксид циркония, TiО2 - оксид титана, ВДУ-1 (98% Ni, 2% ThO2), где ТhО2 - оксид тория, служащий для упрочнения чистого никеля;

3. ВДУ-2 (98% Ni, 2% HfO2), где НfО2 - оксид гафния;

4. ТД-нихром (98% Ni, 20% Cr, 2% ThО2).

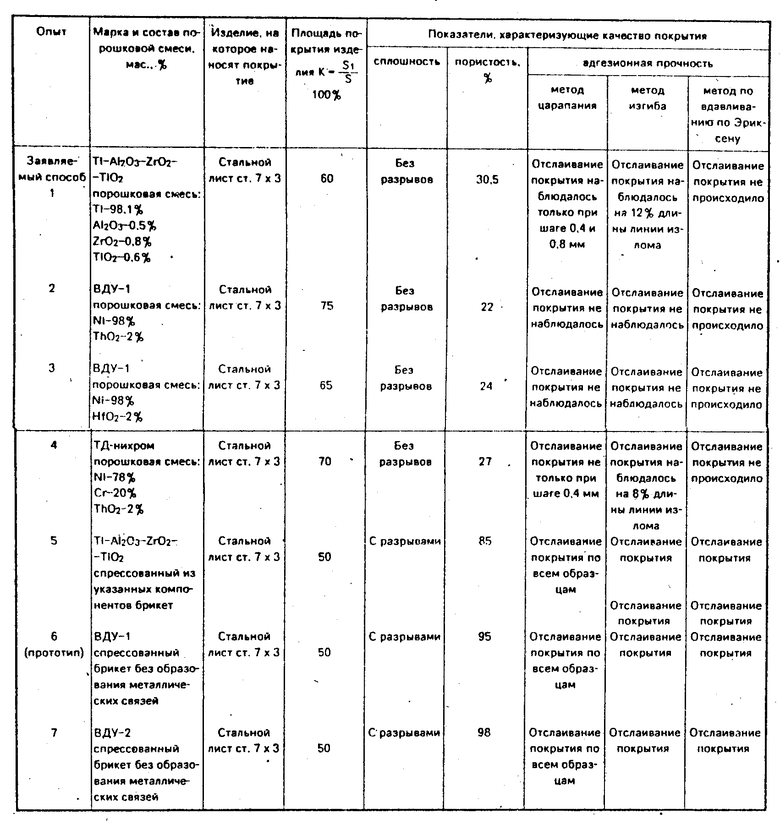

Компоненты указанных смесей порошковых (2-4) не образуют между собой ни физических, ни химических соединений, а порошковая смесь на основе чистого титана (1) является тугоплавкой. Однако нанесение вышеуказанных порошковых смесей на поверхность стального листа ст.7Х3 по заявляемому способу обеспечивает образование стойких металлических связей между поверхностью изделия и материалом покрытия. Это подтверждают и результаты исследования, приведенные в таблице.

Результаты исследований позволяют сделать вывод, что заявляемый способ по сравнению с прототипом обеспечивает получение высококачественного покрытия изделий.

Преимуществами заявляемого способа по сравнению с прототипом являются повышение качества покрытия за счет уменьшения на поверхности обрабатываемого изделия непокрытых участков, что повышает до 75% соотношение площади реального покрытия к общей площади покрываемого изделия, а также расширение технологических возможностей за счет получения твердых покрытий из разнородных материалов, не образующих между собой металлических связей, а также материалов, имеющих высокую температуру плавления (тугоплавких).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| Способ нанесения покрытия на металлические детали | 1990 |

|

SU1763157A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛ | 1999 |

|

RU2167219C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ ПОКРЫТИЯ | 2008 |

|

RU2399696C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЩЕТКОЙ | 1994 |

|

RU2101385C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053106C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| Способ снижения переходного контактного сопротивления в конструкциях передачи электрической энергии большой мощности | 2020 |

|

RU2732367C1 |

Способ включает обезжиривание и протравливание поверхности металлического изделия, подачу порошка твердого сплава на поверхность изделия и обработку поверхности изделия вращающейся упругой щеткой. Причем порошок подается непосредственно в зону обработки. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий обезжиривание и травление поверхности изделия, нанесение на нее материала покрытия и обработку упругой щеткой, отличающийся тем, что, с целью расширения технологических возможностей путем нанесения покрытий из тугоплавких материалов, материал покрытия наносят на поверхность изделия в виде порошка, причем порошок подают на поверхность изделия непосредственно в зону контакта с упругой щеткой.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нанесения покрытия | 1984 |

|

SU1206068A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1994-07-15—Публикация

1990-05-21—Подача