Изобретение относится к химико- термической обработке металлов и может быть использовано в машиностроении, судостроении, пищевой промышленности, инструментальном производстве для упрочнения инструмента, оснастки, деталей и узлов, работающих в условиях износа.

Целью изобретения является снижение хрупкости и пористости боридных покрытий с одновременным повышением их толщины.

Состав для борирования, включающий технический карбид бора и аморфный бор, дополнительно содержит хлорную медь при следующем соотношении компонентов, мас.%:

Хлористая медь 2-6

Аморфный бор4-6

Технический

карбид бора Остальное

СиС12 - хлорид меди кристалличес- s кий, плавится при 630 С. В - аморфный порошок коричневого цвета, плавится при 2300°С.

Использование аморфного бора и хлористой меди в совокупности с порошком технического карбида бора в указанных количествах позволяет получить более пластичные боридные слои и приводит к росту толщины диффузионных боридных слоев (FeB и Fe2B) в 1,66 раза, снижению микрохрупкости боридных фаз в 1,28 раза, уменьшению пористости в 2 раза. При этом микротвердость боридных фаз остается практически на том же уровне, что и у известного состава.

При нагреве насыщающей порошковой смеси для диффузионного борирования предлагаемого состава до температуры борирования 975 С происходит расплавСЛ

sj

оэ

ел

леНие кристаллов хлористой меди (630°С). Жидкая фаза хлористой меди обйолакивает поверхность стальных из4елий и процесс борирования идет чеоез жидкую прослойку. При этом скорость диффузии намного выше, чем при вотировании из твердых порошков.

При борировании в предлагаемом составе в насыщающий материал диффун- дируют бор и медь, в результате формируются бориды железа (Fe, Си) В м {Fjs, Си)2В, где часть атомов железа замещена атомами меди, что способст- ву|ет уменьшению микротвердости и рос- ту пластичности боридных фаз по сравнению с борированием из 100% технического .

Введение аморфного бора изменяет термодинамическую активность насыща- смеси, что интенсифицирует про- насыщения бором и приводит к увеличению толщины боридных слоев в 1L66 раза по сравнению с известным,

: Процесс борирования сталей осуществляют следующим образом.

В контейнер из нержавеющей стали засыпают смесь порошка технического карбида бора, хлористой меди и аморф- ного бора предлагаемого состава. Затем в контейнер помещают изделия и $асыпают указанной порошковой смесью. Для отделения реакционного пространства контейнера от печной атмосферы и предотвращения проникновения в него роздуха контейнер Закрывают- листом йсбеста и засыпают натросиликатное стекло толщиной 100 мм. При нагреве до температуры борирования, составля-

ющей 975°CS продолжительностью 4 ч натросиликатное стекло расплавляется (750-800°С) и герметизирует контейнер По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера силикат разбивают, контейнер распаковывают и извлекают детали с чистой поверхностью, не требующей дополнительной очистки.

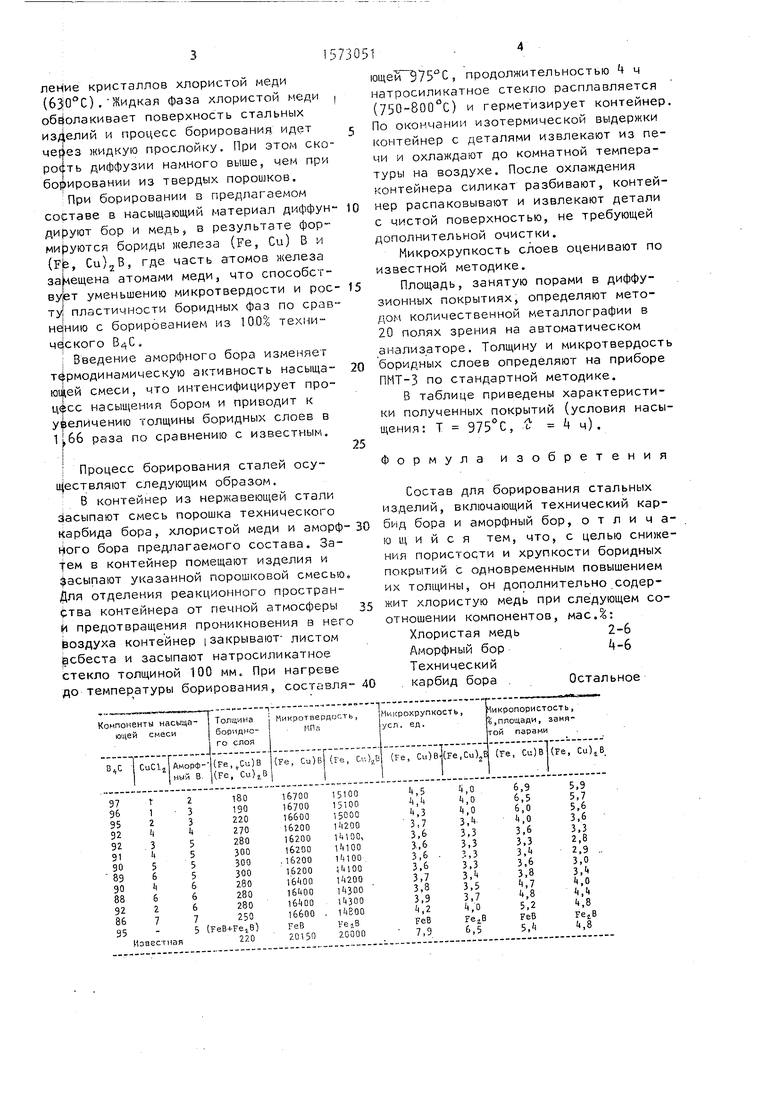

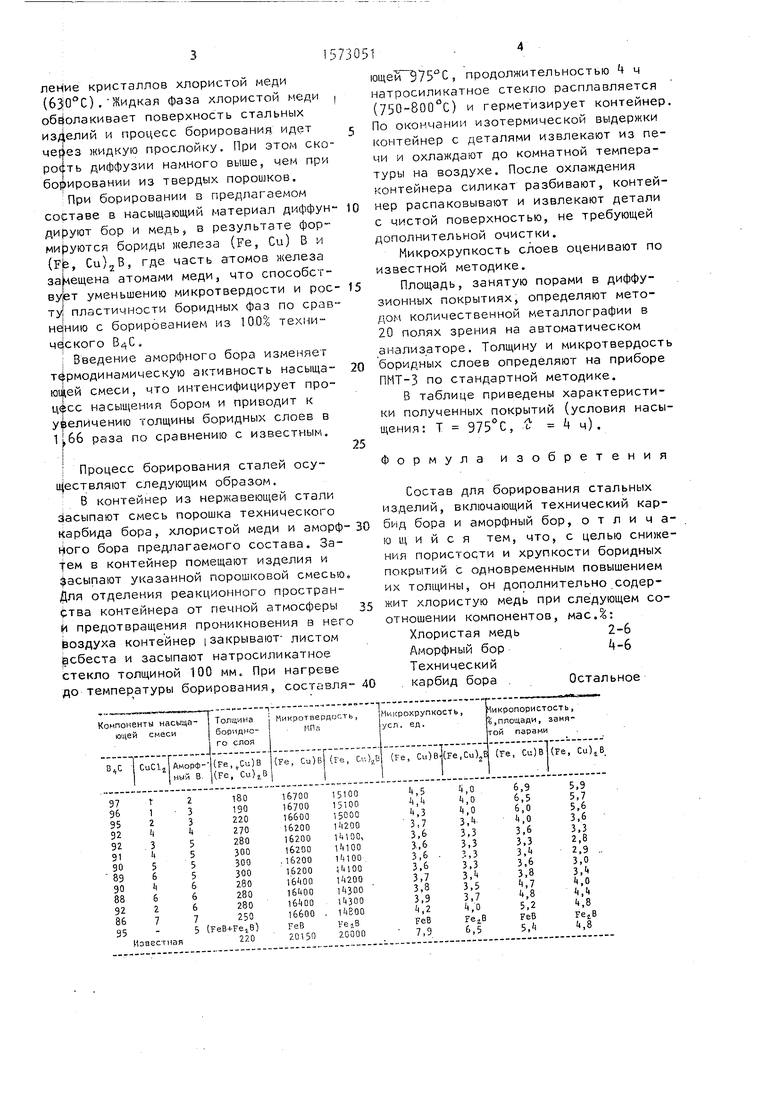

Микрохрупкость слоев оценивают по известной методике.

Площадь, занятую порами в диффузионных покрытиях, определяют методом количественной металлографии в 20 полях зрения на автоматическом анализаторе. Толщину и микротвердость боридных слоев определяют на приборе ПМТ-3 по стандартной методике.

В таблице приведены характеристики полученных покрытий (условия насыщения: Т 975°С, Ј 4 ч).

Формула изобретения

Состав для борирования стальных изделий, включающий технический карбид бора и аморфный бор, о т л и ч а- ю щ и и с я тем, что, с целью снижения пористости и хрупкости боридных покрытий с одновременным повышением их толщины, он дополнительно содержит хлористую медь при следующем соотношении компонентов, мас.%:

Хлористая медь 2-6

Аморфный

Технический

карбид бора Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

Изобретение относится к химико-термической обработке металлов. Цель изобретения - снижение хрупкости и пористости покрытий и повышение насыщающей способности состава. Боридные покрытия получают в порошковой смеси следующего состава, мас.%: хлористая медь 2 - 6, бор аморфный 4 - 6, технический карбид бора остальное. Это позволяет в 1,6 повысить толщину слоев и 2 раза снизить пористость покрытий. 1 табл.

| СОСТАВ ДЛЯ БОРИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU397564A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-23—Публикация

1988-06-24—Подача