Изобретение относится к химико- термической обработке материалов и может быть использовано в машиностроении, судостроении, пищевой промышленности, инструментальном производстве для упрочнения инструмента, оснастки деталей и узлов, работающих в условиях износа.

Цель изобретения - повышение эксплуатационной стойкости, коррозионной стойкости обработанных изделий и насыщающей способности состава.

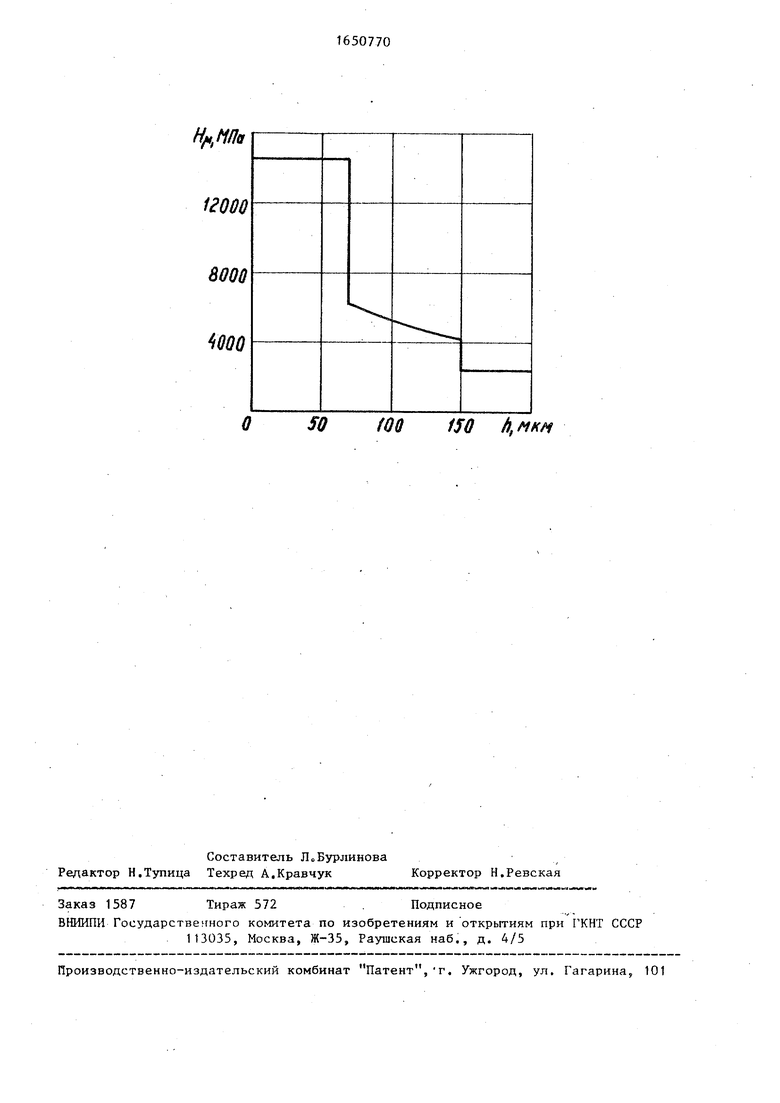

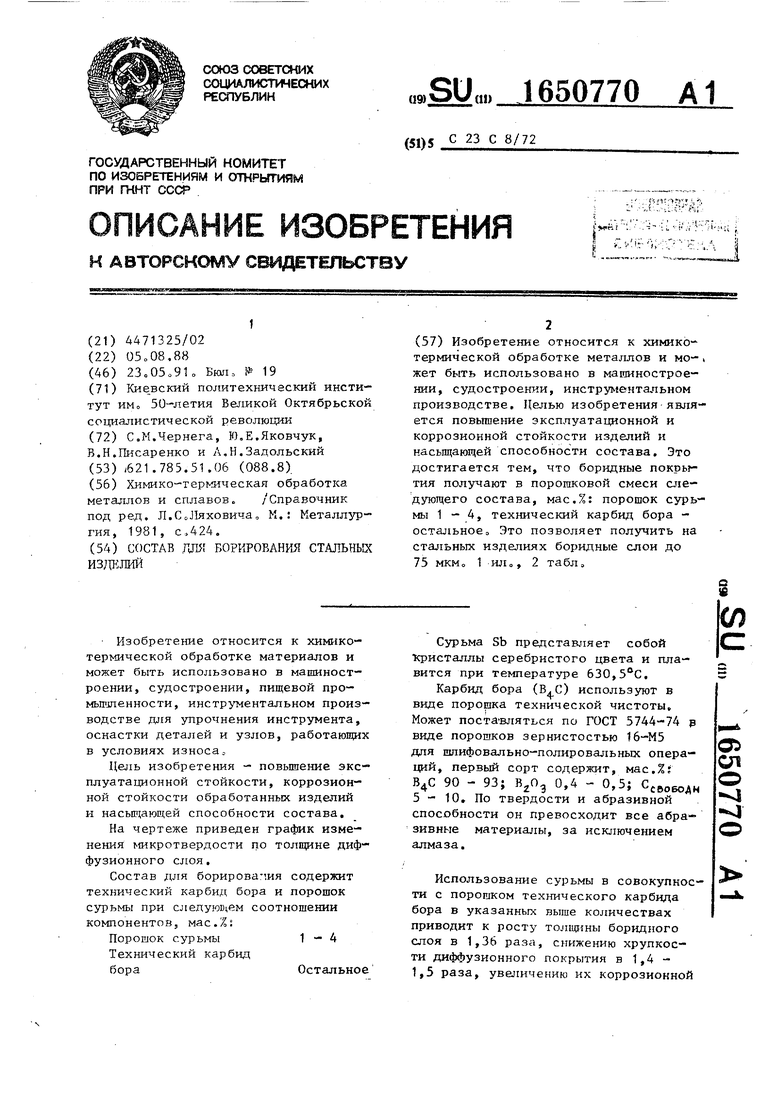

На чертеже приведен график изменения микротвердости по толщине диффузионного слоя.

Состав для борировачия содержит технический карбид бора и порошок сурьмы при следующем соотношении компонентов, мас.%:

Порошок сурьмы 1-4

Технический карбид

бораОстальное

Сурьма Sb представляет собой кристаллы серебристого цвета и плавится при температуре 630,5СС.

Карбид бора (В.С) используют в виде порошка технической чистоты. Может поставляться по ГОСТ 5744-74 э виде порошков зернистостью 16-М5 для шлифовально-полировальных операций, первый сорт содержит, мас.%: В4С 90 - 93; В203 0,4 - 0,5; Ссвободн 5 - 10. По твердости и абразивной способности он превосходит все абразивные материалы, за исключением алмаза.

Использование сурьмы в совокупности с порошком технического карбида бора в указанных выше количествах приводит к росту толщины боридного слоя в 1,3b раза, снижению хрупкости диффузионного покрытия в 1,4 - 1,5 раза, увеличению их коррозионной

С

ел о 1

стойкости в 1,5 раза по сравнению с известным составом

Процесс насыщения сталей бором происходит следующим образом:

восстановление В20 (входящего в состав технического .C) карбидом бора до субокисла

вго3 + в4с г2 + со + вс;

диспропорционирование , на поверхности металла с образованием атомарного бора

ЗВ2Ог 2В + ,;

диффузия бора в глубь металла.

Увеличение толщины боридных по- крытий происходит вследствие более активного состава насыщаемой смеси, чем состав технический,,

При нагреве до температуры бори- рования происходит расплавлени сурьмы (tnrt 630,5°С), входящей в предлагаемый насыщающий состав При этом сурьма, находящаяся в жидком состоянии, диффундирует в сталь с большей скоростью, чем бор, и обра- зует с железом твердый раствор замещения о Сурьма уменьшает энергию взаимодействия атомов бора с дислокациями, что должно повышать скорость диффузии атомов бора Уменьшение

связи атомов бора с дислокациями обуславливает более высокую пластичность слоя о

Диффузия сурьмы и бора в сталь приводит к образованию под слоем боридов железа переходной зоны, состояний из интерметаллидов железа, сурьмы и бора с микротвердостью в 2,5 - 3,5 раза меньшей, чем микротвердость боридов железа. Это обус- ловливает плавное снижение твердости по глубине слоя. Кроме того, в переходном пластичном слое происходит релаксация напряжений, возникающих в слое боридов, что с учетом сниже- кия хрупкости слоя боридов, легиро ванных сурьмой, обеспечивает более высокую пластичность диффузионного слоя.

Пример. В контейнер из нер- жавеющей стали засыпают смесь порошков технического карбида бора и сурьмы предлагаемого состава Затем в контейнер помещают изделия и засыпают указанной порошковой смесью Для отделения реакционного пространства контейнера от печной атмосферы и предотвращения проникновения в него воздуха контейнер закрывают листо

Q с

g

5

5

асбеста и засыпают натросиликатное стекло толщиной 10 мм. При нагреве до температуры борирования, состав- , ляющей 95СГС, продолжительностью 4 ч натросиликатное стекло расплавляется (750 - 800°С) и герметизирует контейнер. По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера силикат разбивают, контейнер распаковывают и извлекают детали с чистой поверхностью, не требующей дополнительной очистки

Микрохрупкость слоев оценивают по известной методике. Коррозионную стойкость оценивают весовым методом, в качесте коррозионной среды выбран 10%-ный раствор испытания проводят в течение 10 сут.

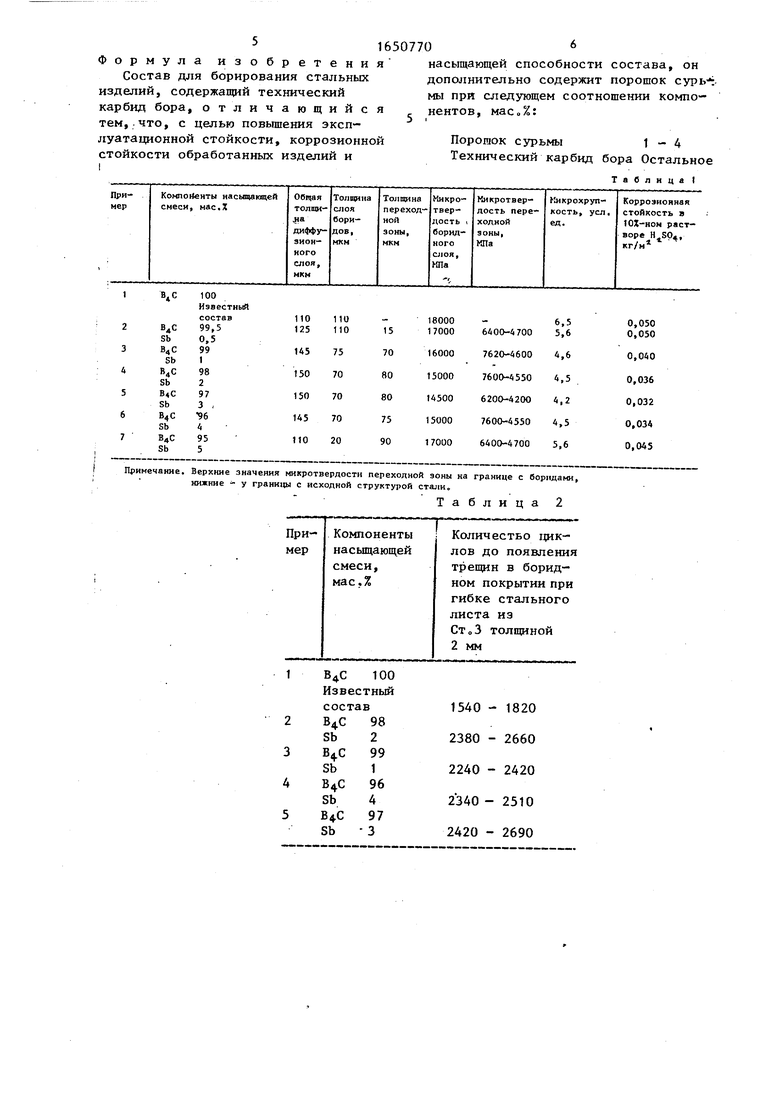

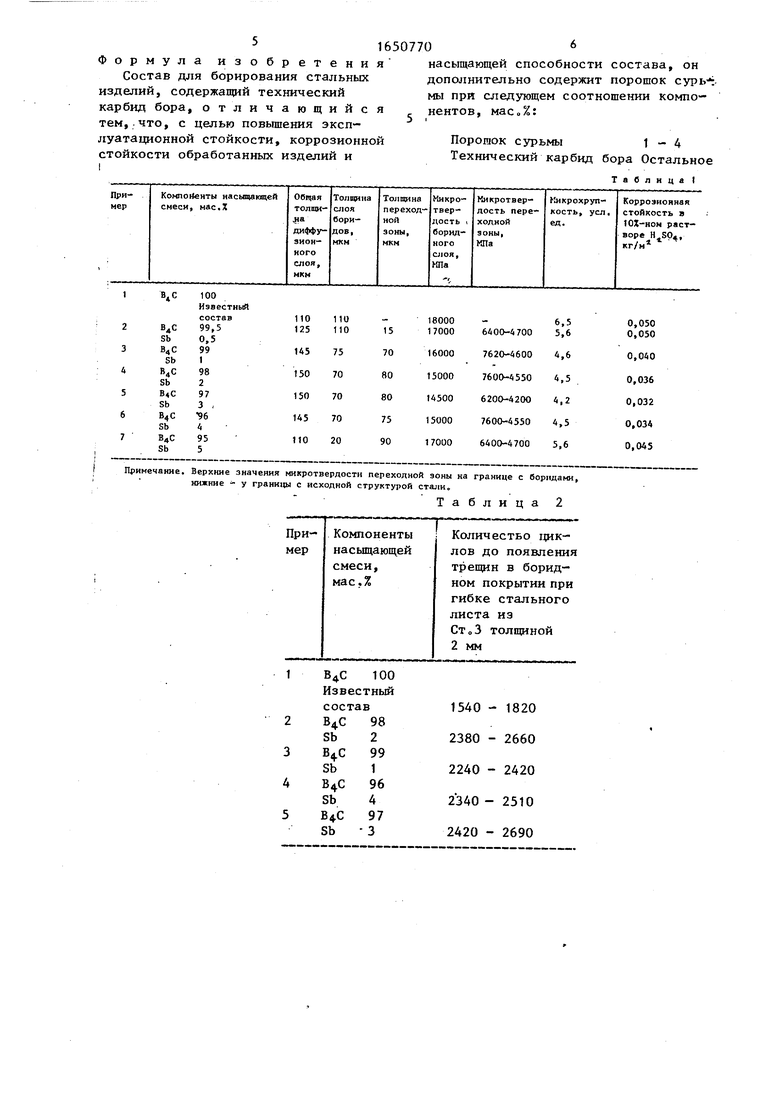

Толщину и микротвердость боридных определяют на приборе ПМТ-3 по стандартной методике. В приведены характеристики боридных покрытий на стали 45 (условия насыщения: t 950°С,Ј 4 ч), в табл.2 - стойкость гибочных штампов стали У8 с боридными покрытиями при тех же условиях насыщения.

Оптимальным составом является состав по примеру 5, мас.%:

Сурьма3

Технический карбид бора 97

Как видно из табл,1, применение предлагаемых составов позволяет повысить толщину боридных покрытий в 1,36 раза. При этом формируется не только зона боридов железа, но и переходная зона, которая в известном составе отсутствует Наличие переходной зоны обуславливает плавное снижение твердости по толщине диффузионного слоя от максимальных значений на поверхности, средних значений в переходной зоне и более низких значений микротвердости на границе переходной зоны и стальной матрицы Переходная зона играет демпфирующую роль, , эти покрытия имеют большую стойкость в условиях износа и динамических нагрузок. Микрохрупкость боридных слоев снижается в 1,4 - 1,5 раза, а коррозионная стой- ( кость слоев в 10%-ном растворе H4SO возрастает в 1,5 раза по сравнению с известным составом.

Формула изобретения

Состав для борирования стальных изделий, содержащий технический карбид бора, отличающийся тем, что, с целью повышения эксплуатационной стойкости, коррозионной стойкости обработанных изделий и

я

я й

16507706

насыщающей способности состава, он дополнительно содержит порошок сурь1 : мы при следующем соотношении компонентов,

Порошок сурьмы 1 - 4 Технический карбид бора Остальное

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1573051A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

Изобретение относится к химико- термической обработке металлов и мо- t жет быть использовано в машиностроении, судостроении, инструментальном производстве. Целью изобретения является повышение эксплуатационной и коррозионной стойкости изделий и насыщающей способности состава. Это достигается тем, что боридные покрытия получают в порошковой смеси следующего состава, мас.%: порошок сурьмы 1 - 4, технический карбид бора - остальное. Это позволяет получить на стальных изделиях боридные слои до 75 мкм 1 ил о, 2 табла

Примечание. Верхние значения микротвердости переходной зоны на границе с боридами, нижние - у границы с исходной структурой стали.

Таблица 2

HfiMo

шо

so

/Од 150 h, MKH

| Химико-термическая обработка металлов и сплавов | |||

| /Справочник под ред | |||

| Л.СоЛяховииа | |||

| М.: Металлургия, 1981, с,424. |

Авторы

Даты

1991-05-23—Публикация

1988-08-05—Подача